Справочные данные по плотности и вязкости компонентов.

Российский химико-технологический университет

им. Д. И. Менделеева

Кафедра процессов и аппаратов химической технологии

КУРСОВАЯ РАБОТА

"Расчёт участка подогрева жидкой смеси ректификационной установки"

Часть 1. Гидравлический расчёт и подбор насоса

Вариант 244

Выполнила: Петрова М. группа И-34

Проверил: Комляшев Р.Б.

Дата выдачи задания: "___" _________ 20__ г.

Дата сдачи работы: "___" _________ 20__ г.

Работа защищена с оценкой: ____ баллов.

Москва 2013

Содержание

Бланк задания . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3.

Введение . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4.

Исходные данные . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 6.

Физические свойства . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 7.

Справочные данные по плотности и вязкости компонентов . . . . . . 7.

Справочные данные по давлению насыщенных паров . . . . . . . . . 8.

Определение средней температуры в теплообменнике . . . . . . . . . . 9.

Расчёт плотности бинарной смеси . . . . . . . . . . . . . . . . . . . . . . . . . . . . 10.

Расчёт вязкости бинарной смеси . . . . . . . . . . . . . . . . . . . . . . . . . . . 11.

Таблица местных сопротивлений . . . . . . . . . . . . . . . . . . . . . . . . . .13.

Расчёт всасывающего трубопровода (участок Т1) . . . . . . . . . . . . . .14.

Расчёт нагнентательного трубопровода (участок Т2) . . . . . . . . . . . 15.

Гидравлический расчёт теплообменника (участок ТО) . . . . . . . . . .16.

Подбор центробежного насоса . . . . . . . . . . . . . . . . . . . . . . . . . . . . .17.

Расчёт максимальной высоты всасывания . . . . . . . . . . . . . . . . . . . .20.

Литература . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 21.

Приложение . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 22.

Введение

Ректификация является процессом энергоёмким, а также требующим значительных капитальных затрат на оборудование. Так капиталовложения в ректификационное оборудование достигают в среднем 20% от сметной стоимости нефтеперерабатывающих и химических заводов. Несмотря на свою энерго- и материалоёмкость, ректификация по сей день занимает ключевое место в химических производствах. Причина такой востребованности процесса ректификации заключается в его крупнотоннажности, ни один альтернативный процесс разделения не может обеспечить столь высоких расходов разделяемых продуктов. В целом, энергетические затраты на процессы разделения составляют 50% и выше от себестоимости продукции, причём количественная доля ректификации в этих процессах достигает 90%. Ректификационная колонна - это не более половины капитальных и эксплуатационных затрат ректификационной установки. Остальные затраты приходятся на технологическую "обвязку" колонны: теплообменники для подогрева исходных потоков и охлаждения продуктов, трубопроводы и насосы для транспортировки исходной смеси, продуктов разделения, теплагентов и хладагентов, ёмкости для промежуточного накопления исходной смеси и продуктов, обеспечивающие непрерывную работу ректификационной установки. Столь значительные затраты на гидравлическое и теплообменное оборудование ректификационной установки налагают жесткие требования на его проектирование. В первой части данной курсовой работы рассмотрен гидравлический расчёт участка подогрева исходной смеси перед её подачей в ректификационную колонну. Следует отметить, что подогрев исходной смеси осуществляют не всегда. Возможна, и часто применяется, подача разделяемой смеси в ректификационную колонну без предварительного подогрева. В этом случае расчёт участка подачи исходной смеси проводится аналогично рассматриваемому расчёту, исключая расчёт теплообменного аппарата. Гидравлический расчёт включает в себя также подбор насоса, обеспечивающего непрерывную подачу ректификационной смеси из промежуточной ёмкости, куда смесь поступает с других стадий производства, в ректификационную колонну. Наибольшее распространение на химических производствах получили центробежные насосы, благодаря своим высоким подачам (расходам) и достаточным для химических производств напорам. Одноступенчатый центробежный насос обеспечивает напор до 50 метров, что обычно достаточно для транспортировки жидкостей между аппаратами, работающими под атмосферным давлением. При этом центробежный насос, значительно уступая поршневым и плунжерным в напоре, отличается от них более высоким КПД и несравнимо более высокой подачей.

Центробежный насос выбирают таким образом, чтобы при работе на данную гидравлическую сеть, представляющую собой трубопровод с установленными на нём арматурой и оборудованием, он обеспечивал расход и напор немного выше, чем требуется в соответствии с техническим заданием.

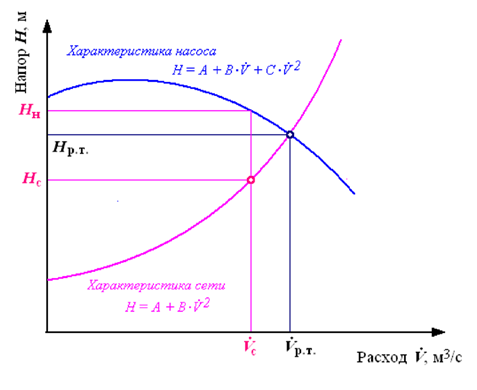

Рис. 1. Характеристики насоса и сети:

Vс, Hс - производительность и напор сети,

Hн - напор насоса при заданной производительности,

Vр.т., Hр.т. – производительность и напор сети.

При этом на графике зависимости напора от производительности (расхода) рабочая точка, представляющая собой пересечение характеристики насоса с характеристикой сети, будет лежать правее и выше точки сети (см. рис. 1). Из всех насосов, удовлетворяющих вышеуказанному условию, выбирают насос с наименьшей потребляемой мощностью.

Поскольку производительность выбранного насоса на сеть несколько выше, чем данный в техническом задании расход, необходимо устройство для регулирования расхода. Таким устройством является байпасный вентиль, установленный на линии, соединяющей нагнетательный и всасывающий трубопроводы в обход насоса. По байпасной линии излишек потока возвращается во всасывающую трубу. Таким образом, меняя степень открытия байпасного вентиля, можно регулировать расход в сети при неизменном режиме работы насоса. Для непрерывной стабильной работы ректификационной колонны необходима возможность поддерживать и регулировать расход автоматически, для чего требуется замерять его в реальном времени. Одно из наиболее распространённых устройств для измерения расхода в трубопроводах - это мерная диафрагма, представляющая собой установленную в трубе перегородку с отверстием. Замеряя перепад давления на диафрагме манометром, можно по его показаниям вычислить расход.

Исходные данные

Низкокипящий компонент – сероуглерод

Высококипящий компонент - ацетон

Молярная доля низкокипящего компонента в смеси: x := 0.22 кмоль/кмоль

Массовый расход смеси: G :=39,9 т/ч

Исходная температура смеси: t := 25 оС

Геометрическая высота подачи: Hг := 4,9 м

Внешний диаметр всасывающего трубопровода: d1:=108 мм

Толщина стенки всасывающего трубопровода: δ1 := 5 мм

Длина всасывающего трубопровода: L1 := 6,1 м

Количество отводов на всасывающем трубопроводе: m1 :=6

Внешний диаметр нагнетательного трубопровода: d2:=89 мм

Толщина стенки нагнетательного трубопровода: δ2:= 4 мм

Длина нагнетательного трубопровода: L2 := 62 м

Условный проход нормальных вентилей: Dу2 :=100 мм

Количество нормальных вентилей: n2 := 4

Диаметр отверстия диафрагмы: do2 := 57,28 мм

Количество отводов на нагнетательном трубопроводе: m2 := 8

Внешний диаметр труб теплообменника: dто := 25 мм

Толщина стенки труб теплообменника: δто := 2 мм

Длина труб теплообменника: Lто := 6 м

Общее число труб теплообменника: Nто := 404

Число ходов теплообменника: k := 4

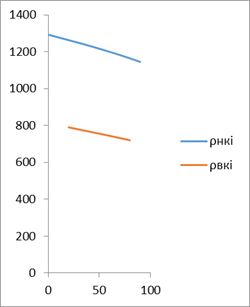

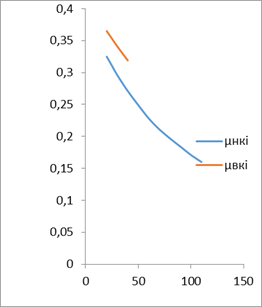

Справочные данные по плотности и вязкости компонентов.

Плотность Плотность Вязкость Вязкость

сероуглерода ацетона сероуглерода ацетона

[1, c. 355] [2, табл. IV] [1, c. 355] [3, с. 996]

i := 0..10 j := 0..6 ι := 0..4

tρнкi := ρнкi := tρвкj := ρвкj := tμнкι :=μнкι := tμвкi :=μвкi :=

| 0 |

| 0,433 |

| 20 | 0.365 | |

| 25 | 0.353 | |

| 30 | 0.341 | |

| 40 | 0.319 |

| 20 |

| 790,5 |

| 25 | 784,65 | |

| 40 | 767,4 | |

| 60 | 744,6 | |

| 80 | 720,5 | |

| 100 | 706,5 | |

| 120 | 665,2 |

| 0 |

| 1293 |

| 10 | 1278 | |

| 20 | 1263,3 | |

| 25 | 1255,8 | |

| 30 | 1248,3 | |

| 40 | 1232,8 | |

| 50 | 1216,8 | |

| 60 | 1200,1 | |

| 70 | 1182,8 | |

| 80 | 1164,6 | |

| 90 | 1145,5 |

| 20 |

| 0.325 |

| 25 | 0.3105 | |

| 30 | 0.296 | |

| 40 | 0,271 | |

| 50 | 0,249 | |

| 60 | 0,228 | |

| 70 | 0,211 | |

| 80 | 0,197 | |

| 90 | 0,184 | |

| 100 | 0,171 | |

| 110 | 0,160 |

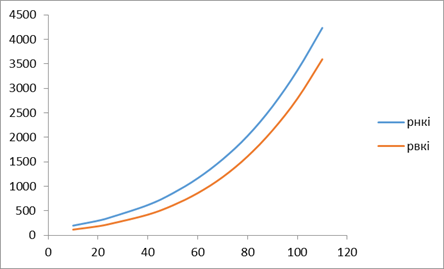

Справочные данные по давлению насыщенных паров.

Сероуглерод Ацетон

[4, с. 21] [4,с.21]

tpнкi := pнкi := tpвкi := pвкi :=

| 10 |

| 197,6 |

| 20 | 297,5 | |

| 25 | 366,05 | |

| 40 | 618,0 | |

| 50 | 857,7 | |

| 60 | 1164,9 | |

| 70 | 1551,3 | |

| 80 | 2028,7 | |

| 90 | 2631,5 | |

| 100 | 3367,0 | |

| 110 | 4234,1 |

| 10 |

| 116,4 |

| 20 | 184,9 | |

| 25 | 234,25 | |

| 40 | 421,7 | |

| 50 | 610,1 | |

| 60 | 861,0 | |

| 70 | 1188,1 | |

| 80 | 1611,1 | |

| 90 | 2142,0 | |

| 100 | 2791,0 | |

| 110 | 3593,6 |

Определение средней температуры в теплообменнике.

Данные по парожидкостному равновесию [5, табл. 509]

xк := yк := Тк :=

| 0 | 0 | 56,2 |

| 1,9 | 8,32 | 54 |

| 4,76 | 18,5 | 51,4 |

| 13,4 | 35 | 46,6 |

| 18,58 | 44,3 | 44,0 |

| 29,12 | 52,75 | 41,4 |

| 37,98 | 57,4 | 40,3 |

| 44,77 | 59,8 | 39,8 |

Температура кипения смеси заданного состава:

tкип := linterp(х, т , x) = 43,16 оС

(найдена с помощью функции линейной интерполяции по зависимости температуры кипения жидкости от состава, приведённым на Т-x,y диаграмме).

Средняя температура в теплообменнике: tто := (t + tкип)/2 = 34,08 оС

(найдена в первом приближении как среднее арифметическое, во второй части курсовой должна быть пересчитана через среднюю движущую силу процесса теплопередачи).