1.1Описание технологического процесса с обоснованием выбора параметров контроля и регулирования

Министерство науки и высшего образования Российской Федерации

ФГБОУ ВО «Сибирский государственный университет науки и технологий имени академика М.Ф. Решетнева»

Институт электронно-дистанционного обучения

Кафедра автоматизации производственных процессов

Технические измерения и приборы

Пояснительная записка

(АПП.0000000.064ПЗ)

Руководитель:

____________Чмых Г.И.

(подпись)

_______________________

(оценка, дата)

Выполнил:

студент гр. БАТЗУ16-01

________Холостых Ю.В.

(подпись)

_______________________

(дата)

Министерство науки и высшего образования Российской Федерации

ФГБОУ ВО «Сибирский государственный университет науки и технологий имени академика М.Ф. Решетнева»

Институт электронно-дистанционного обучения

Кафедра автоматизации производственных процессов

Учебная дисциплина: Технические измерения и приборы

ЗАДАНИЕ

на курсовой проект

Студент: Холостых Ю.В.

группа БАТЗУ16-01

Дата выдачи:

«11» 02 2018г.

Срок выполнения_06.11.2018г.

Руководитель: Чмых Г.И.

Тема: Автоматизация управления парокотельной установки

1.Исходные данные: описание технологического процесса Котлоагрегата ПК-38, индивидуальные задания руководителя:

1.1 Данные для расчета ротаметра.

Трубка ротаметра имеет конусность К=0,01 и длину шкалы l=0,25м.

Диаметр трубки в месте нулевого деления шкалы Д0=0,0171м.

Объём поплавка V=3,075*10-6 м3 (материал сталь Х18719Т).

Диаметр миделя поплавка d=0,0164м.

Шкала имеет 11 шлифованных делений, расстояния от нулевого деления равны: l0=0; l1=0,025м; l2=0,050м; l10=0,25м.

Вещество - Пропан C3H8

Вес поплавка G0=0,162Н.

Температура среды= 200С.

1.2 Данные для расчета сопротивлений потенциометрической измерительной схемы:

| Шкала прибора | 0-20000С |

| Градуировка термоэлектрического термометра | ТВР(А-2) |

| Расчетное значение температуры свободных концов термометра | t0=00 C |

| Возможное значение температуры свободных концов термометра | t’0=400 C |

2.Перечень графического материала: схема автоматизации функциональная объекта управления;

3.Перечень вопросов, которые должны быть отражены в пояснительной записке:

- технико-экономическое обоснование;

-специальная часть (характеристика объекта автоматизации; выбор технических средств; заказная спецификация на оборудование и материалы);

-расчет ротаметра;

-расчет сопротивлений потенциометрической измерительной схемы.

Рекомендуемая литература

1. Должиков, В.А. Технические измерения и приборы: учебное пособие к выполнению курсового проекта для студентов направления «Автоматика и управление» специальности 220301 Автоматизация технологических процессов и производств всех форм обучения/ В.А. Должиков- Красноярск: СибГТУ, 2008.-52с.

2. ГОСТ 21.408-2013. Правила выполнения рабочей документации автоматизации технологических процессов. – введ. 01-11-14. – Москва: Стандартинформ, 2014. – 29 с. – (Система проектной документации для строительства).

3. М.В.Кулаков. Технологические измерения и приборы для химических производств. Учебник для вузов по специальности «Автоматизация и комплексная механизация химико-технологических процессов».-4-е изд., стереотипное. Перепечатка с третьего издания.-М.: ООО ИД «Альянс», 2008.-424 с., ил.

Реферат

В курсовом проекте предложен вариант автоматизации процесса подогрева воды за счёт сжигании топлива на установке «котлоагрегат ПК-38», позволяющий обеспечить обслуживающий персонал достоверной информацией о состоянии оборудования, о ходе технологического процесса, обеспечении выполнения технологического регламента.

Курсовой проект содержит графическую часть на 1 листе формата А3 и пояснительную записку из 29 листов текста формата А4, 11 таблиц, 6 рисунков, 1 приложения.

Содержание

1 Основная часть. 9

1.1 Описание технологического процесса с обоснованием выбора параметров контроля и регулирования. 9

1.2 Выбор технических средств. 11

1.3 Технологические требования. 12

1.4 Монтажно–эксплуатационные требования. 13

1.5 Выбор программного обеспечения. 14

2 Расчет ротаметра (шкалы ротаметра) 16

3.2 Исходные данные для расчета: 16

3.3 Определение недостающих данных. 16

3.4 Порядок расчёта. 17

4 Расчет сопротивлений потенциометрической измерительной схемы. 23

Приложение А.. 29

Введение

Для обеспечения наиболее устойчивой и производительной работы процесса подогрева воды необходимо точное соблюдение режима технологического процесса.

Задачи автоматизации производства сводятся к разработке алгоритма управления и реализации его техническими средствами автоматики, обеспечивающими оптимальность показателей технико-экономической эффективности.

По мере осуществления автоматизации производства увеличивается производительность труда. К тому же, внедрение автоматических устройств обеспечивает высокое качество продукции. Автоматизация производства обеспечивает уменьшение затрат сырья и энергии.

В автоматизированном производстве роль человека сводится к составлению режимов и программ протекания технологических процессов и контролю над работой приборов.

В данной работе проектируется система автоматизации процесса подогрева воды на «котлоагрегат ПК-38». Для этого используются современные средства автоматизации, которые обеспечивают требуемое качество продукта и соблюдение норм техники безопасности, исключают ручной труд.

1 Основная часть

1.1Описание технологического процесса с обоснованием выбора параметров контроля и регулирования

Рисунок 1.1 Котёл

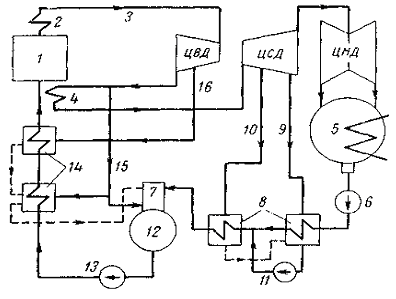

1-паровой котел; 2-паропарегреватель; 3-паропровод свежего пара;

4-промежуточный (вторичный) пароперегреватель; 5-конденсатор;

6-конденсатный насос; 7-колонка деаэратора;8-ПНД; 9 и 10 –

отборы пара из ЦНД; 11-сливной насос; 12-бак деаэратора;

13-питательный насос; 14-ПВД; 15 и 16 – отборы пара из ЦВД.

Рисунок 2.1 – Принципиальная тепловая схема энергоблока

На рисунке 1.1 показана принципиальная тепловая схема блока. В котле в топочной камере расположены горелки, через которые в топку поступает смесь угольной пыли с подогретым воздухом, также в топку подается мазут из мазутонасосной станции, для растопки котла. Уголь предварительно превращается в угольную пыль, с помощью мельниц.

В паровом котле из воды вырабатывается пар высокого давления, который затем в пароперегревателе перегревается до высокой температуры и поступает в паропровод. Этот пар, называется свежим (острым) паром, направляется к цилиндру высокого давления турбины (ЦВД), где отдаёт часть своей энергии на вращение ротора турбины. После ЦВД отработавший пар с пониженным давлением и температурой возвращается в котёл, где во вторичном (промежуточном) перегревателе вновь нагревается до высокой температуры и получает дополнительное количество тепловой энергии.

Применение промежуточного перегрева пара повышает экономичность теплового цикла.

Из вторичного перегревателя пар поступает в цилиндр среднего давления (ЦСД), а затем в цилиндр низкого давления (ЦНД) турбины. Отработавший пар после ЦНД, поступает в конденсатор. В конденсаторе отработавший пар, соприкасаясь с более холодной поверхностью трубок, по которым прокачивается охлаждающая вода, конденсируется и превращается в воду.

Из конденсатора образовавшийся конденсат подаётся конденсатным насосом в колонку деаэратора через систему подогревателей низкого давления (ПНД). В подогревателях, проходя по трубкам, вода нагревается паром, поступающим из отборов турбины. Образующийся конденсат греющего пара из подогревателя более высокого давления сливается в подогреватель более низкого давления, а оттуда весь конденсат греющего пара забирается сливным насосом и подается в линию основного конденсата турбины. Пройдя через деаэраторную колонку, вода собирается в аккумуляторном баке. Из аккумуляторного бака питательная вода забирается питательным насосом и через систему подогревателей высокого давления (ПВД) подается в котел. Конденсат греющего пара из ПВД сбрасывается в колонку деаэратора. В ПВД происходит дальнейший подогрев питательной воды перед поступлением ее в котел. В ходе разработки работы, были учтены современные решения в автоматизации технологического процесса.

Таблица 1.1 – Параметры технологического процесса

| Позиция | Наименование параметра | Контроль | Регулирование | ||

| Показания | Регистрация | Сигнализация | |||

| 1 | 2 | 3 | 4 | 5 | 6 |

| 1-1 | Температура сетевой воды на входе ПСВ, 110Со | + | + | + | – |

| 2-1, 2-3 | Температура сетевой воды на выходе ПСВ, 150Со | + | + | + | + |

| 4-1 | Температура греющей воды, 200Со | + | + | + | – |

| 5-1 | Температура конденсата, 120Со | + | + | + | – |

| 6-1 | Давление сетевой воды на ПСВ, 2,2МПа | + | + | + | – |

| 7-1 | Давление от ПСВ, 2,2МПа | + | + | + | – |

| 8-1 | Уровень конденсата в ПСВ, 1м | + | + | + | + |

| 9-1 | Расход сетевой воды от ПСВ, 600м3/ч | + | + | + | + |

| 10-1 | Расход технической воды на ПСВ, 400м3/ч | + | + | + | = |

1.2Выбор технических средств

При выборе наиболее предпочтительного варианта технических средств для системы учитывают основные требования:

-технологические;

-системные;

-экономические;

- монтажно - эксплуатационные.

Важным фактором при выборе датчиков и аппаратуры является наличие стандартных аналоговых и дискретных входных – выходных сигналов.

Для АСУ ТП выбирались электрические и электронные средства автоматизации с возможностью точности оценки параметров, достоверности, экономичности. При помощи обработки данных микропроцессорной техникой возможно осуществление различных законов регулирования, а также создание локальной вычислительной системы автоматического управления процессом.

1.3Технологические требования

Так как технологический процесс должен протекать в строго заданных пределах, технологические требования определяются:

a) по виду измеряемого параметра:

1) приборы температуры:

- ТСМ Метран 203, позиция -4-1

Рисунок 1.2 Аналоговый преобразователь температуры

2) приборы давления- Метран-100-ДД-1450-02, позиции -2-2;

Рисунок 1.3 Датчики давления

1.4 Монтажно–эксплуатационные требования

Монтажно–эксплуатационные требования включают:

1. особенности установки на объекте (оборудование устанавливается непосредственно на технологическом оборудовании (трубопроводах) или в непосредственной близости от него;

2. габаритные размеры монтажной части (длина воспринимающих частей термометров сопротивлений, подобрана с учетом диаметров трубопроводов);

3. удобство монтажа, эксплуатации и ремонта (все термометры сопротивления имеют защитные гильзы, датчики давления монтируются с использованием отборных устройств, что позволяет производить демонтаж приборов без остановки процесса, приборы устанавливаемые на щите имеют DIN монтаж).

Перечень приборов с перечисленными измеряемыми параметрами отображён в заказной спецификации на оборудование и материалы, Приложение

1.5 Выбор программного обеспечения

Учитывая выше перечисленные требования, был выбран промышленный программируемый контролер APAX-5570XPE, который обеспечивает необходимую точность и быстродействие, с возможностью устанавливать на него дополнительные модули в случае подключения новых датчиков и исполнительных механизмов.

Рисунок 1.4 Контроллер SIMATIC S7-300

SIMATIC S7-300 – это модульный программируемый контроллер, предназначенный для построения систем автоматизации низкой и средней степени сложности. Модульная конструкция, работа с естественным охлаждением, возможность применения структур локального и распределенного ввода-вывода, широкие коммуникационные возможности, множество функций, поддерживаемых на уровне операционной системы, удобство эксплуатации и обслуживания обеспечивают возможность получения рентабельных решений для построения систем автоматического управления в различных областях промышленного производства. Эффективному применению контроллеров способствует возможность использования нескольких типов центральных процессоров различной производительности, наличие широкой гаммы модулей ввода-вывода дискретных и аналоговых сигналов, функциональных модулей и коммуникационных процессоров.