Технические характеристики привода

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РФ

Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования

«Сибирский государственный аэрокосмический университет

им. академика М.Ф. Решетнева»

| Кафедра | Основы конструирования машин | |

| Дисциплина | Детали машин (приборов) и основы конструирования | |

| Направление | 200500.62 Метрология, стандартизация и сертификация | |

| Группа | БСМ11-01 |

КУРСОВАЯ РАБОТА

| Проектирование привода цепного конвейера | ||||||

| (тема) | ||||||

| Задание | 7 | Вариант | 8 | |||

Пояснительная записка

СибГАУ КР.ДМ 01.09.000 ПЗ

| Зав. кафедрой | Проф., д.т.н. Т.Т. Ереско | |||

| (подпись, дата) | (ученое звание, степень, инициалы, фамилия) | |||

| Руководитель проекта | Доцент, к.т.н. А.А. Фадеев | |||

| (подпись, дата) | (ученое звание, степень, инициалы, фамилия) | |||

| Разработал студент | С.В. Солдатова | |||

| (подпись, дата) | (инициалы, фамилия) |

Красноярск 2013

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РФ

Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования

«Сибирский государственный аэрокосмический университет

им. академика М.Ф. Решетнева»

| Кафедра | Основы конструирования машин | |

| Дисциплина | Детали машин (приборов) и основы конструирования | |

| Направление | 200500.62 Метрология, стандартизация и сертификация | |

| Группа | БСМ11-01 |

ЗАДАНИЕ

НА КУРСОВУЮ РАБОТУ

| 1. Тема проекта: | Рассчитать и спроектировать привод ленточного |

| транспортера | |

| 2. 2. Перечень графического материала: | |

| Эскиз редуктора | |

| Сборочный чертеж редуктора | |

| Чертежи деталей: выходной вал редуктора | |

| Дата выдачи: | « | 11 | » | февраля | 2013 |

| Срок сдачи проекта: | « | 10 | » | июня | 2013 |

| Руководитель проекта | Доцент, к.т.н. А.А. Фадеев | |||

| (подпись, дата) | (ученое звание, степень, инициалы, фамилия) | |||

| Разработал студент | С.В. Солдатова | |||

| (подпись, дата) | (инициалы, фамилия) |

Красноярск 2013

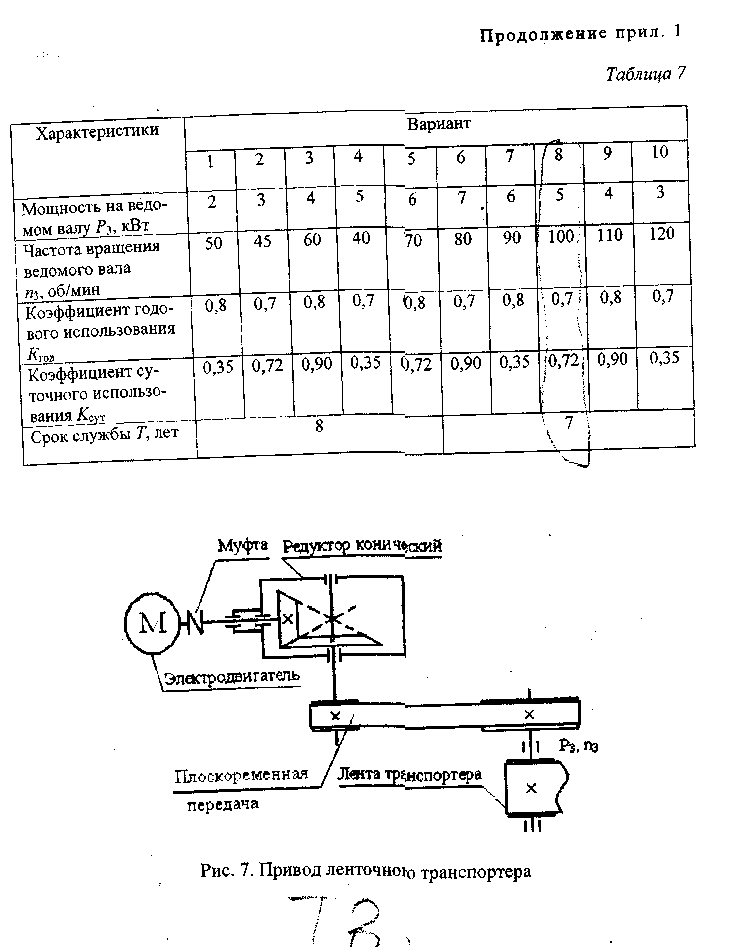

| ЗАДАНИЕ № | 7 |

| ВАРИАНТ № | 8 |

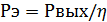

| Тема проекта: | Привод ленточного транспортера |

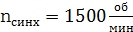

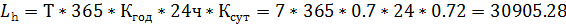

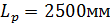

Технические характеристики привода

| Наименование | Размерность | Обозначение | Величина |

| Мощность на ведомом валу | кВт | Р3 | 5 |

| Частота вращения ведомого вала | об/мин | n3 | 100 |

| Коэффициент годового использования | -- | Кгод | 0,7 |

| Коэффициент суточного использования | -- | Kcyт | 0,72 |

| Срок службы | Лет | Т | 7 |

Схема механизма

|

|

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| СибГАУ КР.ДМ 01.09.000 ПЗ |

| Разраб. |

| Солдатова |

| Провер. |

| Фадеев |

| Реценз. |

| Н. Контр. |

| Утверд. |

| Привод ленточного транспортера |

| Лит. |

| Листов |

| СибГАУ, БСМ11-01 |

| Лист |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

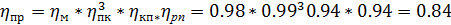

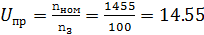

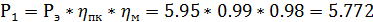

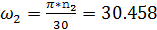

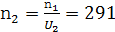

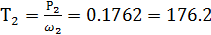

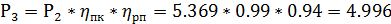

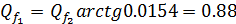

1. Выбор электродвигателя и кинематический расчет.

В общем машиностроении большинство машин приводятся в движение от трехфазных электродвигателей переменного тока. Наиболее широкое распространение имеют двигатели серии 4А [1, с 11 ].основными характеристиками которых являются номинальная мощность  и номинальное число оборотов вращения ротора

и номинальное число оборотов вращения ротора  . Ориентировочные значения КПД передач и элементов привода[1, c 13].

. Ориентировочные значения КПД передач и элементов привода[1, c 13].

Марка=4АМ132S4У3

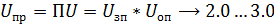

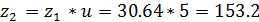

Общее передаточное отношение привода и его разбивка по ступеням. Рекомендации по выбору передаточных отношений для отдельных ступеней привода [1,c15] .Передаточное число закрытых передач [1, c 16].

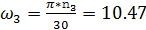

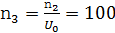

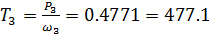

Рассчитанные кинематические и силовые параметры валов привода сведены ниже в таблицу.

Таблица 1. Кинематические и силовые параметры валов привода.

| Вал | Р, Кл Мощность | 𝚗, об/мин Число оборотов | ω 1/с угл. скорость | Т н*м Момент |

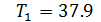

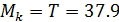

| 1 | 5.77 | 1445 | 152.29 | 37.9 |

| 2 | 5.369 | 291 | 30.458 | 176.2 |

| 3 | 4.99 | 100 | 10.47 | 477.1 |

| Лист |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

Мощность на валах:

2. Проектный и проверочный расчет закрытой передачи.

2.1Выбор материала для изготовления конических колес редуктора.

Механические характеристики сталей[1, c 23].

Сталь 45; Шестерня D=80; S=50

269…302 HB (285.5)

Колесо D=125;S=80

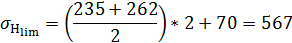

235…262HB (248.5)

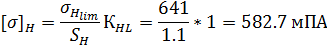

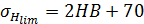

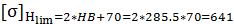

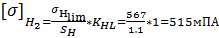

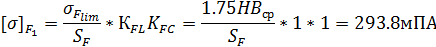

2.2.Определение допускаемых контактных и изгибных напряжений.

Допускаемые контактные напряжения определяем по зависимости:

Предел контактной выносливости  и коэффициентов безопасности

и коэффициентов безопасности  для стальных зубчатых колес из углеродистых и легированных сталей [1, c 25].

для стальных зубчатых колес из углеродистых и легированных сталей [1, c 25].

| Лист |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

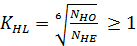

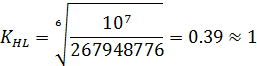

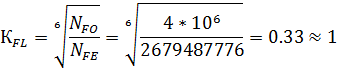

Коэффициент долговечности  вычисляем по формуле:

вычисляем по формуле:

Базовое число циклов нагруженных  для контактных напряжений в зависимости от поверхностной твердости зубьев колес [1,c 25].

для контактных напряжений в зависимости от поверхностной твердости зубьев колес [1,c 25].

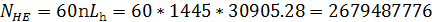

Число циклов нагруженной  за весь срок службы при работе нереверсивной передачи с постоянной нагрузкой

за весь срок службы при работе нереверсивной передачи с постоянной нагрузкой

бщее время работы передачи:

бщее время работы передачи:

Колесо: D=125;S=80

235…262HB

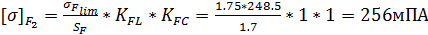

Допускаемое напряжение изгиба:

Пределы изгибной выносливости  и коэффициенты безопасности

и коэффициенты безопасности  для стальных зубчатых колес при работе одной стороной[1, c 27].

для стальных зубчатых колес при работе одной стороной[1, c 27].

Шестерня:

| Лист |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

Колесо:

Рассчитанные механические свойства выбранных материалов колес сведены ниже в таблицу.

Таблица 2. Механические свойства выбранных материалов колес.

| Элемент Передачи | Материал | Термообработка | Конт. Напр.

| Изгибное напр.

мПА мПА

|

| Шестерня | 45 | Улучшение | 582.7 | 293.8 |

| Колесо | 45 | Улучшение | 515 | 256 |

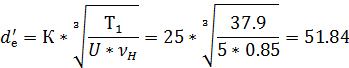

2.3.Проектный расчет закрытой конической прямозубой передачи.

Определяем диаметр внешней делительной окружности шестерни.

Коэффициент К в зависимости от поверхности твердости  и

и  зубьев шестерни и колеса соответственно имеет следущее значения:

зубьев шестерни и колеса соответственно имеет следущее значения:

-при  ≤350HB,

≤350HB,  ≤ 350HB K=30;

≤ 350HB K=30;

-при  ≥45 HRC,

≥45 HRC,  ≤350 HB K=25;

≤350 HB K=25;

-при  ≥45 HRC,

≥45 HRC,  ≥45 HRC K=22.

≥45 HRC K=22.

Окружную скорость  , м/с, на среднем делительном диаметре вычисляем по формуле:

, м/с, на среднем делительном диаметре вычисляем по формуле:

Значение коэффициентов  и

и  [1,c 45].

[1,c 45].

| Лист |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

Уточняем предварительно найденное значение диаметра внешней делительной окружности шестерни, мм:

Значение коэффициента  внутренней динамической нагрузки для прямозубых конических колес [1, c 46].

внутренней динамической нагрузки для прямозубых конических колес [1, c 46].

Значение коэффициента  вычисляем ориентировочно:

вычисляем ориентировочно:

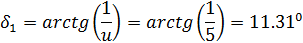

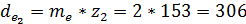

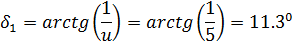

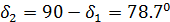

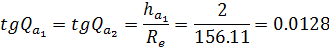

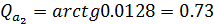

Угол делительного конуса шестерни

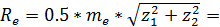

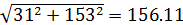

Внешнее конусное расстояние

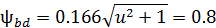

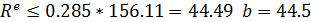

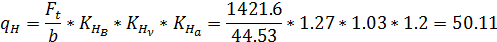

Ширина зубчатого венца b=(0.2…0.3)*  =0.285*156.25=44.53

=0.285*156.25=44.53

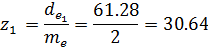

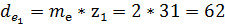

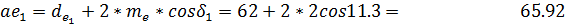

Определяем модуль передачи. Внешний торцовый модуль передачи:

Значение коэффициента  внутренней динамической нагрузки для прямозубых конических колес [1,c 35].Для конических колес с круговыми зубьями значение

внутренней динамической нагрузки для прямозубых конических колес [1,c 35].Для конических колес с круговыми зубьями значение  [1, c 35].

[1, c 35].

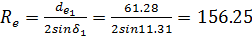

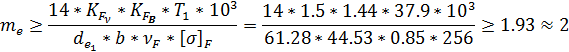

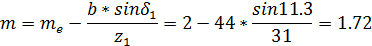

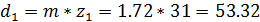

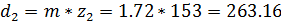

Находим число зубьев шестерни  и колеса

и колеса  :

:

Полученные значения округляем в блажащую сторону до целого числа.

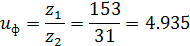

Фактическое передаточное число определяем как

| Лист |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

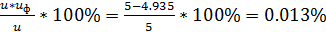

Отклонение от заданного значения:

Вычисляем действительные геометрические параметры передачи и сводим их в таблицу.

Таблица 3. Основные геометрические соотношения конических зубчатых передач.

| Параметры | Расчетные формулы для прямозубой передачи | ||||||||

| Внешний делительный диаметр, мм Шестерни Колесо |

| ||||||||

| Внешнее конусное расстояние, мм |  0.5*2* 0.5*2*

| ||||||||

| Угол делительного конуса, град с точностью до 1 Шестерни Колесо |

| ||||||||

| Ширина зубьев | b  0.285* 0.285*

| ||||||||

| Средний модуль, мм. |

| ||||||||

| Средний делительный диаметр ,мм Шестерни Колесо |

| ||||||||

| Высота головки зуба, мм |

| ||||||||

| Высота ножки зуба, мм |

| ||||||||

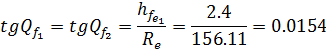

| Угол ножки зуба, град |

| ||||||||

|

|

= =

| ||||||||

| Внешний диаметр вершин зубьев, мм Шестерня Колесо | d

| ||||||||

| Внешний диаметр впадин зубьев, мм Шестерни Колесо |

|

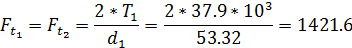

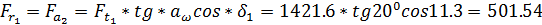

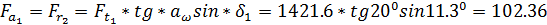

Находим силы, действующие в зацеплении.

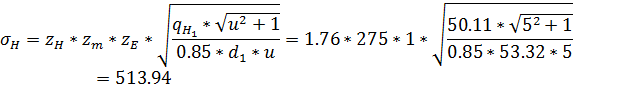

Проверяем передачу на контактную прочность:

[1,c 34;35].

[1,c 34;35].

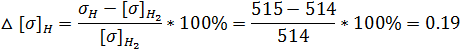

Определяем процент перегрузки:

Полученные результаты находятся в пределах допускаемой нормы.

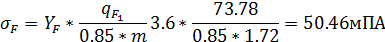

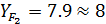

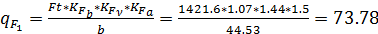

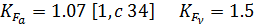

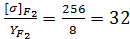

9.Расчетные напряжения изгиба составляет :

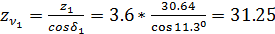

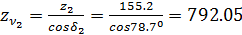

Где  [1,c 36] в зависимости от эквивалентного числа зубьев колес

[1,c 36] в зависимости от эквивалентного числа зубьев колес

| Лист |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

для шестерни

Для колеса:

H/mm

H/mm

Расчет выполнялся нами для наиболее слабого звена передачи, найденного сравнением отношений:

для шестерни:  =94.08

=94.08

для колеса:

| Лист |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

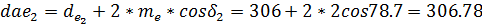

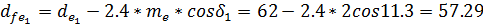

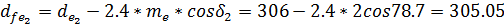

3.Расчет открытых передач.

Расчет плоскоременной передачи.

Тип плоского ремня выбираем в зависимости от условий работы и практических рекомендации.

- кордошнуровые прорезиненные ремни рекомендуются для передачи широкого диапазона мощностей при спокойных нагрузках до скоростей ν  м/с.

м/с.

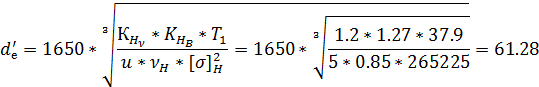

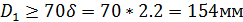

Определяем диаметр ведущего( малого) шкива передачи, исходя из условия долговечности[1, c78;79]:

-для кордошнуровых ремней

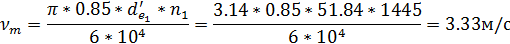

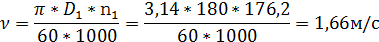

Определяем скорость ремня, м/с, и сопоставляем ее с оптимальной для принятого типа ремня:

из стандартов

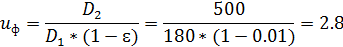

Определяем диаметр ведомого (большого) шкива  :

:

округляем по стандартному ряду

округляем по стандартному ряду

Уточняем передаточное отношение:

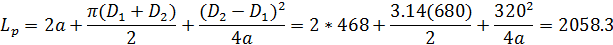

Ориентировочно вычисляем межосевое расстояние [1, c 80] а=2,6*  =2,6*180=468

=2,6*180=468

Определяем расчетную длину ремня, мм:

Согласно табл.3.3[1, c 79]

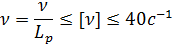

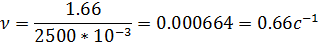

На долговечность передачу проверяем по числу пробегов ремня ν.

| Лист |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

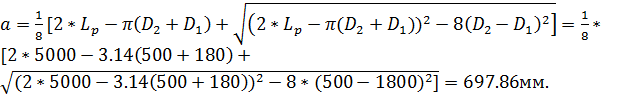

Находим уточненное межосевое расстояние, мм, и производим расчет только для передач с бесконечным ремнем при окончательно установленной длине ремня по стандарту:

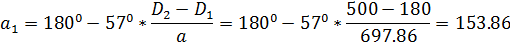

10.Определяем угол обхвата ремнем малого шкива  , град, и при необходимости увеличиваем межосевое расстояние a или применяем натяжной ролик:

, град, и при необходимости увеличиваем межосевое расстояние a или применяем натяжной ролик:

Допускаем [  ]≥

]≥

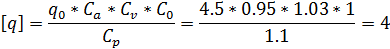

Определяем допускаемую приведенную удельную окружную силу рассчитываемой передачи, Н/мм:

[1,c 78];

[1,c 78];  [1,c 82];

[1,c 82];  [1,c 82];

[1,c 82];  [1,c 82];

[1,c 82];  [1, c 83].

[1, c 83].

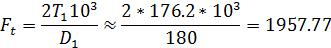

Вычисляем окружную силу, Н, по формуле

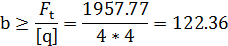

По расчету тяговой способности определяем требуемую ширину ( поперечного сечения) ремня b:

- для синтетических и кордошнуровых ремней

Округляем b=100

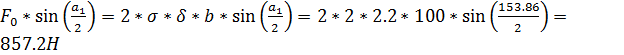

Сила давления на валы и опоры зависит от способа регулировки натяжения ремня:

- при автоматическом регулировании Q=2*

Устанавливаем ширину шкива

В=112[1, c 84]

| Лист |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

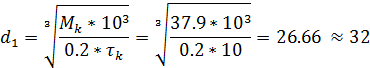

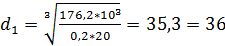

4.Расчет валов редуктора

4.1.Расчет валов.

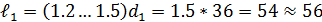

Быстроходный [2, c 112]

Муфта

[2, c 435] подшипник 46309

[2, c 435] подшипник 46309

D=100 B=25

- граф.

- граф.  -граф.

-граф.

Все округления [2, c 326]

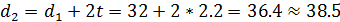

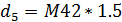

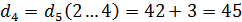

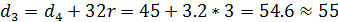

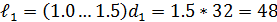

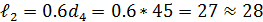

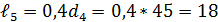

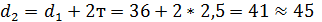

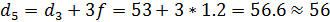

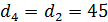

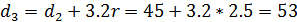

Тихоходный [2, c 112]

Колесо (Шкив)

Т=176,2

Т=176,2

=1.25*45=56.25

=1.25*45=56.25  56

56

Все округления [2, c 326]

| Лист |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

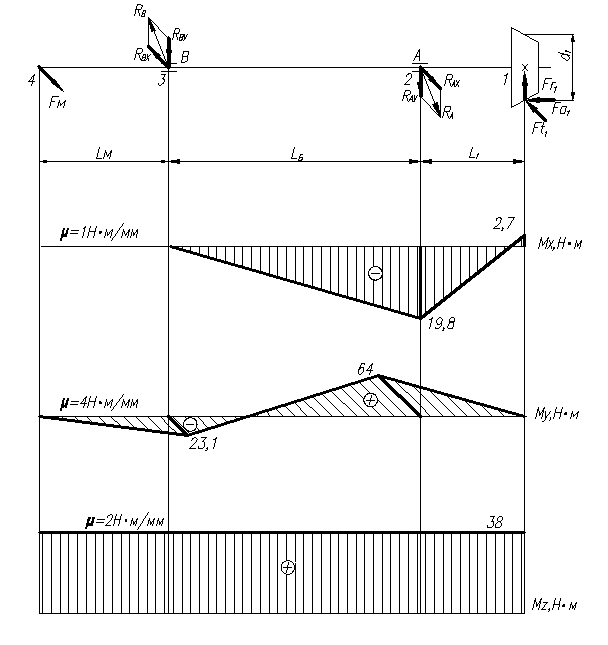

4.2. Проверочный расчет ведущего вала на статистическую прочность

Ведущий вал (быстроходный вал)

рис. 1

| Лист |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

Дано:

Ft1 = 1421, 6 H;

Fr1 = 501, 54 H;

Fa1 = 102, 36 H;

Fм. =  Н

Н

LБ = 134 мм; L1 = 45 мм d1 = 53, 32 мм

LМ = 75 мм;

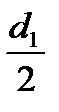

На рис. 1 составляем расчетную схему вала, проставляем все действующие на вал силы и определяем реакции опор:

Вертикальная плоскость:

а) определяем опорные реакции

∑ М3 = 0 – Fr1 · (L1 + LБ) + RАУ ·LБ + Fа1  = 0

= 0

RАУ =

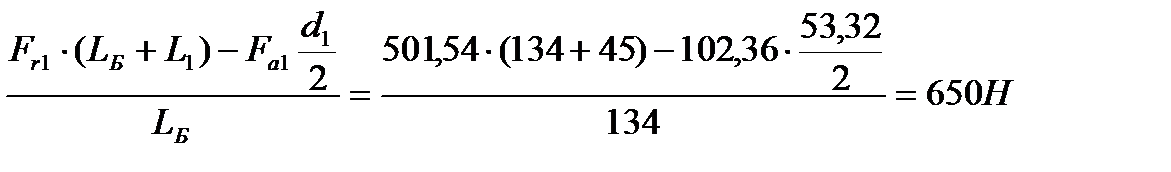

∑ М2 = 0 – Fr1 · L1 + RВУ ·LБ + Fа1  = 0

= 0

RВУ =

Проверка: –RАУ + RВУ + Fr1 = – 650 + 148 –501,54= 0

б) строим эпюру изгибающих моментов относительно оси Х в характерных сечениях 1…3, Нм

Мх1 = Fа1  = 102,36·

= 102,36·  = 2729 Н·мм = 2,7 Н·м ;

= 2729 Н·мм = 2,7 Н·м ;

Мх2 = Fа1  – Fr1· L1 = 102,36 ·

– Fr1· L1 = 102,36 ·  – 501,54·45 = – 19840 Н·мм =

– 501,54·45 = – 19840 Н·мм =

= – 19,8 Н·м;

Мх3 = 0

| Лист |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

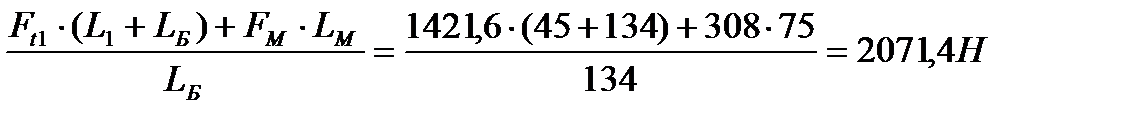

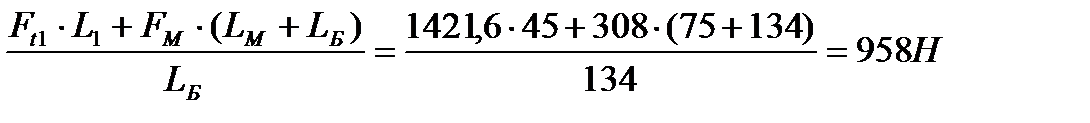

Горизонтальная плоскость:

а) определяем опорные реакции

∑ М3 = 0 – Ft1 · (L1 + LБ) + RАX ·LБ – Fм ·LМ = 0

RАХ =

∑ М2 = 0 –Ft1 · L1 + RВX ·LБ – Fм ·(LМ + LБ) = 0

RВХ =

Проверка: RBX – RAХ + Ft1 – Fм = 958 – 2071,4 + 1421,6 – 308 = 0

б) строим эпюру изгибающих моментов относительно оси Х в характерных сечениях 1…4, Нм

Му1 = 0 Му2 = Ft1 · L1 = 1421,6·45 = 63972Н·мм = 64 Н·м;

Му4 = 0 Му3 = – Fм ·LМ = – 308 ·75 = –23100 Н·мм = – 23,1 Н·м;

Строим эпюру крутящих моментов, Н·м

Мк = Мz = Ft1  = 1421,6

= 1421,6  = 37899 Н·мм = 38 Н·м

= 37899 Н·мм = 38 Н·м

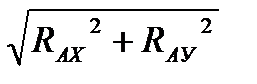

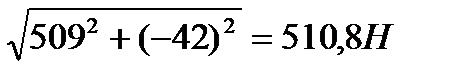

Суммарные реакции:

RA =  =

=

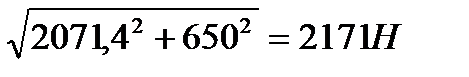

RB =  =

=

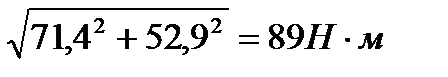

Определяем суммарные изгибающие моменты в наиболее нагруженных сечениях, Н·м

М2 =  =

=

М3 = МУ3 = 23,1 Н·м

| Лист |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

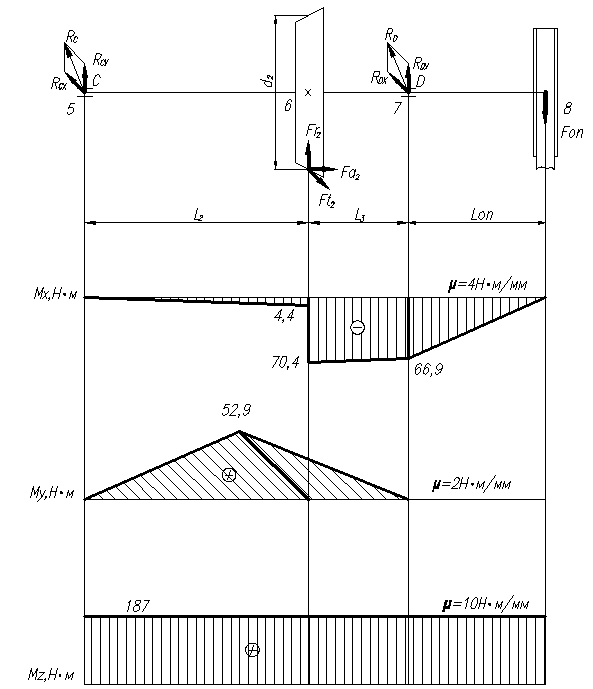

4.3. Проверочный расчет ведомого вала на статистическую прочность

Ведомый вал

рис. 2

| Лист |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

Дано:

Ft2 = 1421,6 H;

Fr2 = 102,36 H;

Fa2 = 501,54 H;

Fo.п. =

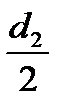

L2 = 104 мм; L3 = 58 мм; d2 = 263,16 мм

LОП = 78 мм;

На рис. 2 составляем расчетную схему вала, проставляем все действующие на вал силы и определяем реакции опор:

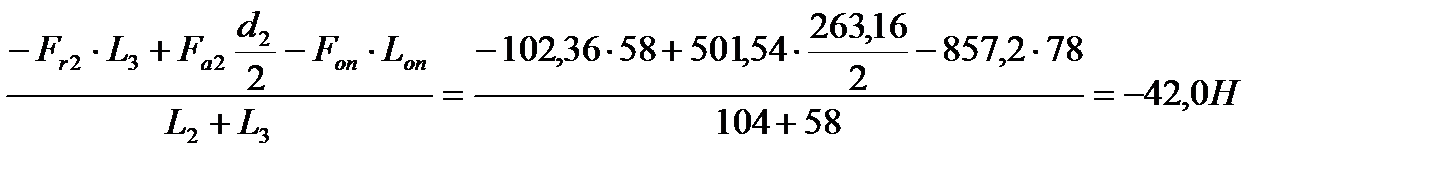

Вертикальная плоскость:

а) определяем опорные реакции

∑ М7 = 0 Fr2 · L3 + RСУ · (L2 + L3) – Fа2  + Fоп ·LОП = 0

+ Fоп ·LОП = 0

RСУ =

∑ М5 = 0 – Fr2 · L2 – RDУ ·(L2 + L3) – Fа2  + Fоп ·(L2+ L3 + LОП) = 0

+ Fоп ·(L2+ L3 + LОП) = 0

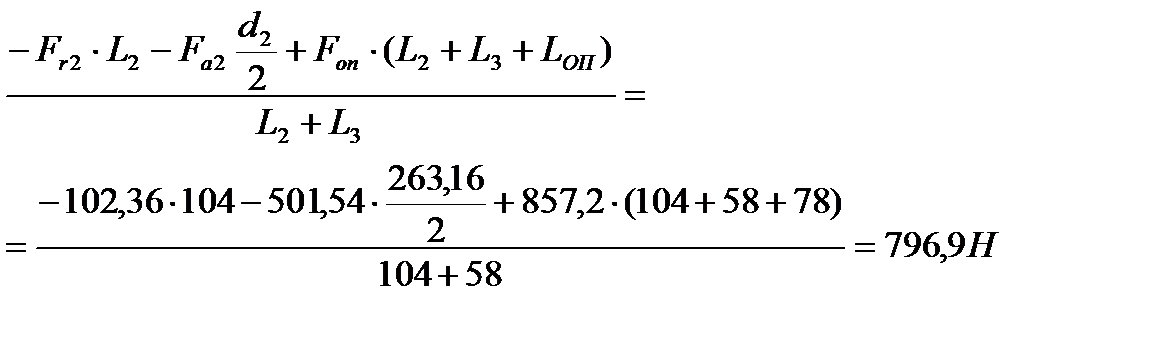

RDУ =

Проверка: RCУ + RDУ + Fr2 – Fоп = – 42,0 + 796,9 + 102,36 – 857,2 = 0

б) строим эпюру изгибающих моментов относительно оси Х в характерных сечениях 5…8, Нм

Мх5 = 0; Мх6 = RCУ · L2 = – 42,0 ·104 = – 4368 Н·мм = – 4,4 Н·м;

| Лист |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

Мх8 = 0 Му7 = – Fоп ·LОП = – 857,2 ·78 = – 66862 Н·мм = – 66,9 Н·м;

Мх6 = – Fоп ·( LОП + L3) + RDУ · L3 = – 857,2 ·(78 + 58) + 796,9 ·58 =

= –70359Н·мм = – 70,4 Н·м;

Горизонтальная плоскость

а) определяем опорные реакции

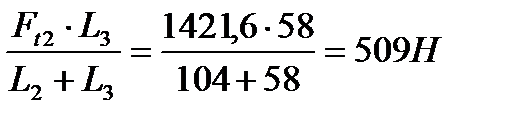

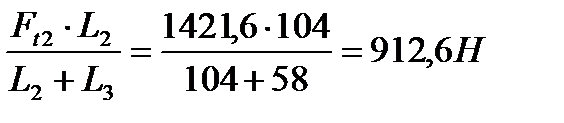

∑ М7 = 0 – Ft2 · L3 + RCX ·(L2 + L3) = 0

RCХ =

∑ М5 = 0 Ft2 · L2 – RDX ·(L2 + L3) = 0

RDХ =

Проверка: RCX + RDУ – Ft2 = 509 + 912,6 – 1421,6 = 0

б) строим эпюру изгибающих моментов относительно оси Х в характерных сечениях 5…7, Нм

Му5 = 0 Му6 = RСХ · L2 = 509 · 104 = 52936Н·мм = 52,9Н·м;

Му7 = 0

Строим эпюру крутящих моментов, Н·м

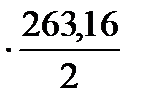

Мк = Мz = Ft2  = 1421,6

= 1421,6  = 187054 Н·мм = 187 Н·м

= 187054 Н·мм = 187 Н·м

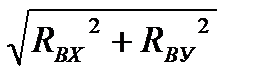

Суммарные реакции:

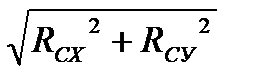

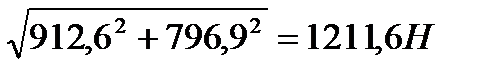

RС =  =

=

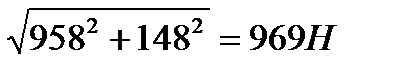

RD =  =

=

Определяем суммарные изгибающие моменты в наиболее нагруженных сечениях, Н·м

М6 =  =

=

М7 = МУ7 = 66,9 Н·м

| Лист |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

5. Расчет подшипников:

5.1.Расчет подшипников ведущий вала редуктора (быстроходный вал)

Дано:

RA = 2171Н;

RB = 969Н;

Fa1 = 102 H;

Характеристика подшипника 7209:

Сr = 42700H, C0r = 33400H, е = 0,41, V = 1,0, Y = 1,45

Определяем осевые составляющие радиальных реакций конических подшипников (табл. 9.1).

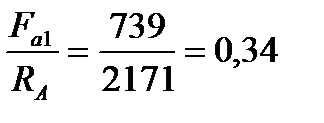

R1 = 0,83e ·RA = 0,83 ·0,41 · 2171 = 739 H

R2 = 0,83e ·RB = 0,83 ·0,41· 969 = 330 H

Осевые нагрузки подшипников – по [2,с 148] R1 > R2 ; Fa1 > 0, тогда

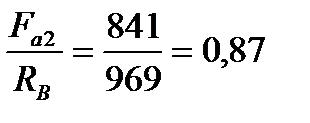

Fa1 = R1 = 739 Н; Fa2 = R1 + Fa1 = 739 + 102 = 841

Рассмотрим левый подшипник.

Отношение  > е, поэтому следует учитывать осевую нагрузку.

> е, поэтому следует учитывать осевую нагрузку.

Эквивалентную нагрузку определяем по формуле:

Рэ = (X·V·RВ + Y·Fa2) ·Ks ·KТ, где V– коэффициент, учитывающий вращение колец; V=1(вращается внутреннее кольцо)

Х – коэффициент радиальной нагрузки; для конических подшипников Х = 0,4 [2, c 142].

Кs – коэффициент безопасности; по [2, с 145] Кs = 1,2

КТ – температурный коэффициент; по [2,с 147] КТ = 1

Pэ2 = ( 0,4· 1· 969 + 1,45· 841) ·1,2 ·1 = 1928 Н

| Лист |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

Рассмотрим правый подшипник.

Отношение  < е, поэтому при подсчете эквивалентной нагрузки осевые силы не учитываем.

< е, поэтому при подсчете эквивалентной нагрузки осевые силы не учитываем.

Эквивалентную нагрузку определяем по формуле:

Рэ1 = V·RА·Ks ·KТ

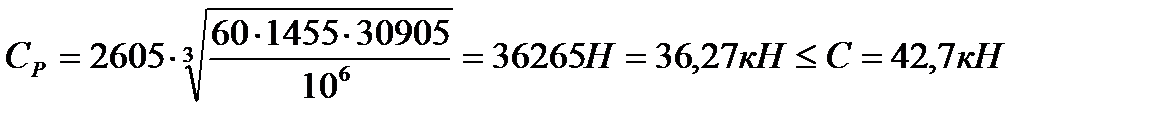

Pэ1 = 1· 2171 · 1,2· 1 = 2605 Н

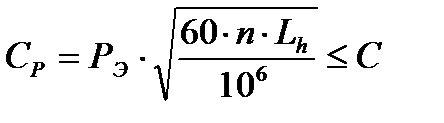

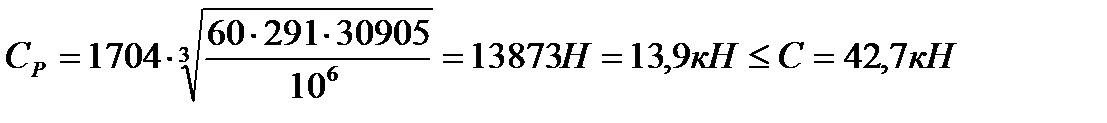

Расчетная динамическая грузоподъемность

,

,

где Lh – заданная долговечность, час

Lh = 30905час

5.2.Расчет подшипников ведомого вала редуктора (тихоходный вал)

Дано:

RС = 511Н;

RD = 1212Н;

Fa2 = 502 H;

n = 291об/мин

Характеристика подшипника 7209:

Сr = 42700H, C0r = 33400H, е = 0,41, V = 1,0, Y = 1,45

Определяем осевые составляющие радиальных реакций конических подшипников [2,c 142].

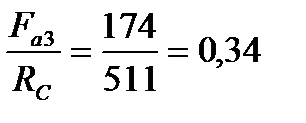

R3 = 0,83e ·RС = 0,83 ·0,41 · 511 = 174 H

R4 = 0,83e ·RD = 0,83 ·0,41· 1212 = 412 H

Осевые нагрузки подшипников – по [2, c 148] R3 < R4 ; Fa1 > R4 – R3, тогда

Fa3 = R3 = 174 Н; Fa4 = R3 + Fa2 = 174 + 502 = 646 Н

| Лист |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

Рассмотрим левый подшипник.

Отношение  < е, поэтому при подсчете эквивалентной нагрузки осевые силы не учитываем.

< е, поэтому при подсчете эквивалентной нагрузки осевые силы не учитываем.

Эквивалентную нагрузку определяем по формуле:

Рэ3 = V·RC·Ks ·KТ

Pэ3 = 1· 511 · 1,2· 1 = 613 Н

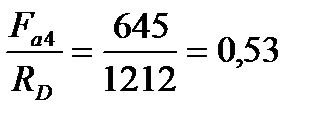

Рассмотрим правый подшипник.

Отношение  > е, поэтому следует учитывать осевую нагрузку.

> е, поэтому следует учитывать осевую нагрузку.

Эквивалентную нагрузку определяем по формуле:

Рэ4 = (X·V·RD + Y·Fa4) ·Ks ·KТ, где V– коэффициент, учитывающий вращение колец; V=1(вращается внутреннее кольцо)

Х – коэффициент радиальной нагрузки; для конических подшипников Х = 0,4 (табл. 9.1).

Кs – коэффициент безопасности; по [2, c 145] Кs = 1,2

КТ – температурный коэффициент; по [2,c 147] КТ = 1

Pэ4 = ( 0,4· 1· 1212 + 1,45· 645) ·1,2 ·1 = 1704 Н

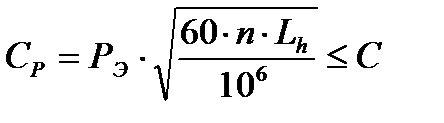

Расчетная динамическая грузоподъемность

,

,

где Lh – заданная долговечность, час

Lh = 30905час

| Лист |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

6. Выбор муфты

В приводах электродвигателей с малыми и средними крутящими моментами применяют муфты упругие втулочно – пальцевые. Наличие в них упругих элементов смягчает толчки и удары.

По ГОСТ 21424 – 75 принимаем муфту с цилиндрическими отверстиями под концы валов (тип I), исполнения – на длинные концы валов (исполнение 1).

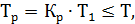

Определяем расчетный крутящий момент

где Т – номинальный крутящий момент, передаваемый муфтой;

Кр – коэффициент режима нагрузки, для конвейеров ленточных принимаем Кр = 1,5;

Т1 – крутящий момент на быстроходном валу редуктора, Т1 = 46,79Н·м

Принимаем номинальный крутящий момент – 250 Н ·м (25кгс·м), диаметры соединяемых валов берем: электродвигатель – 38мм, редуктор – 32мм.

Муфта МУВП 250 – 32 – I.1 – 38 – I.1 ГОСТ 21424-75

| Лист |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

7.Выбор системы смазки и сорта масла редуктора, уплотнений.

Для редуктора общего назначения обычно применяют непрерывное смазывание жидким маслом в виде погружения зубчатых колес в масляную ванну (картерная смазка).

Эту смазку применяют при окружных скоростях в зацеплении зубчатых передач до V < 12 м/с. При большей скорости масло сбрасывается с зубчатых колес центробежной силой. Зубчатые колеса погружают в масло на высоту зуба, но не выше центра нижнего тела качения подшипника.

Уровень масла в картере редуктора должен обеспечивать погружение венца колес на глубину не менее 10 мм. В многоступенчатых редукторах часто не удается погрузить зубья всех колес в масло, т.к. для этого необходим очень высокий уровень масла, что может повлечь слишком большое погружение колеса тихоходной ступени и даже подшипников в масло. В этих случаях применяют смазочные шестерни или другие устройства.

При смазке окунанием объем масляной ванны редуктора принимают из расчета ~ 0,5…0,8 литра масла на 1 кВт передаваемой мощности.

Для предотвращения обильного забрасывания масла в подшипники устанавливают маслозащитные шайбы или кольца

Т.к. у нас V = 8,59 м/с, то возьмем индустриальное масло И – Г – А – 32 ГОСТ 17479.4 – 87.

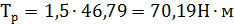

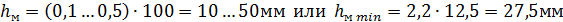

При нижнем расположении червяка

где m – модуль зацепления;

d1 – диаметр червяка

Определяем объем масла, требуемый для проектируемого редуктора

Vм = 0,6 х 5,5 = 3,3дм

Контроль уровня масла, находящегося в корпусе редуктора, контролируемым жезловым маслоуказателем. Слив отработанного масла производят через сливное отверстие, закрываемое пробкой с цилиндрической резьбой.

| Лист |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

В верхней части корпуса располагаем отдушину для снятия повышенного давления воздуха внутри корпуса.

Подшипники смазываем пластичной смазкой, которую закладываем в подшипниковые камеры при сборке. Периодически смазку пополняют шприцем через пресс-масленки. Сорт смазки – УТ – 1 по ГОСТ 1957-73.

8.Расчет шпоночных соединений.

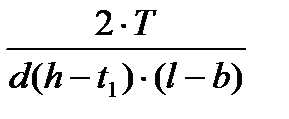

Все шпонки редуктора проверяем на смятие по условию прочности.

Напряжение смятия и условия прочности:

σсм =  ≤ [ σ ]см,

≤ [ σ ]см,

где

[ σ ]см = 100…120 Н/мм  – допускаемое напряжение смятия при

– допускаемое напряжение смятия при

стальной ступице

Принимаем шпонки призматические по СТ СЭВ 189-75

Материал шпонок – сталь 45 нормализованная.

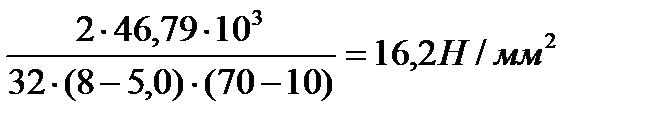

Ведущий вал

Шпонка – на выходном конце вала.

dв = 32мм

b x h = 10 х8 мм

t1 = 5,0 мм

l = 70 мм – длина шпонки,

Т2 = 46,79 Н· м = 46,79  Н·мм

Н·мм

σсм =  < [ σ ]см

< [ σ ]см

| Лист |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

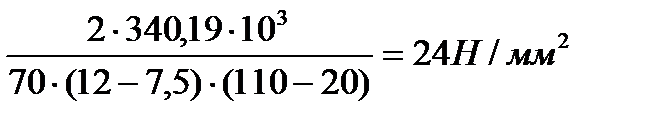

Ведомый вал

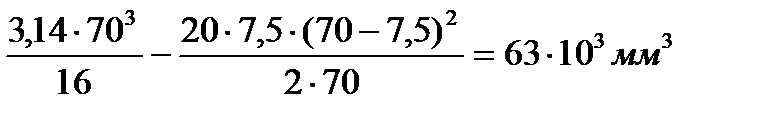

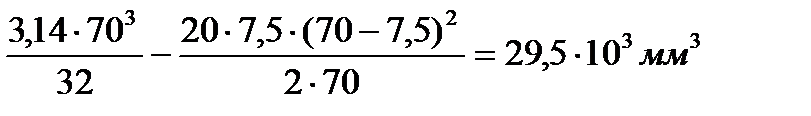

Шпонка – на валу при посадке зубчатого колеса

dв = 70мм

b x h = 20 х 12 мм

t1 = 7,5 мм

l = 110 мм – длина шпонки,

Т = 340,19 Н· м = 340,19  Н·мм

Н·мм

σсм =  < [ σ ]см

< [ σ ]см

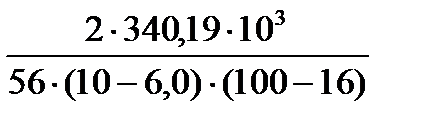

Шпонка – на выходном конце вала.

dк = 56 мм;

b х h = 16 х 10 мм;

t1 = 6,0 мм;

длина шпонки l = 100 мм;

момент на валу T3 = 340,19 ×10  Н×мм.

Н×мм.

sсм =  = 36 Н/мм

= 36 Н/мм  < [ s]

< [ s]

Условие σсм < [ σ ]см выполнено.

9.Проверка запаса прочности и выносливости валов

Уточненный расчет состоит в определении коэффициентов запаса прочности s для опасных сечений и сравнение их с требуемыми ( допускаемыми ) значениями [ s ]. Прочность соблюдена при s > [ s ].

| Лист |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

Принимаем, что нормальные напряжения от изгиба изменяются по сим- матричному циклу, а касательные от кручения – по отнулевому( пульсирующему ).

Производим расчет для предположительно опасных сечений вала.

Материал – сталь 40Х, нормализованная, σв = 980 Н/мм2

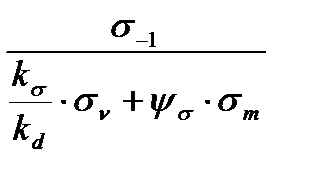

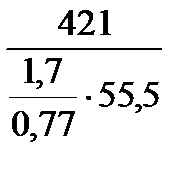

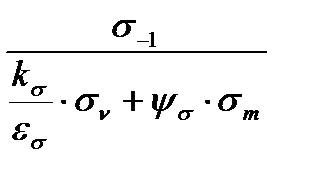

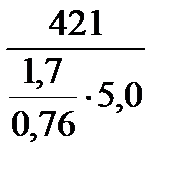

Пределы выносливости σ-1 = 0,43σв = 0,43·980 = 421Н/мм  ;

;

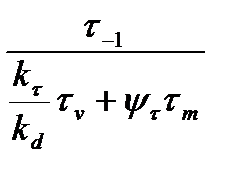

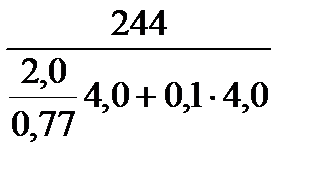

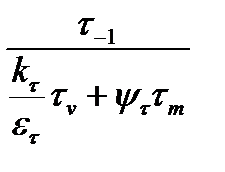

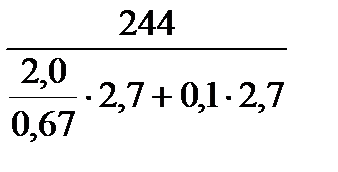

τ-1 = 0, 58σ-1 = 0,58·421 = 244 Н/мм

Рассматриваем сечение вала при соединении вала редуктора с валом электродвигателя

Концентрацию напряжений вызывает наличие шпоночной канавки.

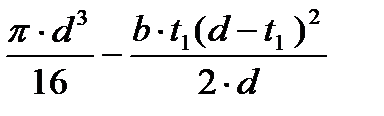

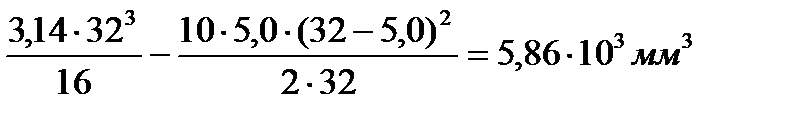

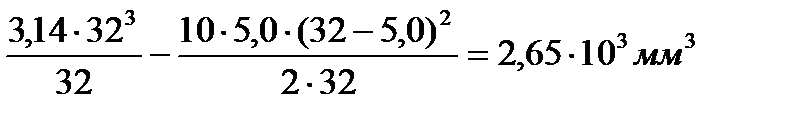

Момент сопротивления кручению (при dв = 32 мм b = 10мм t1 = 5,0 мм)

Wк нетто =  =

=

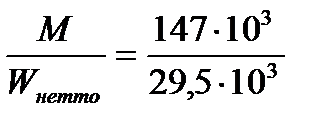

Момент сопротивления изгибу

W нетто =  =

=

Крутящий момент Мкр. = 46,79 Н ·м = 46,79 ·103 Н·мм

Изгибающий момент в горизонтальной плоскости

М/ = 102,2 ·103 Н·мм

Изгибающий момент в вертикальной плоскости

М// = 105,7·103 Н·мм

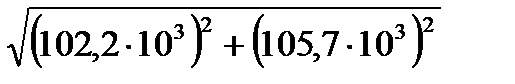

Суммарный изгибающий момент

М =  = 147·103 Н·мм

= 147·103 Н·мм

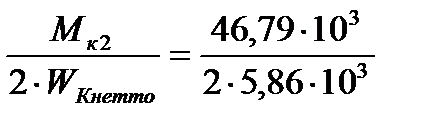

Амплитуда и среднее напряжение цикла касательных напряжений

τυ = τm =  = 4,0 Н/мм2

= 4,0 Н/мм2

| Лист |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

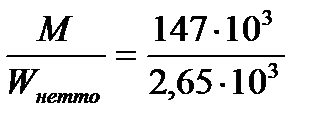

Амплитуда нормальных напряжений

συ =  = 55,5 Н/мм2

= 55,5 Н/мм2

Коэффициент запаса прочности по нормальным напряжениям

sσ =  ,

,

где kσ = 1,7 – коэффициент концентрации напряжений;

kd = 0,77 –масштабный фактор;

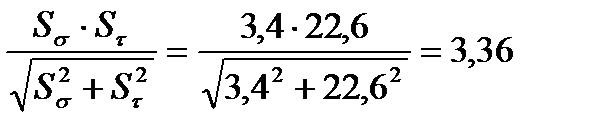

sσ =  = 3,4

= 3,4

Коэффициент запаса прочности по касательным напряжениям

s  =

=  ,

,

где k  = 2,0 – коэффициент концентрации напряжений;

= 2,0 – коэффициент концентрации напряжений;

kd = 0,77 –масштабный фактор;

y  = 0,1

= 0,1

s  =

=  = 22,6

= 22,6

Результирующий коэффициент запаса прочности для рассматриваемого сечения

S =  > [ s ] = 1,3 – 1,5

> [ s ] = 1,3 – 1,5

Рассмотрим сечение посадки зубчатого колеса на вал.

Концентрация напряжений обусловлена наличием шпоночной канавки.

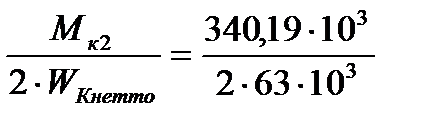

Крутящий момент Мкр. = 340,19 Н ·м = 340,19 ·103 Н·мм

Изгибающий момент в горизонтальной плоскости

| Лист |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

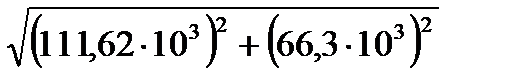

М/ = 111,62 ·103 Н·мм

Изгибающий момент в вертикальной плоскости

М// = 66,3·103 Н·мм

Суммарный изгибающий момент

М =  = 130·103 Н·мм

= 130·103 Н·мм

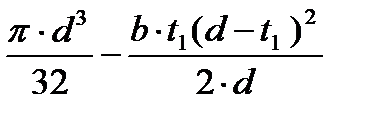

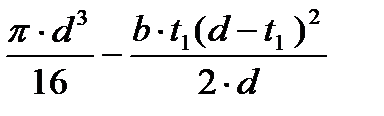

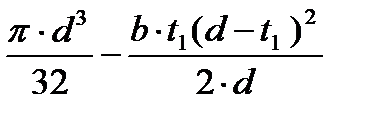

Момент сопротивления кручению (при dв = 70 мм , b = 20мм, t1 = 7,5 мм)

Wк нетто =  =

=

Момент сопротивления изгибу

W нетто =  =

=

Амплитуда и среднее напряжение цикла касательных напряжений

τυ = τm =  = 2,7 Н/мм2

= 2,7 Н/мм2

Амплитуда нормальных напряжений

συ =  = 5,0 Н/мм2

= 5,0 Н/мм2

Коэффициент запаса прочности по нормальным напряжениям

sσ =  ,

,

где kσ = 1,7 – коэффициент концентрации напряжений;

eσ = 0,76 –масштабный фактор;

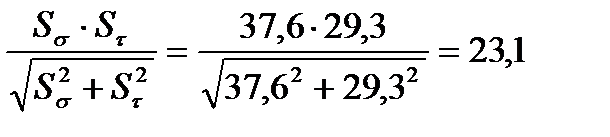

sσ =  = 37,6

= 37,6

| Лист |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

Коэффициент запаса прочности по касательным напряжениям

s  =

=  ,

,

где k  = 2,0 – коэффициент концентрации напряжений;

= 2,0 – коэффициент концентрации напряжений;

e  = 0,67 –масштабный фактор;

= 0,67 –масштабный фактор;

y  = 0,1

= 0,1

s  =

=  = 29,3

= 29,3

Результирующий коэффициент запаса прочности для рассматриваемого сечения

S =  > [ s ] = 1,6 – 2,1

> [ s ] = 1,6 – 2,1