1.2 Методы резки металла. 5

|

Министерство образования и науки Российской Федерации | |||||

| федеральное государственное бюджетное образовательное учреждение высшего образования | |||||

| «Алтайский государственный технический университет им. И.И. Ползунова» | |||||

| Факультет специальных технологий Кафедра современных специальных материалов | |||||

|

|

Курсовая работа защищена с оценкой _________ | ||||

|

|

Руководитель_______________ А.А.Бердыченко подпись

| ||||

|

| «_____»____________2018 г. | ||||

|

|

| ||||

|

|

| ||||

| Курсовая работа по дисциплине «Перспективные методы обработки материалов в машиностроении» Разрезка листового металла толщиной 10-40 мм на заготовки, серийное производство

Студент группы МиТМ-41 М.Н. Зенин | |||||

|

| |||||

|

Руководитель А.А. Бердыченко | |||||

| к.т.н., доцент

| |||||

БАРНАУЛ 2018

Задание на курсовую работу

По дисциплине: Перспективные методы обработки материалов в машиностроении;

Выдано студент гр. МиТМ – 41:Зенин Михаил Николаевич;

Тема курсовой работы: Разрезка листового металла толщиной 10-40 мм на заготовки, серийное производство.

Руководитель: Доцент кафедры «Современных специальных материалов», к.т.н., А. А. Бердыченко.

СОДЕРЖАНИЕ

СОДЕРЖАНИЕ. 3

1 ЛИТЕРАТУРНЫЙ ОБЗОР. 4

1.1 Назначение резки. 4

1.2 Методы резки металла. 5

1.2.1 Механические методы.. 5

1.2.2 Термические методы.. 8

1.2.3 Высокоточные методы.. 12

1.3 Вывод из литературного обзора. 17

2 ТЕХНОЛОГИЯ ГИДРОАБАРЗИВНОЙ РЕЗКИ.. 19

ЗАКЛЮЧЕНИЕ. 25

СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ.. 26

1 ЛИТЕРАТУРНЫЙ ОБЗОР

1.1 Назначение резки

Заготовительные технологии это в основном технологии, позволяющие из исходных материалов (полуфабрикатов) изготовить заготовки для дальнейшей обработки. В основном это технологии резки.

Современное машиностроение невозможно представить без резки металлов. Резка применяется как для изготовления товаров народного потребления, так и для оборонной промышленности. В современном мире открылись более перспективные методы резки, которые превосходят традиционные в точности и качестве.

Резка металла — это технологический процесс, целью которого является разделение листового или сортового металла на части и заготовки, либо изготовление деталей заданных форм и размеров. Для резки применяются токарные станки, гильотины, фрезеровочные станки, лазерные станки, отрезные станки, буровые пресса и другое специальное металлорежущее оборудование, использующее различные технологии резки металла и разные режущие инструменты [1].

Сегодня существует множество способов разрезания металла, подразделяющиеся в зависимости от применяемого принципа резки и используемого оборудования[1]:

· механические;

· термические;

· современные высокоточные мтоды резки металлов;

Наиболее прогрессивной и требующей наибольшего внимания является группа высокоточных способов, т.к. в основе используются современные технологи и оборудование с высокой стоимостью [6].

1.2 Методы резки металла

Из наиболее часто применяемых выделяют несколько основных методов резки : ленточнопильная резка, резка гильотиной, газокислородная резка, плазменная, лазерная и гидроабразивная резки. Рассмотрим каждый из этих методов и выбирем наиболее оптимальный.

1.2.1 Механические методы

Все виды механической резки могут происходить лишь по прямой траектории. Для такой обработки металла применяются такие инструменты и устройства, как:

- углошлифовальные машины (болгарки);

- гильотины;

- стационарные циркулярные пилы;

- ленточнопильные станки;

- дисковые пилы;

Резка болгаркой (рисунок 1) используется при необходимости обработки сортового проката небольшого или среднего диаметра. Производительность инструмента невысокая.

Рисунок 1 – Схема резки балгаркой

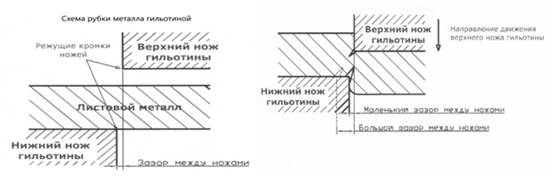

При помощи рубки гильотиной (рисунок 2) возможно получить разрез высокого качества. Способ недорогой, но не позволяет изготавливать изделия сложной конфигурации. Основной спектр применения этого вида резки – резка листового металла, причем, это может быть как черный металл, так и все виды стали – нержавеющая сталь, оцинкованная сталь или электротехническая сталь.

Рисунок 2 – Схема рубки металла гельотиной

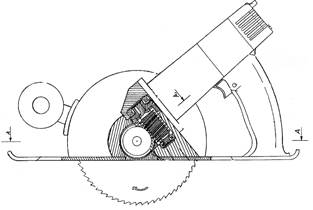

Циркулярная пила (рисунок 3) даёт высокое качество разреза при низкой скорости обработки. Существует возможность производить разрезы под заданным углом. Чаще всего этот вид резки применяется, когда необходимо обработать профильный металл небольшого размера – например, профильные трубы, а также разрезать металл на квадраты или круги. Кроме того, именно этот вид резки применяется при обработке изделий из цветного металла. При использовании такого способа образуется большое количество отходов и существуют ограничения по толщине металлической заготовки.

Рисунок 3 – Схема циркулярной пилы

Ленточнопильные станки производят резку любых сплавов или металлов (рисунок 4). После распила по прямой линии или под углом остаётся идеально ровная кромка. Потери материала минимальны, но существуют ограничения в размерах заготовок [2].

Рисунок 4 – Общий вид ленточнопильного станка

Для производства механической резки металлов может применяться специализированное оборудование – ленточнопильные станки или гильотинные ножницы, оснащенные числовым программным управлением. Кроме того, резка металла может осуществляться с помощью токарных станков с установленными на них специальными резцами [6].

Основным недостатком механической резки металла является то, что все ее способы позволяют производить разрез только по прямой линии. В том случае, если требуется раскрой металла по сложной криволинейной траектории, этот вид резки применить невозможно. Кроме того, к недостаткам механической резки можно отнести и не слишком высокую производительность труда, а также недостаточно большую глубину пропила.

Но есть у механической резки металлов и свои достоинства – высокое качество среза и его высокая точность, возможность резки металла под углом.

1.2.2 Термические методы

Применение механических методов раскроя листового материала значительно увеличивает себестоимость изготавливаемой продукции, а, следовательно, снижает конкурентоспособность машиностроительного предприятия.

В связи с этим в последнее время все большее распространение на машиностроительных заводах получили физико-механические методы резки металлов:

· плазменная резка;

· кислородная резка;

Они более производительны по сравнению с механическими методами, но также имеют свои недостатки и свою область применения.

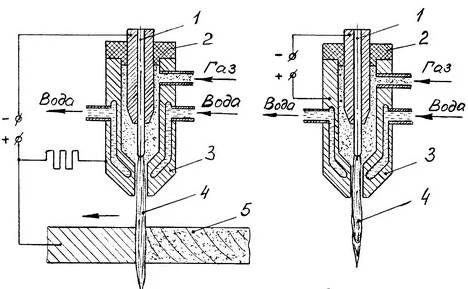

Плазменная резка. Плазмой называют четвертое состояние вещества. Плазменная резка использует свойства ионизированного газа, образующегося в электрической дуге под высоким давлением. Такая электрическая дуга обладает высокой электропроводимостью, что дает возможность сформировать ее в тонкую струю температурой 5000 – 30000 градусов. Такая струя позволяет резать любые электропроводные металлы и их сплавы: углеродистую, нержавеющую, легированную сталь, медь, алюминий, титан и другие [4].

Плазменная резка — высокопроизводительная технология для обработки листового металла толщиной от 0,5 до 150 мм, но это максимальные показатели диапазона обработки (рисунок 5). Получение максимального полезного эффекта плазменной технологии резки обеспечивается на толщинах стали от 1,5 до 40 мм. В этом диапазоне толщин плазма позволяет получить:

· высокую скорость резки;

· высокую точность резки;

· наилучшую шероховатость поверхности реза;

· высокая экономическая эффективность.

Рисунок 5 – Схема плазменной резки

Необходимые компоненты для обеспечения плазменной резки: источник плазменной резки, электроэнергия, газ под давлением [3].

Достоинства:

· малая ширина реза;

· малая зона термического влияния;

· высокое качество поверхности реза (в некоторых случаях позволяет обойтись без последующей термической обработки);

· большой срок службы электродов и сопел;

· минимальный расход газов;

· повышенная скорость резки (до 6 м/мин при толщине разрезаемого металла до 10 мм);

· вырезка отверстий с малыми диаметрами;

· точная вырезка углов и скруглений с малыми диаметрами.

Недостатки:

· более сложное и дорогое оборудование, включающее источник питания и систему регулирования дуги;

· необходимость применения охлаждения;

· более высокая квалификация резчика.

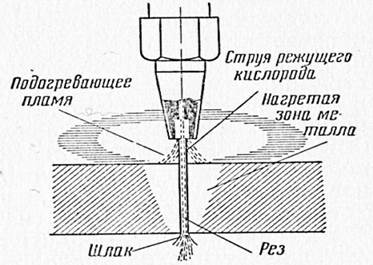

Кислородная резка заключается в сгорании разрезаемого металла в кислородной струе и удалении этой струей образовавшихся оксидов (рисунок 6).

Рисунок 6 – Схема кислородной резки

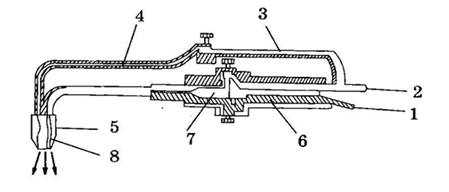

Разрезаемый металл предварительно нагревается подогревающим пламенем резака, которое образуется в результате сгорания горючего газа (ацетилен, пропан) в смеси с кислородом. При достижении температуры воспламенения металла в кислороде, на резаке открывается вентиль чистого кислорода (99–99,8%) под давлением до 12 бар и начинается процесс резки. Чистый кислород из центрального канала мундштука, предназначенный для окисления разрезаемого металла и удаления оксидов, называют режущим в отличие от кислорода подогревающего пламени, поступающего в смеси с горючим газом из боковых каналов мундштука (рисунок 7). Струя режущего кислорода вытесняет в разрез расплавленные оксиды, они в свою очередь, нагревают следующий слой металла, что способствует его интенсивному окислению. В результате разрезаемый лист подвергается окислению по всей толщине, а расплавленные оксиды удаляются из зоны резки под воздействием струи режущего кислорода [4].

Рисунок 7 – Схема строения ручного резака: 1-2 ниппели, 3, 4 – кислородные трубки, 5 – наружный мундштук, 6 – инжектор, 7 – смесительная камера, 8 – внутренний мундштук

Главными преимуществами данной технологии являются:

· простота использования;

· возможность резать большие толщины;

· низкая стоимость оборудования;

· мобильность оборудования для резки.

Необходимые компоненты для обеспечения газовой резки: резак, горючий газ, кислород.

Недостатки:

· низкая скорость резки;

· большая толщина режущего луча;

· сильное термическое влияние на кромки;

· низкая точность;

· ограниченность разрезаемых металлов.

Таблица 1 – Параметры термических видов резки

| Характеристика | Газовая | Плазменная |

| Толщина резки, мм | до 300 | 50-100 |

| Точность резки, мм | 2 | 1 |

| Шероховатость реза, мкм | 6-12 | 2,5-20 |

| Ширина резки, мм | 2-6 | 1,5-5 |

| Качество | Низкое | Среднее |

| Производительность (скорость резки) м/мин | 0,12-0,3 | 1-4,5 |

Все термические методы объединяет один принцип разделения металла, это под воздействием высоких температур локальное расплавление, сжигание и выдувание разрезаемого металла и продуктов его горения потоком газов [6].

1.2.3 Высокоточные методы

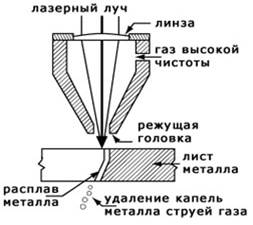

Лазерная резка это высокоэффективный способ обработки тонколистового металла, тонкостенных труб и других металлических заготовок (рисунок 8). Процесс лазерной резки основан на локальном испарении металла при нагреве его лучом лазера. Легкость распространения лазерного луча позволяет производить обработку вне зависимости от пространственного расположения обрабатываемой поверхности. Лазерная резка нашла широкое применение в заготовительном производстве при резке тонких листов. Лазерная резка обеспечивает качественный, чистый рез без грата.

В отличие от обычного светового луча для лазерного луча характерны такие свойства, как направленность, монохроматичность и когерентность. За счет направленности энергия лазерного луча концентрируется на относительно небольшом участке. Так, по своей направленности лазерный луч в тысячи раз превышает луч прожектора [5].

Лазерный луч по сравнению с обычным светом является монохроматичным, т. е. обладает фиксированной длиной волны и частотой. Это облегчает его фокусировку оптическими линзами. Лазерный луч имеет высокую степень когерентности – согласованного протекания во времени нескольких волновых процессов. Когерентные колебания вызывают резонанс, усиливающий мощность излучения [3].

Благодаря вышеизложенным свойствам лазерный луч может быть сфокусирован на очень маленькую поверхность материала и создать на ней плотность энергии, достаточную для нагревания и разрушения материала (например, порядка 108 Вт/см2 для плавления металла) [6].

В зоне воздействия лазерного луча металл нагревается до первой температуры разрушения – плавления. Поглощая излучение, металл расплавляется, и фазовая граница плавления перемещается вглубь материала. Далее продолжается энергетическое воздействие лазерного луча, что приводит к увеличению температуры, достигающей второй температуры разрушения – кипения, при которой металл начинает активно испаряться [6].

Рисунок 8 – Схема лазерной резки

Таким образом, возможны два механизма лазерной резки – плавлением и испарением. Однако последний механизм требует высоких энергозатрат и осуществим лишь для очень малой толщины металла. Поэтому на практике резку выполняют плавлением. При этом в целях существенного сокращения затрат энергии, повышения толщины обрабатываемого металла и скорости разрезания применяется вспомогательный газ, который вдувается в зону реза с целью удаления продуктов разрушения металла. Чаще всего в качестве вспомогательного газа используется кислород, воздух, азот. Такая резка называется газолазерной [5].

Достоинства лазерной резки:

· лазерный раскрой бесконтактный, не требующий приложения усилий при обработке заготовок;

· при лазерном раскрое возникает минимальная зона теплового воздействия, что обеспечивает отсутствие деформации заготовок;

· в связи с отсутствием шероховатостей резаных краев, наплывов и заусенцев дополнительная обработка при лазерном раскрое металла не требуется;

· скорость реза до 1000 мм/мин при толщине разрезаемого металла (сталь) до 10 мм;

· лазерной резке можно подвергать деревянные заготовки, заготовки из оргстекла и пластмассы.

· обладает большей точностью по сравнению с плазменной резкой (±0,075 мм)

Недостатки:

· эффективно для стали толщиной до 12 мм;

· сложное оборудование;

· высокая стоимость оборудования;

· ограниченность разрезаемых металлов;

· большие размеры оборудования.

Лазер и его оптика (включая фокусирующие линзы) нуждаются в охлаждении. В зависимости от размеров и конфигурации установки, избыток тепла может быть отведен теплоносителем или воздушным обдувом [5].

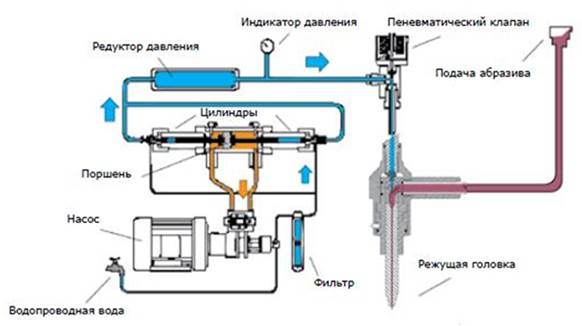

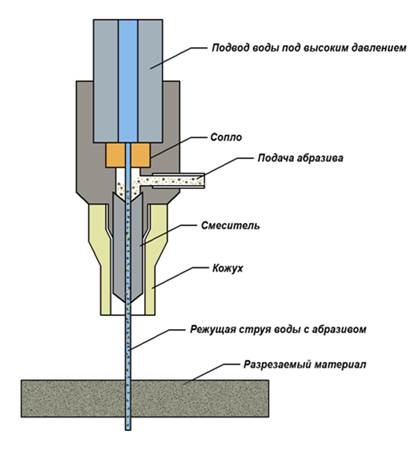

Гидроабразивная резка (водоструйная резка) — вид резки, при котором материал обрабатывается тонкой сверхскоростной струей воды (рисунок 9). При гидроабразивной резке для увеличения разрушительной силы водяной струи добавляются частицы высокотвердого материала – абразива [6].

Если взять простую воду и сжать под давлением около 4000 атмосфер, после чего пропустить ее через отверстие диаметром менее 1 мм, то она потечет со скоростью, превышающей скорость звука в 3–4 раза. Такая струя воды, направленная на изделие, становится режущим инструментом. С добавлением частиц абразива ее режущая способность возрастает в сотни раз, и она способна разрезать почти любой материал [6].

Рисунок 9 – Схема оборудования для гидроабразивной резки

В качестве абразива применяются различные материалы с твердостью по Моосу от 6,5. Шкала Мооса (минералогическая шкала твёрдости) — набор эталонных минералов для определения твёрдости методом царапания. [9]

Их выбор зависит от вида и твердости обрабатываемого изделия. Также не стоит забывать, что более твердый абразив быстрее изнашивает узлы режущей головки [6].

Достоинства гидроабразивной резки:

· отсутствие термического воздействия на материал (температура в зоне реза 60-90ºС);

· существенно меньшие потери материала;

· широкий спектр разрезаемых материалов и толщин (до 150–300 мм и более);

· высокая эффективность резки листовых материалов толщиной более 8 мм;

· отсутствие выгорания легирующих элементов в легированных сталях и сплавах;

· отсутствие оплавления и пригорания материала на кромках обработанных деталей и в прилегающей зоне;

· возможность реза тонколистовых материалов в пакете из нескольких слоев для повышения производительности, в том числе за счёт уменьшения холостых ходов режущей головки;

· экологическая чистота и полное отсутствие вредных газовыделений;

· высокое качество реза (шероховатость кромки Ra 1,6).

Недостатки данной технологии:

· недостаточно высокая скорость реза тонколистовой стали;

· ограниченный ресурс некоторых комплектующих и режущей головки;

· высокая стоимость абразива (расходный материал);

· коррозия металла.

Чем выше давление, тем выше скорость и эффективность резки. В то же время требуется более частая замена прокладок в насосе.

Таблица 2 – Параметры высокоточных видов резки

| Характеристика | Лазерная | Гидроабразивная |

| Толщина резки, мм | 0,2-35 | 0,1-300 |

| Точность резки, мм | 0,5 | 0,1 |

| Шероховатость реза, мкм | 1,25-16 | 1,6-15 |

| Ширина резки, мм | 0,3-0,8 | 0,5-1,5 |

| Качество | Высокое | Высокое |

| Производительность (скорость резки) м/мин | 1,5-4,5 | 0,8-3,5 |

1.3 Вывод из литературного обзора

1. В ходе выполнения курсовой работы основными критериями выбора метода резки являются:

· резка металла толщиной от 10 до 40 мм;

· отсутствие термического влияния на кромки;

· высокое качество реза;

· вырезка сложных форм;

· применяемость к большому диапазону сталей;

· серийное производство.

2. Из рассмотренных методов резки, полностью удовлетворяющий требованиям является гидроабразивный метод. Его возможности: толщина реза до 300 мм, отсутствие термического воздействия на материал (температура в зоне реза 60–90ºС), очень высокое качество реза из-за минимального термического влияния на заготовку (без плавления, оплавления или пригорания кромок), резка может быть выполнена по сложному контуру с высокой точностью (до 0,025–0,1 мм), в том числе для обработки объемных изделий, при помощи гидроабразивной струи резать можно практически любые материалы.

Процесс гидроабразивной резки экологически чист и абсолютно пожаробезопасен, поскольку исключена вероятность горения или плавления материала и образования вредных испарений.

2 ТЕХНОЛОГИЯ ГИДРОАБАРЗИВНОЙ РЕЗКИ

Вода, нагнетаемая насосом до сверхвысокого давления порядка 1000–6000 атмосфер, подается в режущую головку. Вырываясь через узкое сопло (дюзу) обычно диаметром 0,08–0,5 мм с околозвуковой или сверхзвуковой скоростью (до 900–1200 м/c и выше), струя воды поступает в смесительную камеру, где начинает смешиваться с частицами абразива – гранатовым песком, зернами электрокорунда, карбида кремния или другого высокотвердого материала. Смешанная струя выходит из смесительной (смешивающей) трубки с внутренним диаметром 0,5–1,5 мм и разрезает материал. В некоторых моделях режущих головок абразив подается в смесительную трубку. Для гашения остаточной энергии струи используется слой воды толщиной, как правило, 70–100 сантиметров [7].

При гидроабразивной резке разрушительная способность струи создается в гораздо большей степени за счет абразива, а вода выполняет преимущественно транспортную функцию. Размер абразивных частиц подбирается равными 10–30% диаметра режущей струи для обеспечения ее эффективного воздействия и стабильного истечения. Обычно размер зерен составляет 0,15–0,25 мм (150–250 мкм), а в ряде случаев – порядка 0,075–0,1 мм (75–100 мкм), если необходимо получение поверхности реза с низкой шероховатостью. Считается, что оптимальный размер абразива должен быть меньше величины (dс.т. – dв.с. )/2, где dс.т. – внутренний диаметр смесительной трубки, dв.с. – внутренний диаметр водяного сопла [7].

Рисунок 10 – Схема гидроабразивной резки.

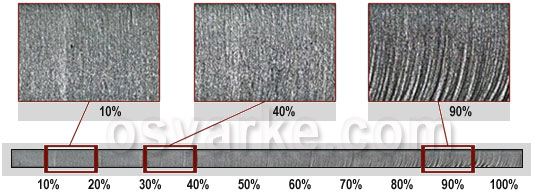

Разделительная резка может выполняться на скорости, составляющей 80–100% от максимальной. Качественной резке обычно соответствует скоростной диапазон в 33–65%, тонкой резке – в 25–33%, прецизионной резке – в 10–12,5% от максимальной скорости (рисунок 11).

Рисунок 11- Вид поверхности реза в зависимости от скорости гидроабразивной резки.

В качестве абразива применяют твёрдые вещества. Причём чем твёрже обрабатываемый материал тем выде твёрдость абразива. Чаще всего применяют минеральные соединения на основе кремния.

Таблица 3 – Область применения основных абразивных материалов при резке

| Наименования | Область приминения |

| Гранатовый песок (состоит из корунда Al2O3, кварцевого песка SiO2, оксида железа Fe2O3 и др.) | Применяют для различный материалов, в особенности для легированных сталей и титановых сплавов |

| Зёрна электрокорунда (Al2O3 и его примесей) или зерна карбида кремния (SiC) | Искусственные материалы с очень высокой твердостью, такие как: сталь, алюминий, титан, железобетон гранит и др. |

| Кварцевый песок (SiO2) | Резка стекла |

| Частицы силикатного шлака | Резка пластика армированного стекловолокном или углеродным волокном |

Сопла обычно изготавливают из сапфира, рубина или алмаза. Срок службы сапфировых и рубиновых сопел составляет до 100–200 часов, алмазных сопел – до 1000–2000 часов. [8].

Смесительные трубки изготавливают из сверхпрочных сплавов. Срок службы – как правило, до 150–200 часов.

Основными технологическими параметрами процесса гидроабразивной резки являются:

· скорость резки;

· вид, свойства и толщина разрезаемого изделия;

· внутренние диаметры водяного сопла и смесительной трубки;

· тип, размер, концентрация в режущей смеси абразивных частиц;

· давление.

Скорость резки (скорость перемещения режущей головки вдоль поверхности обрабатываемого изделия) существенно влияет на качество реза. При высокой скорости происходит отклонение (занос) водно-абразивной струи от прямолинейности, а также заметно проявляется ослабевание струи по мере разрезания материала. Как следствие, увеличиваются конусность реза и его шероховатость [7].

Внутрений диаметр водяного сопла и размер частиц абразива напрямую влияет на точность резки. Так например для скоростной резки применяют абразив размером 400 –200 мкм и диаметром сопла 0,35 – 0,45 мм, а для высокоточной 200–100 мкм, 0,25–0,27 мм соответсвенно [7].

С уменьшением внутреннего диаметра смесительной трубки (при прочих равных условиях) возрастают производительность и точность резки, уменьшается ширина реза (она примерно на 10% больше внутреннего диаметра трубки). При этом снижается и срок службы трубки. В процессе эксплуатации смесительной трубки ее внутренний диаметр увеличивается примерно на 0,01–0,02 мм за каждые восемь часов работы [8].

Максимальное рабочее давление обычно составляет 3000–3200, 3800, 4150 или 6000 бар. Чем выше давление, тем выше скорость и эффективность резки. В то же время требуется более частая замена прокладок в насосе [8].

Таблица 4 – Зависимость скорости резки от толщины материала при давлении насоса P = 6000 бар

| Вид материала | Скорость резки (м/ч) при толщине | ||

| 10 мм | 50 мм | 100 мм | |

| Нержавеющая сталь | 47 | 6 | 2,5 |

| Титан | 61,5 | 8 | 3 |

| Алюминий | 127,5 | 17 | 6 |

| Углепластик | 222 | 29 | 11 |

| Мрамор | 264,5 | 35 | 13 |

| Стекло | 224,5 | 32 | 12 |

С помощью гидроабразивной или водной струи можно разрезать практически любые материалы. При этом не возникают ни механические деформации заготовки (так как сила воздействия струи составляет лишь 1–100 Н), ни термические деформации [6].

Она эффективна по отношению к алюминиевым сплавам, меди и латуни, из-за высокой теплопроводности которых при термических способах резки требуются более мощные источники нагрева. Кроме того, эти металлы труднее разрезать лазером из-за их низкой способности поглощать лазерное излучение [8].

Гидроабразивная резка осуществляется с помощью станков гидроабразивной резки(рисунок 12) .

Рисунок 12 – Станок для гидроабразивной резки

Вся пыль, созданная при обработке, оседает в воде, а уровень шума при обработке уменьшается.

Для перемещения станок имеет консольную конструкцию с ременным приводом перемещения осей. Ременный привод прост в эксплуатации, легко заменяется при износе и наиболее приспособлен для работы на станках гидроабразивной резки, так как почти не боится попадания абразива [8].

С целью повышения точности позиционирования на станок устанавливаются линейные датчики, которые позволяют добиться точности позиции ±0,025 мм. Перемещение осей осуществляется по линейным направляющим, за счёт них обеспечивается высокая точность, плавность хода и скорость перемещения [8].

Самым важным узлом установки является насос высокого давления. Так же для автоматизации процесса на станки устанавливают систему ЧПУ.

В целях соблюдения безопасности и обеспечения наилучшей точности при перемещении по листу необходимо поддерживать оптимальный зазор между соплом и материалом .

Метод чаще всего используется для серийного и мелкосерийного производства, иногда для изготовления образцов. Высокая производительность резки достигается при использовании оборудования с автоматической загрузкой или разгрузкой [8].

ЗАКЛЮЧЕНИЕ

В данной курсовой работе были рассмотрены методы резки стали, выбран требуемый метод и рассмотрены его основные характеристики.

В результате анализа условий резки, требований предъявляемых к материалу: резка листового металла, толщина резки от 10 до 40 мм.

Был выбран метод, гидроабразивной резки.

Данный метод полностью соответствует данным требованиям, к тому же обладает высокой точностью, низкими потерями материала, высоким качеством реза и повышенными безопасностью и чистотой.

Отрицательным фактором является высокая стоимость данного метода и возможностью коррозии металла.

СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ

1) Бобров В. Ф. Основы теории резания металлов / В. Ф. Бобров – М.: Машиностроение, 1975. – 373 с.

2) Механическая резка металла [Электронный ресурс] URL: http://imetal.in.ua/proizvodstvo-svarnyh-metallicheskih-konstruktsij/mehanicheskaya-rezka-metalla

3) Глизманенко Д. Л. Сварка и резка металлов: учеб. пособие для вузов / Д. Л. Глизманенко – М., «Высшая школа», 1969. – 304 с.

4) Соколов И. И. Газовая сварка и резка металлов: учеб. пособие для вузов / И. И. Соколов – М., «Высшая школа», 1986. – 366 с.

5) Григорьянц А. Г. Лазерная резка металлов: учеб. пособие для вузов / А. Г. Григорьянц, И. И. Соколов – М., «Высшая школа», 1988. – 583 с.

6) Методы резки металла [Электронный ресурс] URL: http://predklapan.ru/metody_rezki_metalla

7) Гидроабразивная резка [Электронный ресурс] URL: http://www.osvarke.com/gidroabrazivnaya-rezka.html

8) Технология гидроабразивной резки металла [Электронный ресурс] URL: http://www.steelmetall.ru/tekhnologii/gidroabrazivnaya-rezka-metalla/

9) Шкала Мооса [Электронный ресурс] URL: https://ru.wikipedia.org/wiki/Шкала_Мооса