Изготовление газифицируемых моделей

Процесс получения моделей в массовом и крупносерийном производстве состоит из двух стадий: предварительное вспенивание в свободном состоянии исходных гранул полистирола и окончательное вспенивание гранул в замкнутой полости пресс-формы.

Предварительная тепловая обработка необходима для получения газифицируемой модели с заданной объёмной массой, которая определяет прочность модели и качество поверхности.

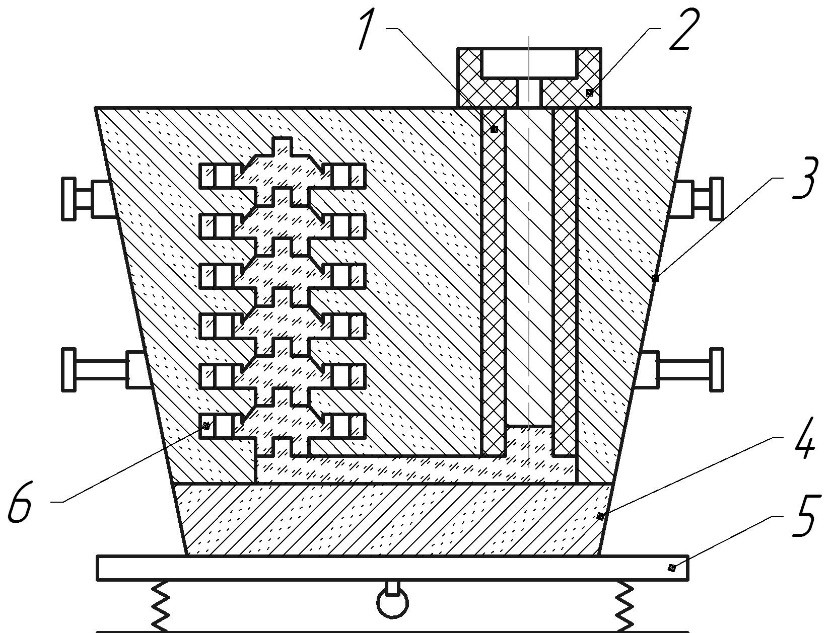

Подготовленные гранулы засыпают или задувают сжатым воздухом в смазанную специальной смазкой рабочую полость пресс формы (рис. 4 а). Нагрев гранул осуществляют методом «теплового удара». Перегретый пар с температурой 125-135 °С под давлением 0,2- 0,35 МПа подают непосредственно в пресс-форму, заполненную гранулами полистирола (внутренний тепловой удар). Просачиваясь между гранулами, турбулентный поток пара интенсивно вытесняет воздух, находящийся в порах, и равномерно по всему объёму нагревает полимерный материал, который окончательно вспенивается. Образующийся конденсат под действием расширяющихся гранул отжимается к стенкам пресс-формы и удаляется через специальные дренажные отверстия.

Рисунок 4 — Пресс-формы для изготовления газифицируемых моделей внутренним (а) и внешним (б) тепловыми ударами: а – 1, 2 – нижняя и верхняя части пресс-формы; 3 – инжектор; б – 1 – штуцер для подачи пара; 2 – отверстия для заполнения прессформы гранулами 3 – камера; 4 – отвод пара; 5 – венты; 6 – форсунки; 7 – модель

При внешнем тепловом ударе (рис. 4 б) пресс-форма окружена рубашкой, образующей камеру 3, в которую подается пар. Через венты 5 пар поступает в пресс-форму, предварительно заполненную гранулами пенополистирола. Пар нагревает гранулы, в результате чего происходит их расширение и формирование модели.

Технологический процесс изготовления моделей внешним тепловым ударом обеспечивает их высокое качество. На основе этого способа создано высокопроизводительное оборудование. Это позволило использовать процесс литья по газифицируемым моделям в крупносерийном и массовом производстве взамен традиционных методов литья.

Изготовление литейных форм без связуещего. В крупносерийном и массовом производстве отливок по газифицируемым моделям используются сыпучие формовочные материалы: кварцевые, циркониевые пески, шамот, магнезит, электрокорунд. Их использование позволяет получать отливки при минимальных затратах на изготовление и выбивку форм, регенерацию формовочного материала.

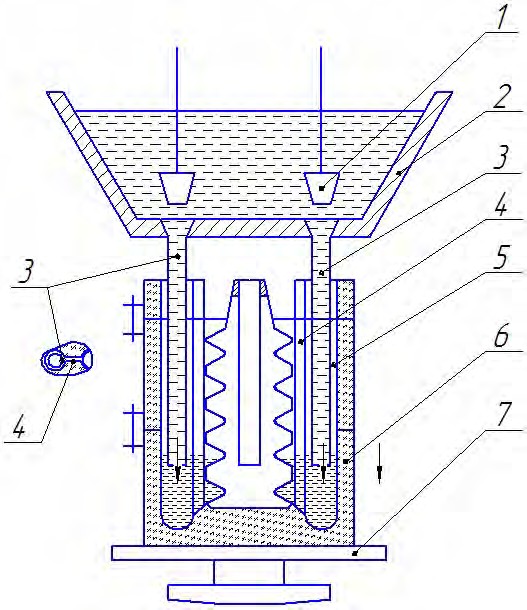

Процесс формовки осуществляют следующим образом (рис. 5). На дно опоки-контейнера насыпают слой сухого песка толщиной 100…150 мм и уплотняют вибрацией. Затем в опоку устанавливают модель или блок моделей и заполняют опоку песком при одновременной вибрации.

Опока-контейнер имеет в стенках отверстия для выхода газа. Для обеспечения высокой газопроницаемости желательно, чтобы частицы песка имели угловатую форму.

Формы для получения массивных и сложных отливок изготовляют из формовочных смесей, которые должны иметь повышенную газопроницаемость и пластичность. Из-за низкой прочности пенополистировых моделей встряхивание опоки с целью уплотнения смеси недопустимо.

Наиболее предпочтительны самотвердеющие жидкоподвижные смеси, которые имеют необходимую прочность, газопроницаемость и позволяют уменьшить опасность деформации модели при формовке.

Рисунок 5 — Изготовление формы с пенополистироловой моделью без связующего: 1 – керамический стояк; 2 – чаша; 3 – опока-контейнер; 4 – предварительная засыпка; 5 – вибратор; 6 – блок моделей

Эффективность литья по газифицируемым моделям

По сравнению с литьем в песчаные формы имеет место снижение затрат за счет ликвидации стержней, повышения точности отливок по размерам и массе и значительного снижения затрат при последующей механической обработке. Общая экономия составляет около 35 %.

Высокая экономическая эффективность достигается в единичном производстве отливок из черных сплавов, что подтверждается широким использованием данного способа для получения литых заготовок крупных штампов в автомобилестроении; отливок для ремонта машин и оборудования; экспериментальных и уникальных отливок в станкостроении.

Областями применения литья по газифицируемым моделям являются следующие:

· изготовление средних и крупных отливок в условиях опытного и мелкосерийного производства;

· изготовление сложных отливок массой до 50 кг с повышенной точностью размеров в условиях серийного и крупносерийного производства из черных и цветных сплавов.

Поистине неограниченные технологические возможности литья по газифицируемым моделям открывают технологии изготовления моделей из фотополимеров методом лазерной стереолитографии. впервые в мировой практике решена задача получения качественных отливок типа «Рабочее колесо» гидротурбины массой до 5000 кг, диаметром 3500 мм, предназначенных для работы на гидроэлектростанции, мощностью от 500 кВт и выше. Такие технологии особенно привлекательны для изготовления опытных, единичных, эксклюзивных, уникальных образцов, поскольку не требуется изготовление специальной оснастки.

3. Суспензионное литье

Процесс кристаллизации жидкого металла в форме протекает в следующей последовательности. При начальном соприкосновении жидкого металла со стенками формы в прилегающем слое металла возникает резкий градиент температур и происходит переохлаждение, ведущее к возникновению большого количества центров кристаллизации. Образуется корка затвердевшего металла, характеризующаяся мелкозернистой структурой.

После образования корки условия теплоотвода изменяются, градиент температур в прилегающих слоях уменьшается. В результате из небольшого количества центров кристаллизации начинают расти столбчатые кристаллы, ориентированные по нормали к поверхности корки.

В середине отливки нет определенной направленности теплоотвода. Температура металла выравнивается по объему. В результате образуется равновесная структура.

Таким образом, в процессе кристаллизации в отливке образуются три зоны: наружная мелкозернистая корка, средняя зона столбчатых кристаллов и центральная зона с равновесной структурой. Такое строение затвердевшего металла отливки приводит к анизотропии свойств по объему отливки.

Сущность суспензионного литья состоит в том, что при заполнении литейной формы перегрев жидкого металла снимается благодаря внутренним теплоотводам, а по объему металла распределяются дополнительные активные центры кристаллизации, воздействие которых проявляется в увеличении скорости и развитии преимущественно объемного затвердевания и диспергировании структуры литого металла.

Различают два вида суспензионной разливки: эндогенную и экзогенную.

Эндогенную суспензионную разливку осуществляют путем наложения на кристаллизующуюся жидкую фазу внешних воздействий: механических, ультразвуковых или электромагнитных.

Экзогенную суспензионную разливку осуществляют введением в жидкий металл порошкообразных добавок. В качестве дисперсных добавок применяют стальную или чугунную дробь, гранулы различных металлов, ферросплавов или лигатур, железный порошок.

При изготовлении фасонных отливок различной массы от 200 кг до 40 т находит применение ввод дисперсных частиц с помощью тангенциального смесителя (вихревой воронки). Этот способ заключается в том, что в результате тангенциального подвода литника из приемной чаши в смесительную емкость в последней создается вращательное движение жидкого металла с образованием вихревой воронки. Дисперсные частицы из бункера подаются в центр воронки, захватываются вращающимся жидким металлом, распределяются им и уносятся в полость формы. Введенные данным способом дисперсные частицы равномерно распределяются по объему отливки.

При литье крупных отливок и слитков, когда разовая порция дисперсных частиц превышает 1-2 т, бункер-дозатор рекомендуется устанавливать стационарно для каждой заливаемой опоки над смешивающей воронкой. При литье мелких и средних отливок, когда масса порции дисперсных частиц не превышает 1 т, бункер подвешивают к разливочному ковшу или загрузочный бункер устанавливают коаксиально к заливочной чаше.

Весьма перспективным является метод суспензионного модифицирования расплава непосредственно в полости литейной формы. Технологический процесс суспензионного модифицирования осуществляется путем введения дисперсного порошка в полость формы с помощью моделей. Дисперсный порошок вводят модель в виде плакированных металлическими частицами ранул, которые окончательно вспениваются в пресс-форме.

Технико-экономическая эффективность суспензионной заливки состоит в следующем:

· снижение брака по линейным дефектам на 30-50 % благодаря повышению качества отливок;

· сокращение объема прибылей на стальных отливках на 20-30 %, что обеспечивает увеличение выхода годных изделий на 5-10 %;

· снижение трудоемкости работ по устранению горячих трещин на 25-50 %;

· снижение брака в результате пригара на 25-30 % ,что обеспечивает уменьшение трудоемкости работ по обработке и очистке отливок на 10-15 %;

· сокращение времени выдержки отливок в форме на 15-20 %, что соответственно увеличивает производительность;

· повышение физико-механических и специальных свойств, приводящее к увеличению срока службы литых деталей на 10-20 %.

4. Литье с направленной кристаллизацией

Для получения плотных отливок из сплавов, характеризующихся большой объемной усадкой при кристаллизации, необходимо создать направленное затвердевание по направлению к прибыли. Кристаллизация является направленной, если процесс распространяется от тонких частей отливки к толстым или от наиболее удаленных мест отливки (периферии) по направлению к прибыли. В этом случае температурный градиент в системе «отливка – прибыль» остается по отношению к прибыли в течение всего процесса затвердевания положительным и прибыль затвердевает в последнюю очередь.

Литье с направленной кристаллизацией используют для изготовления отливок, у которых один габаритный размер превосходит два других в несколько раз, более 10, а так же при наличии технического требования направленности структуры в отливке.

Направленная кристаллизация предполагает направленный теплоотвод. Поэтому литейную форму, условия заливки и затвердевания отливки рассчитывают таким образом, чтобы теплоотвод был максимально интенсивным по требуемому направлению кристаллизации.

Литье с направленной кристаллизацией используют при изготовлении из алюминиевых и магниевых сплавов крупногабаритных фасонных отливок с толщиной стенок до 3…4 мм. Многие магниевые и высокопрочные алюминиевые сплавы имеют широкий интервал кристаллизации, и вследствие этого в отливках, полученных из таких сплавов, при затвердевании образуются усадочные дефекты (пористость, рыхлоты).

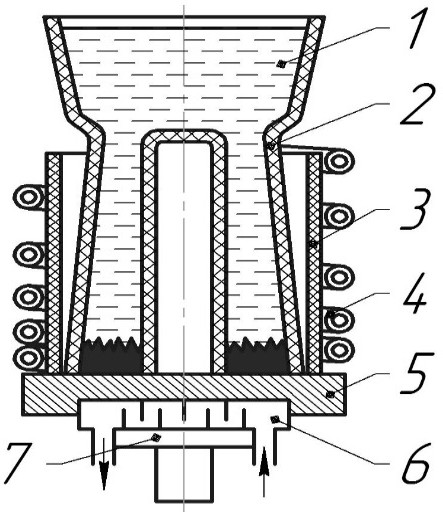

Существует три основных способа литья с направленной кристаллизацией. По первому способу (рис. 6) последовательное направленное затвердевание отливки происходит в процессе заливки сплава при непрерывном подводе к фронту затвердевания новых порций металла.

Литейную форму 6 крупногабаритной отливки устанавливают на столе 7, имеющем гидравлический привод. Литниковая система состоит из вертикальных щелевых питателей 4 и колодцев 5, расположенных по периметру отливки. Внутри колодцев находятся металлические трубки 3 для подвода расплава в форму, закрепленные в литниковой чаше 2. Отверстия трубок в чаше перекрываются коническими заглушками 1.

Литниковую чашу нагревают газовыми горелками до 200-250 °С, а литниковые трубки нагревают электроконтактным способом до 500- 800 °С. После заполнения литниковой чаши жидким металлом заглушки вынимают, а форму начинают опускать с определенной скоростью.

Процесс заключается в том, что расплав под действием гравитационной силы заливают в матрицу, затем пуансоном осуществляют окончательное оформление контуров отливки и последующее ее уплотнение (выдержку под давлением) до окончания затвердевания. После извлечения из пресс-формы отливку подвергают различным видам последующей обработки.

Рисунок 6 — Схема установки для направленной кристаллизации путем последовательного заполнения формы: 1 – заглушки; 2 – литниковая чаша; 3 – трубка для подвода расплава в форму; 4 – щелевой питатель; 5 – колодец; 6 – литейная форма; 7 – стол

Скорость опускания формы определяют из условия неразрывности потока жидкого металла

где Vоп – скорость опускания формы, м/с; μ – коэффициент расхода (для стальных трубок диаметром 12-16 мм равен 0,6–0,8); Sпит – площадь поперечного сечения литниковой трубки, м2; n – количество литниковых трубок; g – ускорение свободного падения, м/с2; Но -высота отливки, м; Sф площадь поперечного сечения отливки, м2.

Размеры поперечного сечения литниковой трубки определяют из условия материального баланса в зоне затвердевания

где tз – время заполнения формы металлом, с.

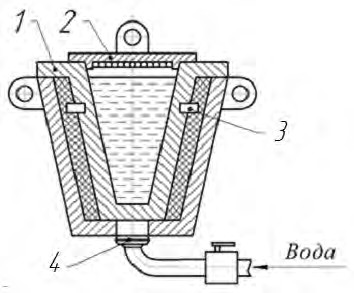

По второму способу литейную форму, нагретую выше температуры ликвидуса сплава, устанавливают на охлаждаемый кристаллизатор 5 и заливают перегретым сплавом (рис. 7) . Форма при заливке находится внутри нагревающего устройства (индуктора). После небольшой технологической выдержки (3-5 с) форму опускают и выводят из зоны нагрева с определенной скоростью (3-50 мм/с) вместе с кристаллизатором. При этом в процессе затвердевания формируется направленная структура отливки.

Рисунок 7 — Схема установки для направленной кристаллизации путем нагрева формы: 1 – литейная чаша; 2 – форма; 3 – графитовая вставка; 4 – индуктор; 5 – кристаллизатор; 6 – устройство охлаждения кристаллизатора; 7 – шток

Получение направленной структуры требует задания определенного градиента температуры у фронта затвердевания, обеспечивающего динамическую устойчивость поверхности раздела твердой и жидкой фаз. Плоский фронт кристаллизации устойчив при отсутствии концентрационного переохлаждения, что определяется условием

где Тж – градиент температуры в жидкой фазе, °С/м; Vз – скорость затвердевания, м/с; ωл– тангенс угла наклона линии ликвидуса сплава; Ст – относительная концентрация второго компонента в твердой фазе;

kр – коэффициент распределения компонента, равный kр = Ст / Сж (Сж — относительная концентрация второго компонента в жидкой фазе); Dж – коэффициент диффузии второго компонента в жидкой фазе.

Максимальная скорость затвердевания из условия теплового баланса на фронте затвердевания в предположении Тж → 0 равна

где λт – коэффициент теплопроводности твердого металла, Вт/м °С; Тт – градиент температуры в твердой фазе °С/м; ρт– плотность твердой фазы кг/м3; L – удельная теплота кристаллизации, кДж/кг.

Этим способом получают литые заготовки из никелевых жаропрочных сплавов типа ЭЦ 765,ЭЦ 893 магнитных сплавов и др.

По третьему способу (рис. 8) направленную кристаллизацию осуществляют посредством одновременного охлаждения днища формы и нагрева металла в её верхней части.

Процесс затвердевания отливки в форме осуществляют следующим образом. В форму 1 заливают расплавленный металл и накрывают крышкой 2. Затем включают устройство распылительного водяного охлаждения 5, предназначенного для охлаждения днища формы. Одновременно включают электронагревательный элемент 3, который управляется автоматическим регулятором температуры металла в верхней части формы 1. Автоматический регулятор задает перепад температур по высоте формы и обеспечивает получение заданного вектора кристаллизации металла в форме и завершение процесса кристаллизации одновременным затвердеванием металла по всему объему формы.

Рисунок 8 — Схема установки для направленной кристаллизации путем одновременного охлаждения и нагрева частей формы: 1- форма; 2 — крышка; 3 — нагревательный элемент; 4 — водяное охлаждение

Процесс кристаллизации металла в форме сопровождается направленным ростом столбцов кристаллов металла по всему объему отливки от днища до поверхности верхней части формы. Последовательное уменьшение объема металла в форме (усадка) обеспечивает выдавливание из металла металлических включений на поверхность металла, затвердевающую в последнюю очередь. Это способствует очистке металла от неметаллических включений, повышению его однородности, достижению более плотной структуры и улучшению его физико-механических характеристик.

5. Производство отливок с монокристаллической структурой

К ряду изделий машиностроительного производства предъявляются особо высокие требования. Типичными представителями таких изделий являются энергетические установки и, в частности, лопатки газотурбинных двигателей. Условия работы лопаток сверхтяжелые: высокая температура, напряжения растяжения, вибрация, коррозия и эрозия. Разумеется, для изготовления лопаток используются только жаропрочные, жаростойкие, обладающие продолжительной прочностью материалы.

Температура газового потока реактивных турбовинтовых двигателей превышает температуру плавления материала лопаток. Поэтому в лопатках предусматривается система каналов для эффективного охлаждения. Наличие каналов обусловливает разностенность лопаток. Внутренние полости разнообразны по конфигурации. Толщина стенок сложных пустотелых отливок составляет 0,8 … 3,5 мм. При этом ресурс работы лопаток должен составлять не менее 10000 ч.

Разрушение материала лопаток происходит, главным образом, по межзеренным поверхностям. Значит, для обеспечения надежности лопаток необходимо устранить межзеренные поверхность, т. е. перейти к качественно новой структуре материала лопаток: от поликристаллической к монокристаллической. Такой переход требует применения новых высоких технологий.

Лопатки могут быть изготовлены сваркой, штамповкой или литьем. Преимущественно во всем мире применяется литье по выплавляемым моделям. Литые лопатки дешевле штампованных на 30% при меньшем количестве отходов. Литье позволяет сократить расход металла на 18…20 %, снизить трудоемкость на 40 %, себестоимость на 20…35 % и улучшить механические свойства на 30…40 % .

Сущность новых технологий заключается в применении бестигельной плавки в сочетании с объемной направленной кристаллизацией и регулируемой температурой при заливке и затвердевании металла в керамической форме.

Список литиратура

https://yandex.ru/

https://cu-prum.ru/alyuminij1/splav-ak12-al2.html

https://stankiexpert.ru/