Достоинства и недостатки вакуумной формовки

По сравнению с литьем в химически твердеющие или сырые песчаные формы при вакуумной формовке требуется практически в 2 раза меньше рабочих, а оборудование в 2 раза дешевле, чем оборудование для изготовления химически твердеющих форм.

Практически отпадает смесеприготовление, так как подготовка формовочного материала сводится лишь к просеиванию, охлаждению и регенерации использованного песка. Это резко сокращает затраты, связанные с использованием приготовительного оборудования. Значительный экономический эффект достигается за счет отсутствия в формовочном материале связующего вещества.

Производительность труда при формовке повышается в 2-5 раз. Так, цикл изготовления вакуумной формовкой двух полуформ размерами 1200×1400×250 мм составляет 10 мин. Цикл изготовления этих же форм по традиционной технологии составляет 40-60 мин.

По сравнению с встряхиванием и подпрессовкой вакуумная формовка обеспечивает равномерно высокую твердость, в результате разброс размеров уменьшается в среднем в два раза.

Полимерная пленка между моделью и песчаной формой обеспечивает снижение сопротивления трению, что позволяет извлекать модели с нулевым уклоном.

Высокая размерная точность отливок достигается путем использования отсортированного формовочного песка, отсутствием износа модельной оснастки, высокой равномерной степенью уплотнения песка, отсутствием литейных уклонов, отсутствием изменения размеров формы из-за улетучивающихся добавок формовочного материала.

В результате этого обеспечивается постоянство массы отливок больших размеров и сложной геометрической формы. Кроме того, обеспечивается высокая степень воспроизводимости при серийном производстве, от партии к партии не наблюдается каких-либо различий.

Способ вакуумной формовки можно использовать для получения отливок практически из любых сплавов, при любом уровне серийности, без каких-либо ограничений в отношении толщины стенок отливки. Однако имеются ограничения по сложности, высоте и конфигурации отливок.

Вакуумная формовка перспективна для получения отливок из сплавов, склонных к трещинообразованию при высокой температуре, поскольку этот способ позволяет регулировать прочность формы после образования на отливке твердой корки.

Область применения вакуумной формовки в отношении размеров отливаемых заготовок ограничивается практически только размерами опоки и мощностью вакуумного насоса.

2. Производство высокоточных сложных отливок по разовым моделям

Особенность литья по разовым моделям заключается в однократном использовании модели, которая остается в форме и удаляется из нее путем выплавления, газофицирования, растворения, испарения или размораживания. Наиболее эффективными для применения в литейном производстве оказались выплавляемые и газофицируемые модели.

2.1. Литье по выплавляемым моделям

Сущность процесса заключается в следующем. Модели или звено моделей 2 изготовляют в разъемной пресс-форме 1, рабочая полость которой имеет конфигурацию отливки с припусками на усадку и обработку резанием (рис. 2 а).

— Последовательность изготовления многослойной оболочковой формы по выплавляемым моделям: а – изготовление модели; б – сборка блока; в — погружение блока в жидкую смесь; г – обсыпка; д – сушка; е – удаление модели; ж – засыпка; з – прокаливание; и – заливка; 1 – пресс-форма; 2 – модель; 3 – блок моделей; 4 – оболочка; 5 – огнеупорный материал; 6 – воздушный поток; 7 – вода; 8 – наполнитель; 9 – печь; 10 – прокаленная форма

Модель изготовляют из материалов, имеющих невысокую температуру плавления (воск, стеарин, парафин), способных растворяться (карбамид) или сгорать без образования твердых остатков (полистирол). Готовые модели или звенья моделей собирают в блоки 3 (рис. 2 б), включающие модели элементов литниковой системы из того же материала, что и модель. Блок моделей состоит из звеньев, центральная часть которых образует модели питателей и стояка.

Модели чаши и нижней части стояка изготовляют отдельно и устанавливают в блок при его сборке. Блок моделей погружают в емкость с жидкой формовочной смесью — суспензией для оболочковых форм, состоящей из пылевидного огнеупорного материала, например кварца или электрокорунда, и связующего (рис. 2 в). В результате на поверхности модели образуется тонкий (менее 1 мм) слой суспензии 4.

Для упрочнения этого слоя, увеличения его толщины на него наносят слои огнеупорного зернистого материала 5 (мелкий кварцевый песок, электрокорунд, зернистый шамот) (рис. 2 г). Операции нанесения суспензии и обсыпки повторяют до получения на модели оболочки требуемой толщины (3-10 слоев).

Каждый слой покрытия высушивают на воздухе или в парах аммиака 6, что зависит от связующего (рис. 2 д). После сушки оболочковой формы модель удаляют из нее выплавлением, растворением, выжиганием или испарением. На рисунке 2 е показан процесс удаления выплавляемой модели в кипящей воде 7. Так получают многослойную оболочковую форму по выплавляемой модели. Для упрочнения перед заливкой оболочковую форму помещают в металлический контейнер и засыпают огнеупорным материалом 8 (кварцевым песком, мелким боем использованных оболочковых форм) (рис. 2 ж).

Для удаления остатков моделей из формы и упрочнения связующего контейнер с оболочковой формой помещают в печь 9 для прокаливания (рис. 2 з). Форму прокаливают при температуре 1223- 12730 К. Прокаленную форму 10 извлекают из печи и заливают расплавом (рис. 2 и). После затвердевания и охлаждения отливки до заданной температуры форму выбивают, отливки очищают от остатков керамики и отрезают от них литники.

Во многих случаях оболочки прокаливают в печи до засыпки огнеупорным материалом, а затем для упрочнения их засыпают предварительно нагретым огнеупорным материалом. Это позволяет сократить продолжительность прокаливания формы перед заливкой. Малая шероховатость поверхности формы при достаточно высокой огнеупорности и химической инертности материала позволяет получать отливки с поверхностью высокого качества.

После очистки отливок от остатков оболочковой формы шероховатость их поверхности характеризуется величиной Rz = 40-10 мкм, а в отдельных случаях достигает Ra = 2,5 мкм.

Отсутствие операций разъема моделей и формы; использование для изготовления моделей материалов, позволяющих не разбирать форму при удалении модели; высокая огнеупорность материалов формы; нагрев ее до высоких температур перед заливкой – все это обеспечивает возможность получения отливок сложнейшей конфигурации, максимально приближающийся к конфигурации готовой детали практически из любых сплавов. Коэффициент точности отливок по массе может достигать 0,85-0,95, что резко сокращает объемы обработки резанием и отходы металла в стружку. Точность отливок соответствует 8-11-му квалитетам, а припуски на обработку резанием для отливок размером до 50 мм составляют около 1,4 мм, а размером до 500 мм — около 3,5 мм. Поэтому литье по выплавляемым моделям относится к прогрессивным материало- и трудосберегающим технологическим процессам обработки металлов.

Наряду с преимуществами способ обладает следующими недостатками:

1. процесс изготовления формы многооперационный, трудоемкий и длительный;

2. большое число технологических факторов, влияющих на качество формы и отливки, и соответственно сложность управления качеством;

3. большая номенклатура материалов, используемых для получения формы (материалы для моделей, суспензии, обсыпки блоков, опорные материалы);

4. сложность манипуляторных операций изготовления моделей и форм, автоматизации этих операций;

5. повышенный расход металла на литники и поэтому невысокий технологический выход годного.

Указанные преимущества и недостатки определяют эффективную область использования литья в оболочковые формы по выплавляемым моделям:

1. изготовление отливок, максимально приближающихся по конфигурации к готовой детали с целью снижения трудоемкости обработки металлов и сплавов резанием; замена трудоемких операций сварки или пайки для повышения жесткости, герметичности, надежности конструкций детали, узла;

2. изготовление тонкостенных крупногабаритных отливок повышенной точности с целью снижения массы конструкции при повышении ее прочности, герметичности и других эксплуатационных свойств;

3. изготовление отливок повышенной точности из сплавов с особыми свойствами и структурой.

Производство отливок по выплавляемым моделям находит широкое применение в различных отраслях машиностроения и в приборостроении.

Использование литья по выплавляемым моделям для получения заготовок деталей машин взамен изготовления их из кованых заготовок или проката позволяет в среднем уменьшить отход металла в стружку на 34-90 %; снизить трудоемкость обработки резанием на 25-85 %; себестоимость изготовления деталей на 20-80 %.

Однако следует учитывать, что экономическая эффективность существенно зависит от выбора номенклатуры отливок, изготовляемых этим способом. Только при правильном выборе номенклатуры деталей можно достичь высокой экономической эффективности производства.

Литье по выплавляемым моделям широко применяют для изготовления отливок сложной конфигурации массой от нескольких граммов до 10-15 кг. Для литья по выплавляемым моделям применяют различные металлы:

· среднеуглеродистые стали;

· конструкционные легированные стали;

· углеродистые инструментальные стали;

· литейные коррозионностойкие и кислотоупорные стали;

· жаропрочные стали и сплавы;

· латуни;

· бронзы;

· силумины и другие цветные сплавы.

Литьем по выплавляемым моделям получают точные отливки лопаток турбин, клапаны, форсунки, режущие инструменты.

Конструирование деталей, получаемых литьем по выплавляемым моделям, имеет некоторые особенности, связанные с наличием прогреваемой керамической оболочки.

Отношение толщин стенок отливки не должно превышать 4:1. Для получения кромки минимальной толщины следует предусматривать плавное уменьшение толщины сечения, чтобы избежать появления трещин при охлаждении. Практически минимальную толщину кромки можно принимать 0,3–0,4 мм; для деталей, работающих при повышенных температурах, допустимая толщина кромки должна быть не менее 0,6–0,7 мм.

При литье по выплавляемым моделям ребра жесткости располагают на наружных поверхностях отливки. Толщину ребер жесткости принимают 0,7–0,8 мм толщины стенки.

Радиусы закруглений могут изменяться в широких пределах. Минимальный радиус при одинаковых толщинах стенок обычно принимают 1–2 мм. При значительной разности толщин стенок радиусы закруглений увеличивают до 5–10 мм и более.

Отверстия можно получать сквозные и глухие. Сквозные литые отверстия диаметром d = 5 мм и длиной l = (4…6)d получают без затруднений; отверстия диаметром менее 3 мм, а также сквозные отверстия при d/l ≤ 0,5 получать затруднительно. Минимальный диаметр отверстия d = 0,5 мм в стенках толщиной 1 мм из цветных металлов и в стенках толщиной 1,5 мм из других сплавов.

2.2. Литье по газифицируемым моделям

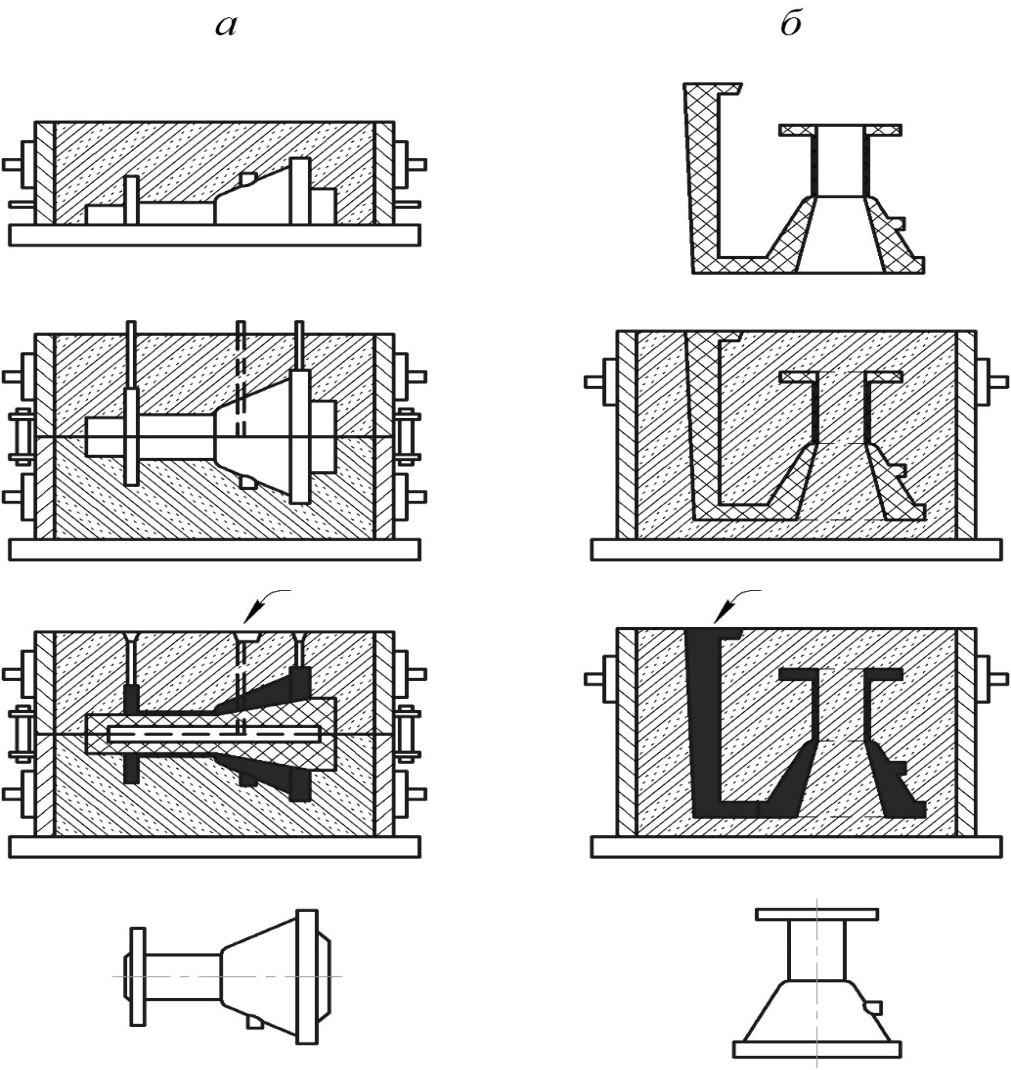

Литье по газифицируемым моделям в сочетании с такими технологическими процессами, как вакуумная формовка, литье под низким давлением и др., является одним из новейших способов производства отливок. Эта технология решает важнейшую задачу литейного производства – повышение точности отливок до уровня литья по выплавляемым моделям при минимальных издержках производства по сравнению с литьем по многоразовым моделям в песчано-глинистые формы (рис. 3 а).

Рисунок 3 — Схемы процессов получения отливок: а – литьем по разъемной многоразовой модели; б – литьем по разовой газифицируемой модели

Отличительной особенностью литья по газифицируемым моделям является то, что модель удаляют не до заливки металла, а в процессе заливки формы металлом, который вытесняя (замещая) «испаряющуюся модель» из формы, занимает освободившееся пространство формы.

Суть способов литья по газифицируемым моделям заключается в следующем (рис. 3 б).

Разовые модели изготавливают либо засыпкой в специальные металлические формы (массовое и крупносерийное производство) суспензионного гранулированного полистирола, либо механической обработкой нормализованных Плит (мелкосерийное, единичное производство). Сложные модели делают по частям. Отдельные части модели и литниковую систему соединяют в единый блок склеиванием или сваркой.

Собранную модель окрашивают слоем огнеупорной краски и сушат на воздухе. В итоге получается огнеупорная газопроницаемая оболочка, прочно связанная

Готовую модель устанавливают в специальную опоку-контейнер, засыпают зернистым огнеупорным наполнителем без связующего, уплотняют его вибрацией, закрывают металлической крышкой с отверстиями.

При изготовлении сложных отливок, контейнер после подачи опорного материала, закрывают сверху полиэтиленовой пленкой и создают разрежение 0,04–0,05 МПа (вакуумная формовка).

Приготовленную форму заливают жидким металлом. Модель газифицируется, а полость заполняется жидким металлом.

После затвердевания и охлаждения отливки опоку-контейнер переворачивают, наполнитель высыпается, отделяясь от отливки, а отливка поступает на дальнейшую обработку.

Модельные материалы. В качестве материала для изготовления газифицируемых моделей служит вспенивающийся полистирол. чаще всего служит. При нагреве до 27,9 ° закипает и превращается в газ, а при 80-90 °С оболочка размягчается и под действием давления газа деформируется. Этот процесс называется «вспениванием гранул полистирола». При вспенивании гранул в замкнутом объёме они спекаются в монолитную— точно воспроизводя конфигурацию формы, ограничивающей его рост.