Контроль качества асфальтобетонной смеси

В зависимости от контролируемого производственного этапа различают контроль операционный и приемочный.

Операционный контроль заключается в определении качества продукции и технологического процесса после завершения определенной технологической операции. Основной целью операционного контроля является обеспечение требуемого уровня качества продукции (изделий полной заводской готовности, деталей, материалов, полуфабрикатов) в процессе ее производства.

Операционный контроль позволяет своевременно выявить причины возникновения брака и наметить пути существенного повышения качества продукции.

Операционный контроль должен проводиться постоянно в процессе выпуска асфальтобетонной смеси. При операционном контроле необходимо:

- контролировать исправность и стабильности работы всех узлов и механизмов АБЗ, в том числе дозаторов и грохота;

- контролировать температуру исходных материалов;

- контролировать температуру и однородность (визуально) готовой смеси;

- оперативно контролировать качество выпускаемой продукции по СТБ 1536.

Готовая продукция подвергается приемочному контролю, в процессе которого проводят периодические и приемо-сдаточные испытания.

Приемочный контроль заключается в проверке соответствия готовых изделий и конструкций требованиям стандартов или технических условий.

Приемку смесей производят партиями.

При приемке и отгрузке смесей партией считают количество смеси одного состава, выпускаемой на одной установке в течение смены.

От каждой партии отбирают по четыре объединенных пробы в соответствии с СТБ 1115.

Отобранные объединенные пробы не смешивают и испытывают сначала одну пробу. При получении удовлетворительных результатов остальные пробы не испытывают. При получении неудовлетворительных результатов испытаний хотя бы по одному показателю проводят испытания остальных трех проб. В случае получения неудовлетворительных результатов испытаний хотя бы одной пробы из трех партию бракуют.

Приемка смесей осуществляется в соответствии с таблицами 2.6, 2.7.

Таблица2.6 – Перечень показателей физико-механических свойств плотных смесей, определяемых при приемке

| Наименование показателя | Тип и марка смеси | ||||

| С, А, Б марки I | А, Б, марки II | Г марки I, В, Г, Д марки II | Б марки III | В, Г, Д марки III | |

| Остаточная пористость, водонасыщение, набухание | каждая партия | каждая партия | каждая партия | каждая партия | каждая партия |

| Предел прочности при сдвиге при температуре 50 °С | каждая партия | каждая партия | раз в месяц | каждая 10-я партия, не реже 1 раза в месяц | раз в месяц |

| Зерновой состав минеральной части смеси, содержание вяжущего - согласно требованиям подбора | каждая партия | каждая партия | каждая партия | каждая партия | каждая партия |

| Температура готовой смеси при выпуске из смесителя | каждая партия | каждая партия | каждая партия | каждая партия | каждая партия |

| Стекание вяжущего (для смеси типа С) | каждая партия | - | - | - | - |

| Предел прочности при растяжении при температуре 0 °С | каждая 10 партия | раз в 3 месяца | раз в 3 месяца | раз в 3 месяца | раз в 3 месяца |

| Предел прочности при сжатии при температуре 50 °С | раз в месяц | раз в месяц | каждая партия | раз в месяц | каждая 10-я партия, не реже 1 раза в месяц |

| Однородность смеси по коэффициенту вариации (рассчитывается для каждого полученного значения предела прочности при сжатии) | раз в месяц | раз в месяц | каждая партия | - | - |

| Пористость минеральной части (остова), коэффициент водостойкости, сцепление битума с поверхностью минеральной части смеси | раз в 3 месяца | раз в 3 месяца | раз в 3 месяца | раз в 3 месяца | раз в 3 месяца |

| Индекс сопротивления пластическим деформациям, Индекс трещиностойкости | раз в 3 месяца | - | - | - | - |

| Коэффициент морозостойкости | раз в 6 месяцев | - | - | - | - |

Таблица2.7 – Перечень показателей физико-механических свойств пористых и высокопористых смесей, определяемых при приемке

| Наименование показателя | Тип и марка смеси | ||||

| Пористые марки I мелкозернистые | Пористые марки I крупнозернистые | Пористые марки II | Высокопористые марки I | Высокопористые марки II | |

| Остаточная пористость, водонасыщение, набухание | каждая партия | каждая партия | каждая партия | каждая партия | каждая партия |

| Предел прочности при сдвиге при температуре 50 °С | каждая партия | - | - | - | - |

| Зерновой состав минеральной части смеси, содержание вяжущего - согласно требованиям подбора | каждая партия | каждая партия | каждая партия | каждая партия | каждая партия |

| Температура готовой смеси при выпуске из смесителя | каждая партия | каждая партия | каждая партия | каждая партия | каждая партия |

| Предел прочности при сжатии при температуре 50 °С | каждая партия | каждая партия | каждая 10-я партия, не реже 1 раза в месяц | каждая партия | каждая 10-я партия, не реже 1 раза в месяц |

| Предел прочности при растяжении при температуре 0 °С | каждая 10 партия | - | - | - | - |

| Пористость минеральной части (остова), сцепление битума с поверхностью минеральной части смеси | раз в 3 месяца | раз в 3 месяца | раз в 3 месяца | раз в 3 месяца | раз в 3 месяца |

Изготовитель 1 раз в год определяет удельную эффективную активность естественных радионуклидов в исходных материалах и смеси.

Радиационно-гигиеническую оценку исходных материалов, применяемых для приготовления смеси, допускается осуществлять по сертификату радиационного контроля качества, выдаваемому предприятиями-поставщиками на эти материалы

2.7 Мероприятие по снижению сегрегации асфальтобетонной смеси

Для обеспечения стабильности технологического процесса приготовления асфальтобетонной смеси и обеспечения требуемого качества готовой продукции при приготовлении асфальтобетонной смеси необходимо четко соблюдать требования подбора.

Чтобы не допустить сегрегации на этапе хранения каменных материалов рекомендуется:

- устраивать на площадках, предназначенных для хранения минеральных материалов, асфальтобетонное или иное покрытие с применением вяжущих материалов, обладающее устойчивостью к восприятию статических или динамических нагрузок, с уклоном для обеспечения поверхностного водоотвода;

- устраивать подпорные стенки по периметру штабелей с целью сокращения площадей складов для хранения минеральных материалов, предотвращения перемешивания различных фракций минеральных материалов;

- отдельно хранить каждый вид крупного и мелкого заполнителя;

-складировать и хранить в отдельных штабелях разные партии поступающих минеральных материалов (при наличии свободных площадей);

- не выгружать каменный материал из самосвала или ковша экскаватора в одно и тоже место во избежание сегрегации типа “течение по склону”, а целесообразно формировать последовательные слои с откосами менее 30 градусов к горизонтальной плоскости;

- в случае если имеется несколько партий одного вида заполнителя, при приготовлении смеси использовать материал из каждой партии отдельно. Не допускается одновременное использование материалов из разных партий без проведения мероприятий по обеспечению однородности их свойств;

- рекомендуется организация хранения заполнителей особенно мелких под навесами во избежание попадания атмосферных осадков;

- отвалы следует создавать горизонтально или слоями с небольшим уклоном. Следует не допускать скатывание и сползание зерен заполнителя с бока отвала во избежание сегрегации.

- при визуальном обнаружении сегрегации заполнителя в отвале, оператор погрузчика должен набирать полный ковш материалом из разных мест. Сегрегированные материалы должны быть предварительно перемешаны погрузчиком (или другими средствами) до подачи материала в бункеры предварительной дозировки;

- бункеры предварительной дозировки должны разделяться переборками, расположенными в верхней части бункеров, так чтобы не происходило пересыпания заполнителя из одного бункера в другой.

- если АСУ оснащена ленточным транспортером переменной скорости, он должен работать на скорости между 40 и 60 % от максимальной для обеспечения запаса для увеличения и снижения производственной мощности завода без необходимости изменять установки отверстия люка бункера предварительной дозировки.

- пыль с фильтров уноса подавать в смеситель непрерывно по мере поступления ее в бункер;

- не допускается полная или частичная замена минерального порошка пылью;

- для контроля стабильности технологического процесса приготовления асфальтобетонной смеси рекомендуется использовать в соответствии с ДМД 02191.7.006 специальное устройство – консистометр, который позволяет определить оптимальное время перемешивания асфальтобетонной смеси, выявить нарушения в технологии производства уже при первом замесе, а также предотвратить выпуск некондиционного материала.

3. Транспортировка, укладка и уплотнение смеси:

3.1 Транспортировка смеси

Доставка асфальтобетонной смеси к асфальтоукладчику должна производиться без задержек, при минимальном изменении характеристик смеси в процессе доставки, обусловленных проявлением сегрегации. В Европе и США для транспортировки горячих асфальтобетонных смесей используются три основных типа грузовиков:думкар, опрокидывающийся назад; самосвал с донной разгрузкой; самосвал с подвижным полом. Загрузка данных трех типов грузовиков, производится непосредственно из мешалки асфальтобетоносмесителя или из накопительного бункера смесительной установки барабанного типа.

Думкар, опрокидывающийся назад, доставляет ГАС непосредственно с платформы грузовика в бункер асфальтоукладчика. Разгрузка смеси производится путем подъема платформы грузовика, что обуславливает соскальзывание смеси по платформе в бункер. Поднятая платформа не должна соприкасаться с бункером и не должна перемещаться или наезжать на какую-либо часть асфальтоукладчика. Типичный думкар, опрокидывающийся назад, показан на рис. 3.1.

Самосвал с донной разгрузкой доставляет свой груз на дорожное покрытие перед асфальтоукладчиком. Смесь вываливается из-под платформы грузовика в гряду, как это показано на рис. 3.2. При данном способе доставки смеси очень важно, чтобы по длине гряды выгружалось правильное количество материала, соответствующее ширине и глубине дорожного покрытия, не допускающее выработки смеси в бункере или её перегрузки. Непрерывный режим работы асфальтоукладчика, который должен оборудоваться подборщиком смеси, может обеспечиваться только в том случае, если обеспечена непрерывная и соответствующая подача смеси. Наиболее трудно, однако, обеспечивать соответствующее количество смеси в бункере асфальтоукладчика для выравнивающих слоев ГАС, которые имеют переменную толщину, по сравнению со слоями, толщина которых более постоянна. Регулировка количества ГАС, выгружаемой из самосвала с донной разгрузкой, основана на ширине проема заслонки под грузовиком и от скорости грузовика

|

В грузовике с подвижным полом (также известном как flow-boy или горизонтальный разгрузочный грузовик) используется конвейерная лента или пластинчатый транспортёр на днище платформы грузовика для разгрузки смеси, что не требует подъема платформы. Данный тип грузовика обычно выгружает смесь прямо в бункер асфальтоукладчика, как это выполняет думкар, опрокидывающийся назад, но он также может доставлять смесь на поверхность существующего дорожного покрытия для захвата грузоподъемником на асфальтоукладчике, как это выполняется в случае самосвала с донной разгрузкой. Затем грузовик с подвижным полом перемещает смесь, что минимизирует сегрегацию по сравнению с думкарами, опрокидывающимися назад. Поскольку платформа в грузовике подобного типа не поднимается, в данном случае отсутствует потенциальная проблема с платформой, оказывающей давление на бункер асфальтоукладчика.

В Республике Беларусь в качестве основного транспортног средства для доставки асфальтобетонной смеси используются автомобили-самосвалы различной грузоподъемности.

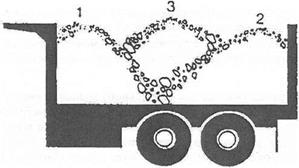

Транспортное средство, с целью снижения сегрегации, следует загружать несколькими порциями: первая выгружается у переднего борта кузова, вторая порция у заднего борта, а третью порцию смеси следует выгружать в середине между первой и второй порциями(

|

|

Рисунок 3.3 Схема антисеграционной загрузки автомобиля

При загрузке длинного транспортного средства последовательность загрузки следующая: первая порция смеси выгружается у переднего борта кузова; вторая-у заднего борта кузова; третья-в середине кузова; а четвертая и пятая-между второй и третьей и первой и третьей порциями соответственно.

Дно и стенки кузова транспортного средства, перед загрузкой асфальтобетонной смеси, должны быть очищены от всех загрязнений и обработаны специальным средством для предотвращения прилипания смеси. Для этой цели следует использовать материалы не на нефтяной основе, а такие, как, известковая вода или какой-либо из коммерческих продуктов. Указанное средство должно равномерно распыляться по днищу и стенкам кузова используя, при этом, минимальное его количество. Всё излишнее средство должно быть удалено с кузова перед загрузкой смеси. Дизельное топливо не рекомендуется использовать в качестве антиприлипающего средства, так как оно может скапливаться во вмятинах кузова транспортного средства и стать причиной изменения свойств вяжущего материала, с которым оно приходит в соприкосновение.

Каждый транспортирующий грузовик должен оборудоваться брезентом для предотвращения остывания смеси . Брезент должен изготавливаться из водоотталкивающего материала, обладать достаточным весом и прочностью, предотвращающей возможность разрыва, а также быть в хорошем состоянии без отверстий или разрывов. Но, что наиболее важно, брезент должен быть достаточно большим для покрытия верхней поверхности груза и простираться вниз по сторонам и заднему откидному борту кузова грузовика, как минимум, на 0,3 м полностью закрывая платформу грузовика для обеспечения соответствующей защиты смеси от ветра и дождя. Брезент также должен обладать достаточным количеством крепёжных точек, обеспечивающих достаточное крепление и отсутствие хлопков из-за ветра при доставке смеси от асфальтобетонной установки к асфальтоукладчику. Если брезент установлен плотно, данное устройство может обеспечить достаточное покрытие смеси. По причинам безопасности желательно использовать брезенты, которые можно удлинять с помощью механических средств по длине платформы грузовика.

Брезент, который не полностью покрывает груз при транспортировке, может оказаться худшим вариантом, чем вообще отсутствие брезента на грузе. Исследования показали, что, несмотря на то, что брезент распространялся по сторонам грузовика, воздушный поток под брезентом увеличивает скорость охлаждения смеси. Кроме этого, любая вода, попадающая на брезент при дождливой погоде, стекает на платформу грузовика вместо того, чтобы стекать по сторонам грузовика. И, конечно, даже при полном закрытии брезентом груза, в случае наличия воды на брезенте, когда грузовик уже готов к разгрузке смеси в бункер асфальтоукладчика, первым делом, следует удалить воду путем подъема платформы грузовика, содействуя, тем самым, стеканию воды, до опрокидывания грузовика в бункер. Эту операцию по удалению воды не следует производить на дорожном покрытии перед асфальтоукладочной машиной.

Требования СТБ 1033 при транспорттировании асфальтобетонной смеси.

Транспортирование смесей с перегрузкой через штабеля не допускается.

Смеси могут храниться в бункере готовой смеси асфальтосмесительной установки, кузове самосвала или перегружателя. При этом должен обеспечиваться требуемый температурный режим укладки смеси.

Каждая партия отгруженной потребителю смеси должна сопровождаться документом о качестве, в котором указывают:

- наименование и адрес изготовителя;

- наименование и адрес потребителя;

- номер и дату выдачи документа;

- дату и время изготовления и отгрузки смеси;

- вид, тип, марку смеси и ее условное обозначение, номер партии;

- массу отгруженной смеси;

- температуру отгруженной смеси;

- удельную эффективную активность естественных радионуклидов в исходных материалах.

Рекомендации.

Для замедления интенсивности остывания асфальтобетонной смеси в процессе ее транспортировки к месту укладки следует использовать тенты или маты для укрытия асфальтобетонных смесей вне зависимости от дальности возки и температуры воздуха. Допускается использовать тенты или маты из материалов, обеспечивающих свою целостность и сохранность при рабочих температурах горячих асфальтобетонных смесей.

Предпочтительно для транспортировки смеси использовать автосамосвалы с подогревом кузова.

Продолжительность транспортирования асфальтобетонных смесей устанавливается исходя из условия обеспечения требуемой температуры при их укладке (таблица 3.1).

Таблица 3.1 - Температура смесей при выпуске из смесителя, в асфальтоукладчике и при завершении уплотнения

| Вид и тип смесей

| Вид вяжущего, пенетрация (глубина проникания иглы) при 25 °С, мм-1 | Температура смеси, °С | |

| при выпуске из смесителя | в асфальтоукладчике | ||

| С | Битум вязкий, 50-100 | 160-180 (170-190) | Не ниже 150 (160) |

| Горячие А, Б | Битум вязкий, 50-100 | 140-160 (160-180) | Не ниже 120 (150) |

| Битум вязкий, 100-130 | 140-160 (160-180) | Не ниже 120 (150) | |

| Горячие В, Г, Д, пористые, высокопористые | Битум вязкий, 50-100 | 140-160 (160-180) | Не ниже 120 (150) |

| Битум вязкий, 100-130 | 140-160 (160-180) | Не ниже 120 (150) | |

| Горячие С, А, Б, В, Г, Д, пористые, высокопористые | Битум модифицированный, 50-130 | 160-190 | Не ниже 150 |

| Теплые А, Б | Битум вязкий, 130-200 | 120-140 | Не ниже 100 |

| Теплые В, Г, Д, пористые, высокопористые | Битум вязкий, 130-200 | 120-140 | Не ниже 80 |

| Примечание: В скобках указана температура смесей, содержащих модифицирующие добавки | |||

Температура смесей при выпуске из смесителя и в асфальтоукладчике может быть выше верхнего предела, указанного в таблице 5.5, но не более чем на 10 °С, если их укладка осуществляется при температуре окружающего воздуха от 0 °С до 5 °С.

Температура смесей, кроме смесей, содержащих модифицированный битум или модифицирующие добавки, при выпуске из смесителя и в асфальтоукладчике может быть ниже нижнего предела, указанного в таблице 5.5, но не более чем на 20 °С, если их укладка осуществляется при температуре окружающего воздуха выше 20 °С или при толщине укладываемого слоя 7 см и более.

Интенсивность остывания смеси при транспортировке в зависимости от температуры воздуха приведена в приложении Б.

3.2 Подготовка основания

Подходы к подготовке основания в странах Западной Европы и Америки.

Эксплуатационные качества покрытий из асфальтобетона в условиях дорожного движения напрямую связаны с состоянием поверхности, на которую они укладываются.

Если дорожное асфальтобетонное покрытие должно укладываться непосредственно на грунтовое основание, то материал грунтового основания должен соответствовать всем применяемым требованиям по содержанию влаги, плотности, структурной прочности и ровности. После того, как определена готовность грунтового основания к укладке дорожного покрытия и до того, как укладка начнется, следует проверить грунтовое основание на прочность. Если во время укладки асфальтобетонной смеси произойдет разрушение грунтового основания, укладку смеси следует приостановить, пока его состояние не будет восстановлено. Обычно на грунтовое основание не наносится подгрунтовочный слой из битумной эмульсии или битума, разбавленного нефтяным дистиллятом.

Если асфальтобетонный слой должен укладываться непосредственно на новом или существующем нижнем слое,из щебеночных смесей, то он тоже должен соответствовать всем требованиям по содержанию влаги, плотности, структурной прочности и ровности. Если материал подложки лишь незначительно вдавливается под колесами груженых грузовиков со сдвоенными мостами, укладку первого слоя покрытия смеси можно начинать.

Подгрунтовочный слой защищает подстилающий слой от поглащения излишней влаги во время дождя до укладки дорожного покрытия, связывает всю пыль на поверхности подстилающего слоя и связывает его с верхним слоем покрытия. Если нижние слои перекрываются верхними до дождевых осадков, то устройство подгрунтовочного слоя не требуется. На подстилающий слой он наносится с помощью гудронатора с принудительной подачей, как минимум, за 48 часов до начала укладки асфальтобетонной смеси.

Степень подготовки, поверхности существующего асфальтобетонного дорожного покрытия, зависит от ее состояния.. Как минимум, должны быть удалены и заменены поврежденные участки- выбоины правильно залатаны; трещины очищены и герметизированы; а колея заполнена или, предпочтительно, удалена с помощью холодной зачистки-фрезерования. Поврежденные участки большой площади заделываются асфальтобетонной смесью с помощью асфальтоукладчика и уплотнятся катками

Локализованные поврежденные участки заделываются следующим образом. Каждый поврежденный участок должен быть обрезан до нормального дорожного покрытия и выровнен под прямым углом, с соблюдением максимальной вертикальности сторон. Незакрепленный материал и вода в яме должны быть удалены, битумный связующий слой покрытия наносится на стороны и дно ямы, в яму укладывается смесь, и новый материал соответствующим образом уплотняется, предпочтительно, с помощью катка Если глубина выбоины превышает 100 мм, смесь следует укладывать в более, чем один слой, и каждый слой должен соответствующим образом уплотняться. Технология ремонта участков дорожного покрытия с трещинами, зависит от их ширины. Трещины шириной менее 10 мм расширяются, с помощью механической фрезерной ручной машины, заполняются смесью и уплотняются. Широкие трещины, более 10мм,перед заделкой очищаются от мусора и продуваются сжатым воздухом.

В Республике Беларусь подготовка основания под слои из асфальтобетонной смеси производится в соответствии с ТКП 059 и ТКП 094:

Перед укладкой асфальтобетонной смеси производится очистка основания из асфальтобетонных, органоминеральных смесей, а также нижнего слоя асфальтобетонного покрытия от пыли и грязи с последующей обработкой битумной эмульсией марки ЭБКД–Б–60, жидким или вязким битумом. При этом температура нагрева вяжущих колеблется в пределах:битумной эмульсии - от 200С до 400С; жидкого битума - от 1000С до 1200С; вязкого битума - от140 0С до 1600С.

Норма расхода материалов составляет:при обработке битумной эмульсией – 0,6–0,9 л/м2; при обработке битумом – 0,2–0,3 кг/м2.

Обработку основания не проводят в случае:

а)если в качестве основания служит нижний слой из асфальтобетона, уложенный не более чем за 2 суток до устройства верхнего слоя, при отсутствии движения транспорта, в том числе и построечного;

б)если основание выполнено из щебеночных или гравийных смесей, а также материалов, укрепленных неорганическими вяжущими.

Перед устройством асфальтобетонного покрытия, укладываемого по существующему покрытию в процессе ремонта или реконструкции дороги, необходимо устранить дефекты старого покрытия (выбоины и т.п.). При наличии в верхнем слое старого покрытия колеи глубиной до 3 см старое покрытие фрезеруется на глубину колеи, при глубине колеи более 3 см назначают специальные ремонтные мероприятия, учитывающие причины образования данных деформаций, с последующей укладкой нового конструктивного слоя покрытия.

3.3 Укладка асфальтобетонной смси

В Республике Беларусь укладка асфальтобетонной смеси производится в соответствии с ТКП 059 и ТКП 094:

ТКП 059-2012 предусматривает возможность укладки горячих асфальтобетонных смесей при температуре воздуха не ниже 5 С.

Перед укладкой смеси (за 0,5-З,0 ч) необходимо произвести обработку очищенной от пыли и грязи поверхности основания из асфальтобетонных, органоминеральных смесей и нижнего слоя асфальтобетонного покрытия битумной эмульсией марки ЭБДК Б-60, жидким или вязким битумом, нагретыми, соответственно, до температуры от 20 0С до 40 0С, от 100 0С до 120 0С и от 140 0 С до 160 0C.

Укладку асфальтобетонных смесей следует осуществлять асфальтоукладчиком и, как правило, на всю ширину покрытия.

В исключительных случаях на дорогах местной сети допускается укладка смесей в нижний слой покрытия и в основание автогрейдером. При этом вдоль краев слоя следует устанавливать упорные брусья.

В местах, недоступных для асфальтоукладчика, допускается ручная укладка смеси с уплотнением ее ручными мини-катками массой 400-1000 кг, виброплитами и вибротрамбовками массой до 200 кг. Порядок уплотнения смеси при ручной укладке – в соответствии с технологической картой при обеспечении требуемого коэффициента уплотнения.

При укладке горячих, теплых и холодных (в горячем состоянии) асфальтобетонных смесей асфальтоукладчиками толщина укладываемого слоя должна быть на 10 %-15 % больше проектной, а при укладке автогрейдером или при ручной укладке – на 25 %-30 %.

При укладке холодной асфальтобетонной смеси из штабеля асфальтоукладчиком (с выключенными уплотняющими рабочими органами) и при укладке автогрейдером или вручную толщина слоя должна быть на 60 %-70 % выше проектной.

При укладке конструктивных слоев толщиной более 10 см следует, как правило, применять асфальтоукладчики с активными уплотняющими органами. Режим работы уплотняющих машин, их состав, длину захватки уточняют (при необходимости) на основании результатов пробной укатки на опытной захватке.

При использовании асфальтоукладчиков с трамбующим брусом и пассивной выглаживающей плитой, а также при использовании асфальтоукладчиков с трамбующим брусом и виброплитой при укладке смесей для щебеночно-мастичного и плотного асфальтобетонов типов А и Б и пористого и высокопористого асфальтобетонов с содержанием щебня более 40 % скорость укладки, как правило, должна составлять 2-3 м/мин.

При укладке смесей для плотного асфальтобетона типов В, Г и Д, а также для пористого и высокопористого асфальтобетонов с содержанием щебня менее 40 % и высокопористого песчаного скорость укладки может быть увеличена до 4-5 м/мин.

Рекомендации по укладке асфальтобетонной смеси, основанные на анализе отечественного опыта, опыта стран Западной Европы и США.

При разгрузке асфальтобетонной смеси автомобиль приближается задним ходом к укладчику до тех пор, пока расстояние между ним и укладчиком не сократится до нескольких сантиметров. Если же автомобиль будет продолжать движение вплоть до контакта с упорными роликами укладчика, появляется опасность, что в результате соударения обеих машин на укладываемом слое останется след от задней кромки рабочего органа. Затем укладчик роликами упирается в колеса автомобиля и начинает его толкать. При опрокидовании кузова автомобиля асфальтобетонная смесь сгружается в приемный бункер асфальтоукладчика. При этом, платформа автомобиля не должна опираться на какую-либо часть асфальтоукладчика. Перед тем, как задний откидной борт транспортирующего грузового автомобиля откроется для разгрузки смеси в бункер асфальтоукладчика, платформа грузового автомобиля должна медленно подниматься, пока смесь на платформе не сдвинется к заднему откидному борту. Эта процедура помогает смеси перемещаться в массе в бункер асфальтоукладчика при открытии заднего откидного борта, что снижает величину сегрегации.

Если асфальтоукладчик вынужден остановиться в ожидании смеси, в бункере асфальтоукладчика должно оставаться достаточно смеси, чтобы быть, как минимум, на уровне верха заслонок или туннельных отверстий. Не следует допускать опорожнения бункера до точки, когда становятся видны пластинчатые транспортеры на днище бункера.

Ключевым фактором для получения ровного слоя является поддержание постоянного напора материала перед плитой. Ключевым моментом для постоянного напора материала является постоянная скорость асфальтоукладчика и постоянный режим работы шнеков асфальтоукладчика. Если асфальтоукладчик оборудуется устройствами автоматической регулировки расхода, это оборудование должно устанавливаться в месте, близком к концевой плите для того, чтобы поддерживать постоянный напор смеси перед плитой, поддерживая непрерывную работу шнеков. Место размещения устройства важно для предотвращения от избытка или недостатка смеси на наружной кромке плиты.

При укладке количество смеси в бункере должно оставаться постоянным для того, чтобы напор материала перед плитой асфальтоукладчика оставался постоянным (рис. 3.4).

Рисунок 3.4

В начале укладки асфальтоукладчик должен быть максимально быстро приведен к заданной скорости укладки, и затем двигаться при постоянной скорости. Эта практика позволяет поддерживать максимально возможный постоянный напор материала перед плитой.

Не следует снижать скорость асфальтоукладчика при смене грузовых автомобилей.

Скорость асфальтоукладчика должна соответствовать производительности АСУ, а также ширине и толщине укладываемого покрытия. Максимальная скорость асфальтоукладчика может определяться для различных комбинаций производительности установки и толщины покрытия.

Общие рекомендации при укладке асфальтобетонной смеси:

Укладка ровного покрытия требует однородной смеси. Смесь должна быть постоянного состава, иметь одинаковую температуру по всему объему. Этого можно достичь путем оптимизации рабочего цикла асфальтобетонных заводов;

При подборе состава смеси следует учитывать влияние сегрегации;

Для приготовления смеси необходимо использовать АСУ оснащенные специальными механизмами снижающими сегрегацию:

Выгрузку смеси из бункера производить в несколько приемов;

Транспортировку смеси производить большегрузными автомобилями;

Использовать изолирующие тенты при перевозке смеси при любых погодных условиях т.к. градиент температур в кузове автомобиля в самых благоприятных условиях достигает 30 С;

При разгрузке самосвала, не останавливать укладчик и подхватывать самосвал в движении;

Укладчик должен двигаться с постоянной скоростью, подобранной для каждой конкретной смеси при устройстве опытной захватки. Стабильная скорость укладки возможна при тщательной корректировке производительности асфальтобетонного завода и укладочной бригады;

Поддерживать постоянный уровень горячей смеси перед плитой. Это требует регулировки работы подающих шнеков, подающего конвейера, либо регулировки заслонки ограничивающей подачу смеси из приемного бункера к шнекам;

Не останавливать укладчик. Единственной причиной остановки укладчика может служить недостаток асфальтобетонной смеси. При этом происходит опускание плиты на полотно. После загрузки смеси, сопротивление материала резко возрастает по сравнению с предыдущим уровнем и вызывает подъем плиты на новый уровень, до достижения баланс сил;

Правильно выполнять поперечные стыки;

Выполнять постоянный контроль степени сегрегации покрытия приборами экспресс контроля качества асфальтобетона и вносить необходимые корректировки в технологию укладки смеси;

Для увеличения длины захватки при укладке асфальтобетонной смеси одним укладчиком в несколько полос использовать битумополимерную ленту для устройства продольных швов.

Устройство швов и стыков

В процессе устройства дорожных покрытий из асфальтобетонных смесей встречаются два типа швов-продольный и поперечный швы.

|

Продольный шов представляет собой место соединения двух лежащих рядом друг с другом уложенных полос. Эти швы могут формироваться работающими совместно укладчиками при укладке соседних полос ("горячее на горячее") или при укладке "горячее на холодное", когда вторая полоса укладывается рядом с уже существующей полосой.

При укладке «горячее на горячее» речь идет об укладке совместно двумя или более асфальтоукладчиками, что является наилучшим условием для образования качественного соединения швов. При этом подвоз смеси должен быть организован так, чтобы все укладчики могли двигаться с одной скоростью и расстояние между ними не было слишком большим и было постоянным, что обеспечит примерно одинаковую разность температур между соседними полосами. Используемые асфальтоукладчики должны быть оборудованы, по возможности, одинаковыми рабочими органами, чтобы предварительное уплотнение - при одинаковой настройке уплотнительных агрегатов - было идентичным по всей ширине укладки. Благодаря этому обе полосы будут иметь одинаковую просадку и могут укладываться без перепада высот между ними. Первые катки, следующие за каждым укладчиком, должны иметь одинаковую массу. Оба катка начинают укатку снаружи внутрь, к шву. Уплотнение заканчивается на расстоянии около 15 см от шва с обеих сторон. Эта последняя, шовная часть уплотняется последним проходом катка. В результате получают прочное и герметичное соединение отдельных уложенных полос.

Укладка «горячее на холодное» означает, что вторая полоса укладывается из горячей асфальтолбетонной смеси рядом с уже существующей полосой покрытия.

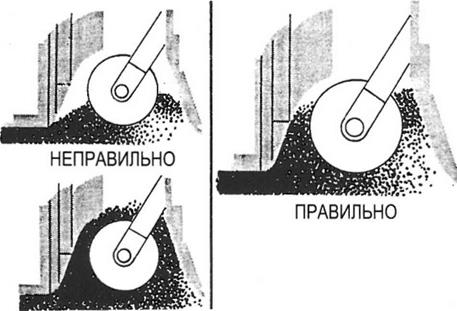

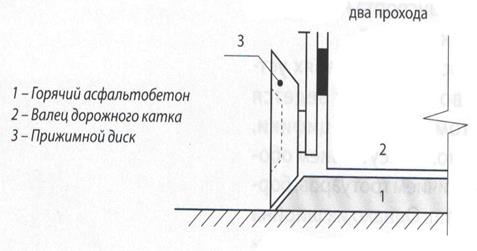

Поверхность для пристыковки последующего шва (поверхность контакта слоев) должна быть образована при укладке первой полосы. Она может иметь наклон примерно 70-80°, что увеличивает площадь контакта по сравнению с вертикальным стыком Наклонную кромку уложенной полосы можно получить с использованием прижимного диска, который закрепляется на укладчике или на катке (рис. 3.5).

Рисунок 3.5 Формирование кромки полосы асфальтобетонного покрытия прижимным диском

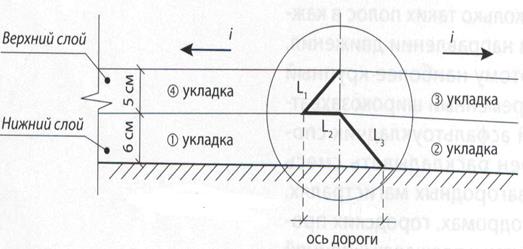

Для обеспечения надежной связи асфальтобетонных полос стыкуемая контактная поверхность должна быть тщательно очищена и обработана достаточным количеством горячего или холодного вяжущего. Продольные швы в двух слоях асфальтобетона должны перекрываться для предотвращения появления отраженных трещин (рисунок 3.6).

Рисунок 3.6 Расположение швов в двух слоях асфальтобетонного покрытия

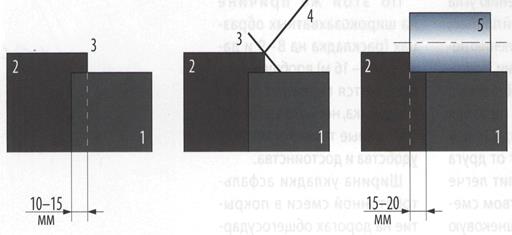

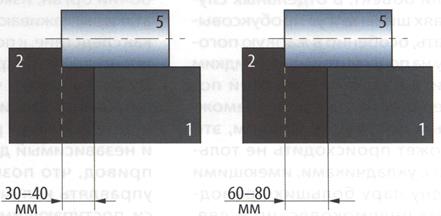

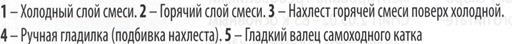

Вторая полоса укладывается с небольшим перекрытием (2-3 см) и с учетом уплотнения при укатывании. Технологическая схема уплотнения шва на стыке горячего и холодного асфальтобетона отдельно выделенным катком приведена на рис. 3.7

Рисунок 3.7 схема уплотнения смеси в зоне шва

|

Поперечные швы-рабочие швы устраиваются по окончании рабочего дня или при длительных перерывах в работе-поперек полосы закрепляют брус, толщиной равной толщине слоя и укатывают.

При возобновлении работы на рабочем шве брус убирают и производят одно из мероприятий:

а) разогрев кромок ранее уложенной полосы с помощью инфракрасных излучателей [1] до температуры 100 0С – 120 0С или путем укладки на нее горячей смеси в виде валика шириной от 10 до 20 см с последующим удалением этой смеси на устраиваемую полосу;

б) обработку кромки ранее уложенной полосы битумом с расходом от 0,3 до 0,4 кг/м2 или битумной эмульсией с концентрацией не менее 60 % и расходом от 0,6 до 0,8 л/м2;

в) применение ленты битумной по СТБ 1937, которая обеспечит плотное сопряжение смежных полос в процессе уплотнения смеси.

После этого приступают к укладке смеси асфальтоукладчиком.

Существуют и другие технологии устройства рабочих швов.

Шов в стык. При этом выполняются следующие работы: асфальтоукладчик отводится от места устройства шва; смесь в области недостаточной толщины слоя вручную удаляется с образованием прямолинейной кромки; укладывается деревянная планка, соответствующую толщине слоя; основание в области шва покрывается тонким слоем песка; из остатков смеси на покрытом песком основании в месте шва вручную формируется наклонная поверхность – рампа; вся поверхность, включая рампу, уплотняется катком.

Перед возобновлением укладки удаляется рампа, песок и деревянная планка, освободившаяся поверхность очищается и обрабатывается разжиженным битумом.

Применяется и технология устройства швов в стык ,когда рядом со швом размещаются настилы длясъезда. Толщина настилов, приблизительно, должна равняться толщине уплотненного слоя. К тому же, настилы должны быть широкими и длинными в достаточной степени для размещения всего размера катка. Уплотнительное оборудование проходит по смеси в месте шва и по настилам. Эта позволяет обеспечить получение качественного шва.

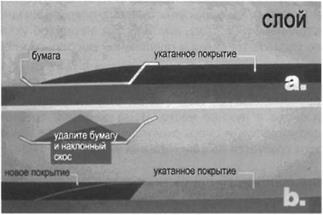

Конусный шов. Этот тип шва целесообразно устраивать когда через поперечный шов осуществляется на протяжении длительного времени движение автотранспорта. В месте размещения поперечного шва асфальтобетонная смесь за швом временно выталкивается в продольном направлении от шва. За швом, прямо на поверхности существующего дорожного покрытия выкладывается пропитанная прокладочная бумага или какой-либо подобный материал, к которому не прилипает асфальтобетонная смесь. Длина листа бумаги зависит от толщины уложенного слоя, но, как правило, она составляет от 1 до 1,5 м и равна ширине укладываемой полосы. После того, как бумага будет размещена на месте, смесь выталкивается обратно поверх бумаги, и из данной смеси в ручную формируется конус.

|

|

Рис. 17-4 Использование пропиточной бумаги при сооружении конусного поперечного шва.