Составные элементы системы планово-предупредительных ремонтов

Система планово-предупредительных ремонтов включает межремонтное техническое обслуживание и плановые ремонты.

Межремонтное техническое обслуживание состоит из следующих основных мероприятий:

- ежесменного технического обслуживания и осмотров;

- периодической проверки технического состояния и правильности эксплуатации, оборудования, проводимой инженерно-техническими работниками механической и энергетической служб.

В угольной промышленности, кроме того, проводят ежесуточную проверку правильности эксплуатации и технического состояния и ежемесячные ремонтные осмотры горных машин, а для сложного и уникального оборудования — дополнительные полугодовые и годовые наладки и ревизии.

Ежесменное техническое обслуживание состоит в тщательном и своевременном уходе за оборудованием и выполняется эксплуатационным и дежурным персоналом (машинистами, мотористами и их помощниками, закрепленными за оборудованием членами комплексных бригад, слесарями, электриками и т. п.). При этом четко устанавливают время и продолжительность обслуживания, а также распределяют обязанности по обслуживанию машины между членами эксплуатационных бригад и дежурным персоналом.

Плановые ремонты бывают двух видов: текущие и капитальные. Они вызываются необходимостью восстановления работоспособности машины, пониженной в результате естественного износа ее элементов.

Текущий ремонт является основным видом ремонта.

Систематически проводимые плановые ремонты оборудования при своевременном и качественном их выполнении обеспечивают безотказную и высокопроизводительную работу оборудования на протяжении всего межремонтного периода. Они позволяют продолжительное время не прибегать к длительному и дорогому капитальному ремонту.

При текущих ремонтах машин производят замену быстроизнашивающихся деталей и узлов, выверяют точность установки наиболее ответственных элементов машины, очищают, промывают и делают ревизию механизмов, подозреваемых в том, что они не смогут безотказно работать до очередного ремонта. Одновременно проверяют крепления элементов и при необходимости заменяют крепежные детали, доливают или заменяют смазку.

Текущие ремонты проводят в сроки, предусмотренные графиком. Ремонт крупного, малоподвижного оборудования (комбайнов, транспортеров и пр.) осуществляют обычно на месте его работы, а мелкого и маневренного (отбойных молотков, перфораторов, вагонеток, погрузочных машин)— в специально отведенных местах, оснащенных необходимыми ремонтными средствами.

В зависимости от объема ремонтных работ и продолжительности ремонта текущие ремонты подразделяют на первый текущий ремонт Т1, второй текущий ремонт Т2 и т. д. Чем больше индекс, присвоенный ремонту, тем выше его сложность.

При первом текущем ремонте T1 заменяют наименее стойкие детали; при ремонтах повышенной сложности (Т2, Т3 и т. д.) — заменяют и другие, более износостойкие детали.

Одновременно производят регулировку механизмов машины для обеспечения ее нормальной работы до очередного планового ремонта.

Основным методом восстановления работоспособности машины при текущих ремонтах является замена изношенных деталей и узлов.

Каждый текущий ремонт должен заканчиваться наладкой и опробованием машины в работе. Расходы по текущим ремонтам оборудования сносят за счет основной деятельности предприятия и, следовательно, они оказывают влияние на себестоимость добычи ископаемого.

Капитальный ремонт предназначен для полного восстановления работоспособности оборудования на период всего очередного ремонтного цикла при условии своевременного и качественного выполнения текущих ремонтов. При капитальном ремонте производят полную разработку машины, мойку, дефектацию и сортировку деталей по пригодности, восстановление базовых деталей (рам, оснований, шасси и пр.), замену деталей, потерявших точность, после чего производят сборку, наладку и испытание машины сначала вхолостую, а затем под нагрузкой.

Программа работы

Рекомендации: При выполнении правтического задания, использовать теоретический материал учебника «Эксплуатация горных машин и оборудования», автор Зайков, В. И.

1. Структура состояний и виды ТОР горношахтного оборудования.[1,с.92]

1.1 Выполнить Схема структуры состояний ГШО и видов технического обслуживания и ремонтов. [1, рис.21];

1.2 Выполнить подробное пояснение Схемы структуры состояний ГШО и видов ТОР, и всех сокращенных буквенных обозначений. [1, рис.21];

2. В период эксплуатации: по назначению используются следующие виды технического обслуживания:

Межремонтное техническое обслуживание, включающее:

Пояснить ТО-1; ТО-2;

2.1 Пояснить ТО; Р; НР; Д; РО; С; НРК; НРП; НРГ; Ра; И; Рк; Пк; НР.

2.2 Пояснить ТО-3; ТО-4.

3. Плановые текущие ремонты.

2.1 Ежемесячное ремонтное обслуживание – РО.

2.2 При ремонтном осмотре проводится доступное диагностирование деталей и узлов (РО плюс Д) и заменяются детали и сборочные единицы со сроком службы один месяц - пояснить

2.3 Текущие ремонты i-то вида (первый - Т1, второй - Т2, третий - ТЗ, четвертый - Т4), при которых производится замена соответствующих групп деталей, порядок проведения, срок выполнения.

2.4 Квартальные (НРК) , полугодовые (НРП), годовые (НРГ) – указать какие ремонты и для какого оборудования, периодичность проведения.

4. Какая служба выполняет большинство видов технического обслуживания оборудования в процессе эксплуатации и ее обязанности по отношению горной техники : ухода за ней; приему, хранению, транспортировке и монтажу; организацию выполнения мероприятий по обеспечению безотказной и безопасной работы методов контроля, измерений и ремонта.

5. Списанию с баланса предприятий оборудования.

6. Разработка структуры ремонтного цикла

6.1 Структура ремонтного цикла в системе ППР строится на основе стратегий замен "по ресурсу", с ее корректировкой в процессе эксплуатации по стратегии "по результатам осмотра". Для удобства формирования и реализации структуры ремонтного цикла все детали (узлы, сборочные единицы, блоки) каждого вида оборудования, как уже указывалось выше, распределяются по группам: продолжить

6.2 Сроки службы деталей (узлов, блоков). Пояснить группы и какое оборудование в них входит, выполнить таблицу.

6.2 Сроки службы деталей (узлов, блоков). Пояснить группы и какое оборудование в них входит, выполнить таблицу.

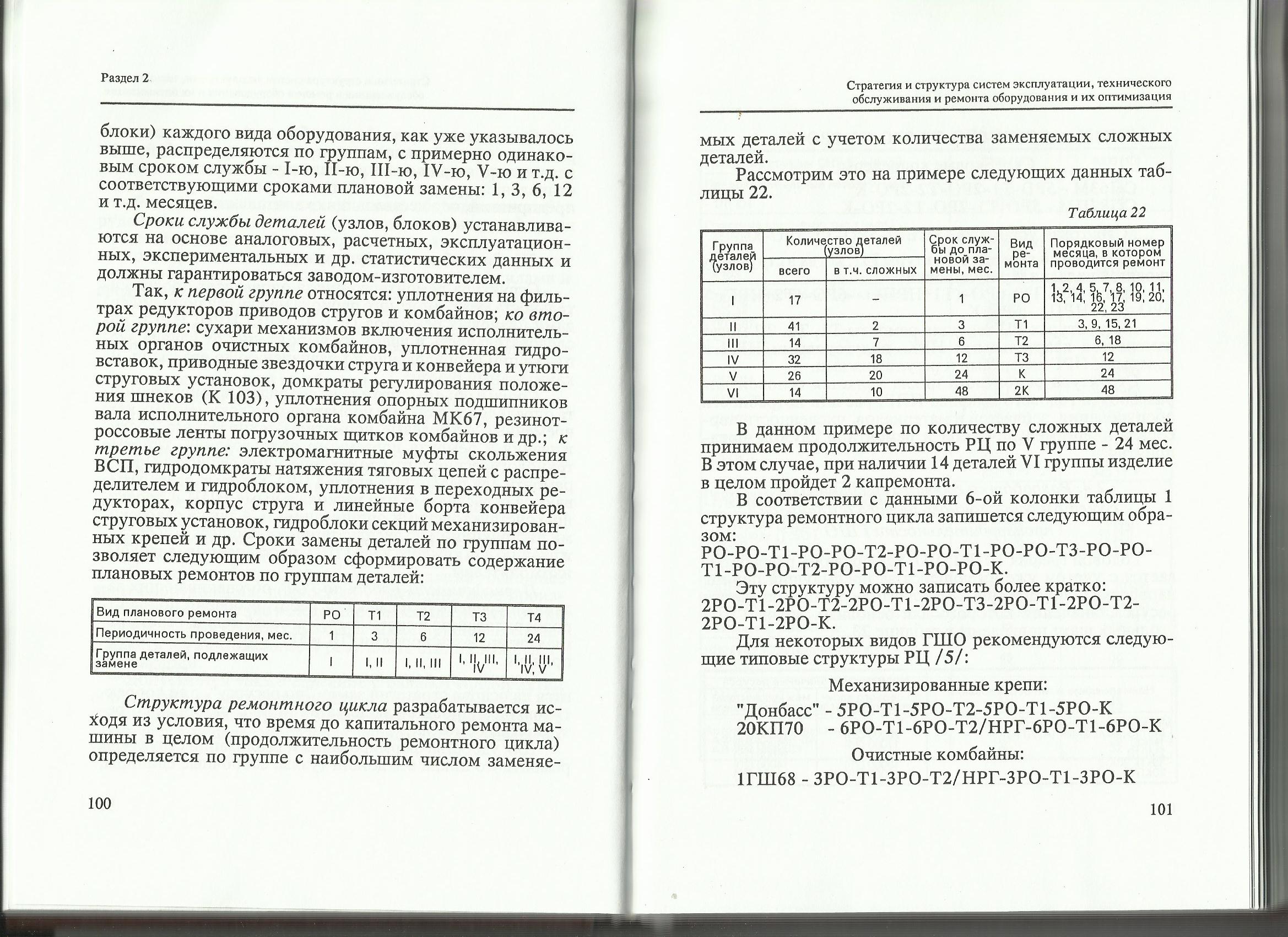

6.3 Структура ремонтного цикла, как разрабатывается. Выполнить таблицу22, пояснить пример.

6.4 Выполнить типовые структуры для: Механизированные крепи; Очистные комбайны; Скребковые конвейеры.

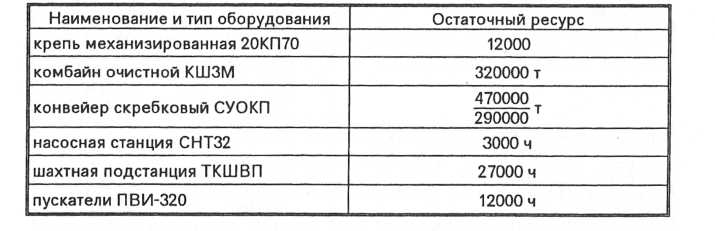

7. Выполнить расчет для разработки годового графика ППР с учетом остаточного ресурса. Оформить график ППР. Данные таблицы :

Исходными данными для построения "остаточной" структуры ремонтного цикла при имеющемся остаточном ресурсе являются плановая (расчетная) производительность участка в т/мес. и режим работы.

Предполагаем, что плановая производительность участка 30000 т/мес., режим работы: 3 рабочие смены по 6 ч, одна ремонтно-подготовительная - 6 ч, 25 рабочих дней в месяц.

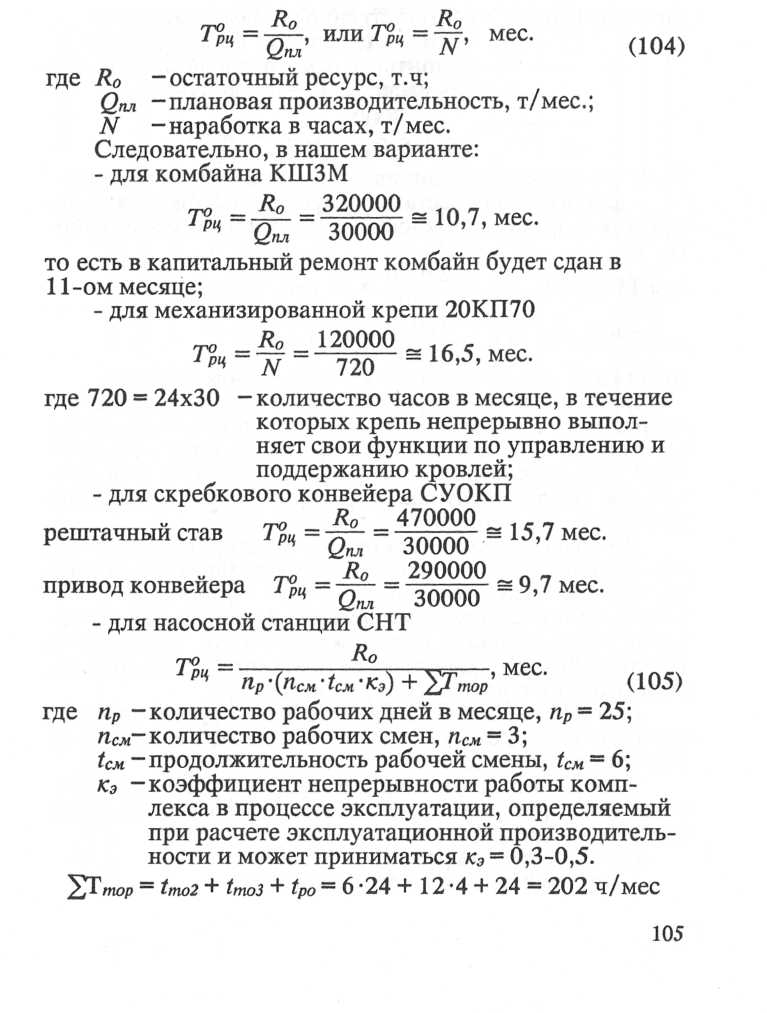

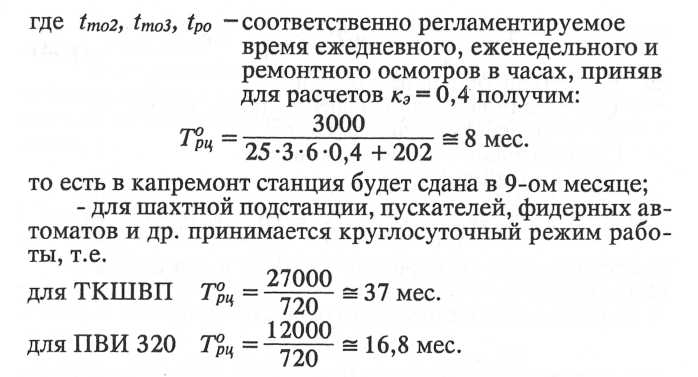

В общем виде продолжительность "остаточного" ремонтного цикла Торц для каждого вида оборудования определится из выражений:

то есть для них в текущем году капремонта не будет.

На основании этих расчетов разрабатывается годовой график ППР с учетом структуры РЦ в последние месяцы предыдущего года.

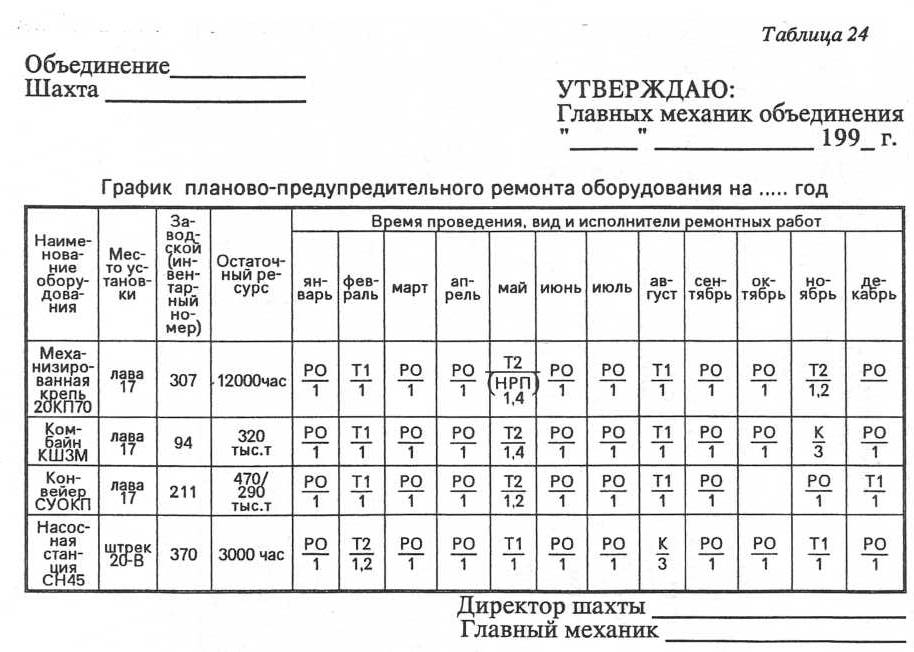

В типовую форму годового графика ППР, представленного в таблице 24, введена дополнительная графа "остаточного ресурса", что существенно повышает информативность графика.

Контрольные вопросы

1. Название комплекса работ по поддержанию работоспособности оборудования при его подготовке и использовании по назначению между ремонтами.

2. Структура ремонтного цикла определяет продолжительность межремонтного периода между различными видами плановых ремонтов (РО; Т; НРК; НРП; НРГ), продолжить

Практическое занятие№04

Тема : Дефектировка и сортировка изношенных деталей.

Составление браковочных карт.

Цель: Научиться определять дефекты деталей и узлов оборудования.

Входной контроль

1. Если рассматриваемая продукция имеет дефект, поясните, что это означает.

2. Поясните вид дефекта - конструктивные дефекты.

3. Поясните вид дефекта - производственные дефекты.

4. Поясните вид дефекта - Эксплуатационные дефекты.

Теоретический материал

Виды дефектов

Дефект - это каждое отдельное несоответствие параметра детали или сборочной единицы установленным требованиям.

Если рассматриваемая продукция имеет дефект, то это означает, что, по меньшей мере, один из показателей ее качества или параметров вышел за предельное значение или не выполняется (не удовлетворяется) одно из требований нормативной документации к признакам продукции.

Таблица 1 – виды дефектов

| Конструктивные дефекты | Производственные дефекты | Эксплуатационные дефекты |

| Несоответствие требованиям технического задания или установленным правилам разработки (модернизации) продукции. | Несоответствие требованиям нормативной документации на изготовление или поставку продукции. | Несоответствия требованиям документации, возникшие в результате эксплуатации |

| -малозначительные, -значительные и -критические. | -Явный дефект -Скрытый дефект -Устранимый дефект -Неустранимый дефект | |

Несоответствие требованиям технического задания или установленным правилам разработки (модернизации) продукции относится к конструктивным дефектам.

Несоответствия требованиям документации, возникшие в результате эксплуатации, относятся к эксплуатационным дефектам.

Многие дефекты выявляются при внешнем осмотре (визуально) и называются явными.

Явный дефект - это дефект, для выявления которого в нормативной документации, обязательной для данного вида контроля, предусмотрены соответствующие правила, методы и средства.

Если нормативной документацией предусмотрена проверка отсутствия какого-либо дефекта инструментом, прибором или разборкой контролируемого изделия, то такой дефект относится к категории явных, несмотря на невозможность его визуального обнаружения.

Скрытый дефект - это дефект, для выявления которого в нормативной документации, обязательной для данного вида контроля, не предусмотрены соответствующие правила, методы и средства.

Скрытые дефекты, как правило, выявляются после поступления продукции потребителю или при дополнительных, ранее не предусмотренных проверках, в связи с обнаружением других (явных) дефектов.

При разработке нормативной документации (главным образом, при установлении методов контроля изготовляемой или ремонтируемой продукции) все возможные дефекты подразделяют на: малозначительные, значительные; критические.

Указанное разделение дефектов производится для последующего выбора вида контроля качества продукции (выборочный или сплошной) и для назначения такой характеристики выборочного контроля, как риск потребителя (заказчика).

Малозначительный дефект - это дефект, который существенно не влияет на использование продукции по назначению и ее долговечность.

Отсутствие малозначительного дефекта можно контролировать выборочно при относительно высоком значении риска потребителя.

Значительный дефект - это дефект, который существенно влияет на использование продукции по назначению и (или) на ее долговечность, но не является критическим.

Контроль отсутствия значительного дефекта допускается осуществлять выборочно только при достаточно низком значении риска потребителя.

Критический дефект - это дефект, при наличии которого использование продукции по назначению практически невозможно или недопустимо.

Чтобы не пропустить критический дефект, контроль продукции должен быть сплошным и в ряде случаев - неоднократным.

Устранимый дефект - это дефект, устранение которого технически возможно и экономически целесообразно.

Неустранимый дефект - это дефект, устранение которого технически невозможно или экономически нецелесообразно.