VI. Степень точности изготовления зубчатых колес.

1. Определение скорости точки зацепления.

2. Выбор степени точности.

Согласно расчетному значению окружной скорости точки зацепления  и рекомендации таблицы 17 стр. 172, назначить девятую степень точности, которую реализовать либо методом копирования, либо обкатки.

и рекомендации таблицы 17 стр. 172, назначить девятую степень точности, которую реализовать либо методом копирования, либо обкатки.

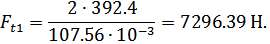

VII. Силовой расчет зубчатого редуктора.

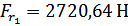

1. Определение окружной силы.

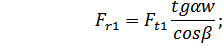

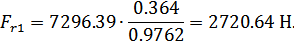

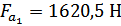

2. Определение радиальной силы.

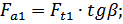

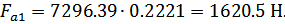

3. Определение осевой силы.

VIII. Проверочные прочностные расчеты.

1. Проверочный расчет на контактную выносливость рабочей поверхности зубьев колес.

Условие контактной выносливости:

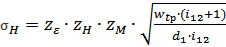

,

,

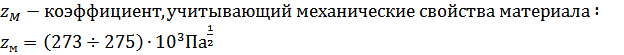

где:  – коэффициент, учитывающий влияние изменения длины контактной линии:

– коэффициент, учитывающий влияние изменения длины контактной линии:

где

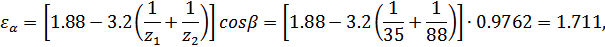

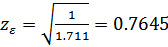

где  – торцевой коэффициент перекрытия:

– торцевой коэффициент перекрытия:

тогда  ;

;

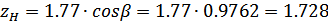

– коэффициент формы зуба: для зубчатых колес с эвольвентным профилем зуба

– коэффициент формы зуба: для зубчатых колес с эвольвентным профилем зуба  ;

;

;

;

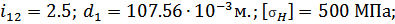

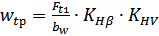

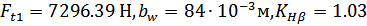

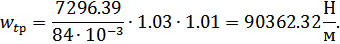

– расчётная удельная окружная сила:

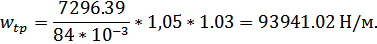

– расчётная удельная окружная сила:

,

,

где:

,

,

Тогда,

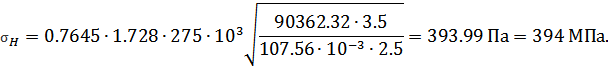

Далее определяется фактическое контактное напряжение:

Так как  то передача работает с недогрузкой.

то передача работает с недогрузкой.

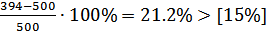

Недогрузка % =

Вывод: условие контактной выносливости выполняется, но при этом норматив на недогрузку превышен. Следует предложить ряд мероприятий по изменению сложившейся ситуации.

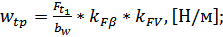

2. Проверочный расчет на изгибную выносливость.

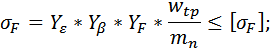

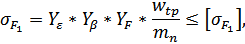

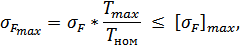

Условие изгибной выносливости имеет вид:

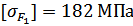

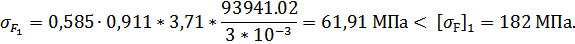

1) Для зубьев ведущего колеса:

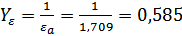

где: а)  ;

;

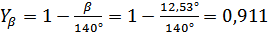

б)  ;

;

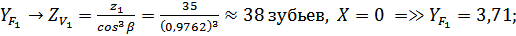

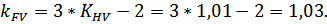

в)

г)

д)  ;

;

е)

где:  ;

;

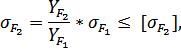

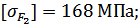

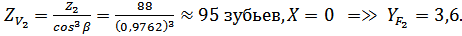

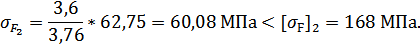

2) Для зубьев ведомого колеса:

где: а)

б)

Вывод: условие изгибной выносливости для зубьев ведущего и ведомого колес выполняется.

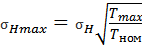

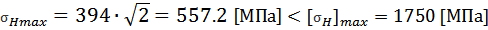

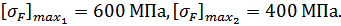

3. Проверочный расчет на контактную выносливость при кратковременных перегрузках.

; где

; где

Вывод: условие на контактную выносливость при кратковременных перегрузках выполняется.

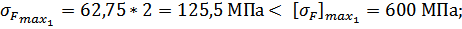

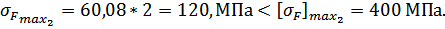

4. Проверочный расчет на изгибную выносливость при кратковременных перегрузках.

где:

Вывод: условие изгибной выносливости при кратковременных перегрузках для зубьев ведущего и ведомого колёс выполняется.

IX. Основные параметры редуктора.

Таблица 1

| №, п/п | Наименование параметра | Значение параметра |

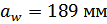

| 1 | Межосевое расстояние |

|

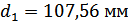

| 2 | Делительный диаметр шестерни |

|

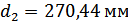

| 3 | Делительный диаметр колеса |

|

| 4 | Ширина шестерни |

|

| 5 | Ширина колеса |

|

| 6 | Модуль зацепления |

|

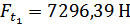

| 7 | Окружная сила |

|

| 8 | Радиальная сила |

|

| 9 | Осевая сила |

|

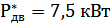

| 10 | Номинальная мощность |

|

| 11 | Угол наклона линии зуба |

|

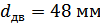

| 12 | Диаметр вала двигателя |

|

| 13 | Частота вращения ведущего вала |

|

| 14 | Частота вращения ведомого вала |

|

| 15 | Число зубьев шестерни |

|

| 16 | Число зубьев колеса |

|

| 17 | Передаточное отношение |

|

| 18 | Крутящий момент ведущего вала |

|

| 19 | Крутящий момент ведомого вала |

|

X . Расчёт валов.

1. Предварительный расчёт валов зубчатого редуктора:

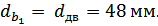

а) Ведущий вал:

К дальнейшему расчёту принимается

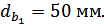

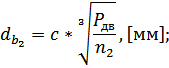

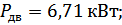

б) Ведомый вал:

где:

К дальнейшему расчету принимается

2. Предварительный выбор подшипников качения.

На данном этапе проектирования к установке на валы рекомендуется устанавливать радиально-упорные однорядные шарикоподшипники средней габаритной серии, например, ГОСТ 831-75:

Таблица 2

| D, мм | B, мм |

| 50 | 110 | 27 |

| 55 | 120 | 29 |

3. Первый этап эскизной компоновки зубчатого редуктора.

Эскиз строится в масштабе 1:1.

Эскиз представляет собой вид сверху на редуктор со снятой крышкой корпуса.

Эскиз позволяет определить: во-первых, расположение всех вращающихся элементов редуктора; во-вторых, точки приложения внешних сил, а также расстояния от данных точек до середин подшипниковых опор. Полученные сведения необходимы для составления расчетной схемы каждого вала редуктора.

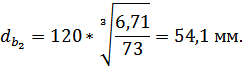

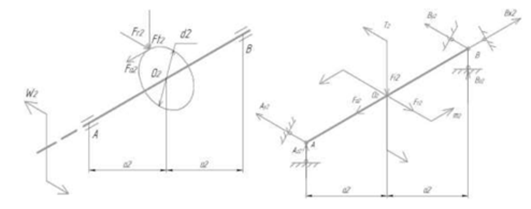

4. Расчет валов редуктора на статическую прочность.

Расчетная схема любого вала представляет собой 2-х опорную балку, при этом одна из опор является пространственным подвижным шарниром, а вторая пространственным неподвижным шарниром.

4.1. Составление расчетной схемы ведущего вала.

4.2. Определение опорных реакций.

Для этой цели составляются уравнения равновесия для произвольной пространственной системы сил. Прежде чем составить первое уравнение равновесия необходимо начало координатной системы (точку О) совместить с одной из шарнирных опор, например, опорой В, в которой пересекается большее количество неизвестных реактивных сил.

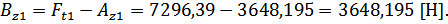

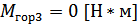

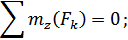

;

;

;

;

;

;

;

;

;

;

Где  ;

;

;

;

;

;

;

;

;

;

.

.

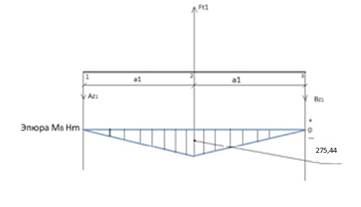

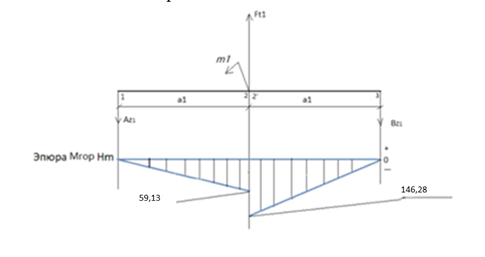

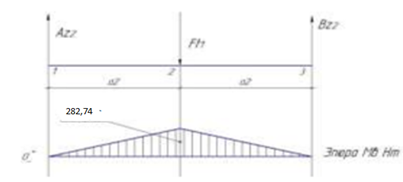

4.3. Построение эпюр изгибающих и крутящих моментов.

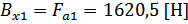

;

;

.

.

;

;

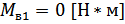

Вертикальная плоскость.

;

;

.

.

.

.

;

;

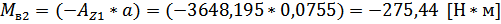

Горизонтальная плоскость

;

;

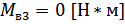

;

;

.

.

.

.

;

;

Эп.

Т1 = 392,4 [H*м];

Т2 = 0 [H*м];

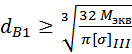

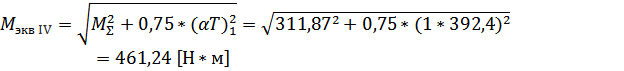

Вывод: сечение 2-2’ является опасным, т.к. в данном сечении возникают  Т1 = 392,4 [H*м];

Т1 = 392,4 [H*м];

4.4. Определение из условия прочности минимально допустимого диаметра ведущего вала в опасном сечении.

;

;

.

.

Вывод: так как dB1 = 38,1 мм, то к дальнейшему расчету по технологическим соображениям принимается dB1 = 50 мм, при этом статическая прочность вала обеспечивается.

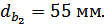

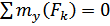

4.5. Составление расчетной схемы ведомого вала.

4.6. Определение опорных реакций.

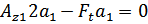

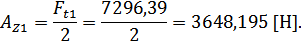

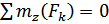

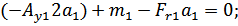

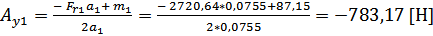

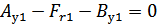

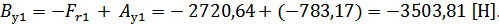

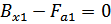

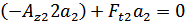

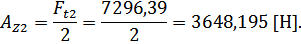

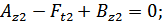

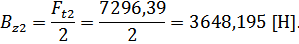

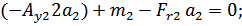

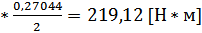

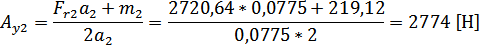

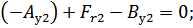

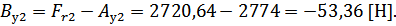

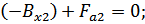

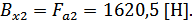

;

;

;

;

;

;

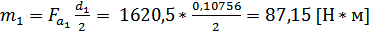

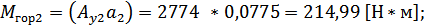

Где m2=Fa2*  =1620,5

=1620,5  ;

;

;

;

;

;

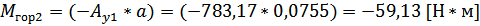

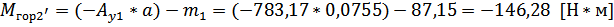

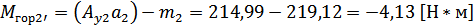

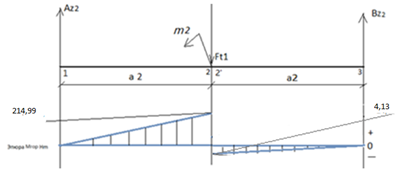

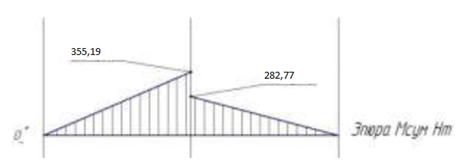

4.7. Построение эпюр изгибающих и крутящих моментов.

.

.

Вертикальная плоскость.

;

;

Горизонтальная плоскость.

;

;

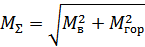

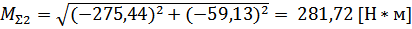

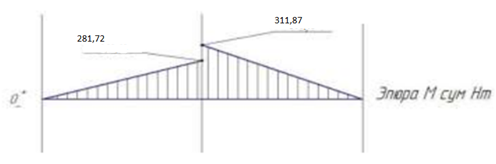

[Н ∗ м];

[Н ∗ м];

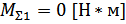

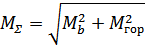

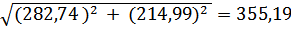

𝑀∑ 2 =  [Н ∗ м];

[Н ∗ м];

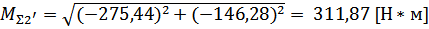

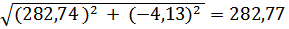

𝑀∑ 2 ′ =  [Н ∗ м];

[Н ∗ м];

[Н ∗ м].

[Н ∗ м].

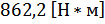

𝑇1 =

𝑇2 =

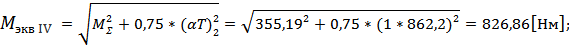

Вывод: сечение 2’-2 – опасное, т.к. в данном сечении возникают  = 355,19 Нм и Т= 862,2 Нм.

= 355,19 Нм и Т= 862,2 Нм.

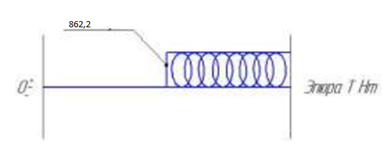

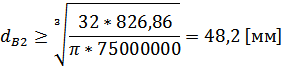

4.8. Определение из условия прочности минимально допустимого диаметра ведомого вала в опасном сечении

;

;

=75 МПа.

=75 МПа.

Вывод: к дальнейшему расчету по технологическим соображениям принимается dB2 = 55 мм, при этом статическая прочность вала обеспечивается.