Организация поточного производства намоточных изделий из композиционных материалов

Министерство образования и науки Российской Федерации

Федеральное государственное бюджетное образовательное учреждение

высшего образования

«Алтайский государственный технический университет

им. И.И. Ползунова»

Кафедра “Экономика и производственный менеджемнт”

Курсовой проект защищен с оценкой

Руководитель

Проекта кэн, доцен Н.А.Мягкова

(работы)

Организация поточного производства намоточных изделий из композиционных материалов

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

К КУРСОВОЙ РАБОТЕ

по дисциплине «Организация и управление производством»

КР 22.03.01.05.000 ПЗ

Курсовую работу выполнил

студент гр. МиТМ-41 Зенин М.Н.

____________________

Нормоконтролер ___________ к.э.н., доцент Н.А. Мягкова

Барнаул 2017

Задание на курсовой проект

По дисциплине: Организация и управление производством.

Выдано студенту гр. МиТМ – 41 М.Н. Зенину

Тема курсового проекта:

«Организация производства намоточных изделий из композиционных

материалов».

Вариант № 5.

Руководитель работы: Н. А. Мягкова, к.э.н., доцент

___________

подпись

Содержание

Задание на курсовой проект. 3

1 Экономические расчеты организации производства. 4

1.1 Исходные данные. 4

1.2 Расчет основных экономических показателей поточной линии. 7

1.2.1 Определениепотребногоколичестватехнологическогооборудования. 7

1.2.2 Расчетнеобходимогоколичестваосновных производственных рабочих (ОПР) 10

1.2.3 Расчет количества вспомогательных рабочих 11

1.2.4 Затраты на материалы при намотке. 14

1.2.5 Затраты на инструмент при механической обработке. 17

1.2.6 Затраты на потребление электрической энергии. 23

1.2.7 Расчет заработной платы основных производственных и вспомогательных рабочих. 25

1.2.8 Затраты на оборудование. 29

1.2.9 Общецеховыерасходы.. 32

1.2.10 Общезаводские расходы.. 33

Заключение. 34

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 2 |

| КР 22.03.01.05.000 ПЗ |

| Разраб. |

| Зенин М.Н. |

| Провер. |

| Мягкова Н.А. |

| Реценз. |

| Н. Контр. |

| Утверд. |

| Мягкова Н.А. |

| Содержание |

| Лит. |

| Листов |

| 34 |

| АлтГТУ,ФСТ,МиТМ-41 |

1 Экономические расчеты организации производства

1.1 Исходные данные

Для экономических расчетов организации производства необходимы исходные данные, содержащие показатели, участвующие в расчете, и их варианты, необходимые для формирования индивидуального задания для студентов. Исходные данные для расчета поточного производства композитной трубы приведены в таблице 1.1.

Таблица 1.1 – Исходные данные для экономического расчета

|

Показатели | Условное обозначение | Ед. измерения | № операции | ||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | ||||

| 1 | 2 | 3 | 4 | ||||||||

| Годовая потребность в композитных трубах для нефте-газовой промышленности | Lгод | км/год |

20 | ||||||||

| 1. Норма штучного времени | tшт | мин | 10 | t2-3* | 5 | 10 | 12 | 16 | 15 | ||

| 2. Разряд работ | 4 | 4 | 4 | 4 | 4 | 5 | 5 | ||||

| 3. Коэфф. доплат | Кдопл | % | 18 | 18 | 18 | 18 | 18 | 20 | 20 | ||

| 4. Оптовая цена оборудования | Цопт. | тыс. руб. | 3 000 | 90 | 4 | 600 | 980 | ||||

| 5. Транспортно-монтажные расходы | Ктр.м. | % | 1,1 | 1,1 | 1,1 | 1,1 | 1,1 | ||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | ||||

| 6. Установленная активная мощность | Муст | кВт | 26 | 1,0 | 3,0 | 0,5 | 8 | 3 | |||

| 7. Занимаемая площадь на единицу оборудования | S | м2 | 50 | 36 | 50 | 32 | 50 | ||||

| 8. Норма амортизации а) оборудования б) производственной площади | Ноб НS | % % |

16 2 | 12 2 | 8 2 | 16 2 | 10 2 | ||||

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 4 |

| КР 22.03.01.05.000 ПЗ |

| Разраб. |

| Зенин М.Н. |

| Провер. |

| Мягкова Н.А. |

| Реценз. |

| Н. Контр. |

| Утверд. |

| Мягкова Н.А. |

| Экономические расчеты организации производства |

| Лит. |

| Листов |

| 34 |

| АлтГТУ,ФСТ,МиТМ-41 |

Продолжение таблицы 1

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 5 |

| КР 22.03.01.05.000 ПЗ |

.1

| 9. Затраты на содержание и эксплуатацию оборудования в год | Псод.об | % | 20 | 16 | 14 | 14 | 18 | |||||||

| 10. Стоимость 1 м2 | С1кв.м. | руб. | 4500 | |||||||||||

| 11. Коэффициент использования волокна | kв | 0,6 – 0,75 (по вариантам) | ||||||||||||

| 12. Оптовая цена тефлоновой пленки | Цтеф | руб./м | 10 | |||||||||||

| 13.Длина трубы | ℓ | м | 1,5 | |||||||||||

| 14. Толщина стенки трубы | h | мм | 5 – 15 (по вариантам) | |||||||||||

| 15. Плотность эпоксидного связующего | ρсв | кг/м3 | 1,2 · 103 | |||||||||||

| 16. Оптовая цена эпоксидного связующего | Цсвяз. | руб./кг | 200 | |||||||||||

| 17. Цена электроэнергии за 1кВт/ч | Цэл | руб. | 3,7 | |||||||||||

| 18. Цеховые расходы | % | 180 | ||||||||||||

| 19. Общезаводские расходы | % | 240 | ||||||||||||

| 20. Единый социальный налог | Оесн | % | 30 | |||||||||||

| 21. Затраты на средства технического оснащения | % | 8 | 10 | 6 | 4 | 12 | 8 | 6

| ||||||

| 22.Категория ремонтной сложности, механическая | Rмех | Единицы ремонтнойсложности | 10 | 12 | 5 | 12 | 8 | 20 | 12 | |||||

| 23. Категория ремонтной сложности, электрическая | Rэл | Единицы ремонтной сложности | 5 | 30 | 8 | 12 | 8 | 18 | 32 | |||||

Примечание*. Норма штучного времени второй и третьей операции (t2-3) рассчитывается по скорости намотки (см. таблицу 1.2 и формулу 1.3)

Таблица 1.2 – Таблица по варьируемым показателям

| Скорость намотки Vнам, м/мин. | Толщина стенки трубы h, мм | Тип волокна | Коэффициент использования волокна kв, % | Диаметр трубы Φ, м |

| 0,02 | 5 | УВ | 70 | 0,15 |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 6 |

| КР 22.03.01.05.000 ПЗ |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 7 |

| КР 22.03.01.05.000 ПЗ |

1.2 Расчет основных экономических показателей поточной линии

Расчет ведется по следующей схеме:

· Определение потребного количества технологического оборудования;

· Расчет необходимого количества основных производственных рабочих;

· Расчет количества вспомогательных рабочих;

· Разработка калькуляции себестоимости композитной трубы.

1.2.1 Определение потребного количества технологического оборудования

- Годовая программа запуска:

Nзап=Nвып  (1+Кнзп) = 3160

(1+Кнзп) = 3160  (1+0,06) = 3350 шт. (1.1)

(1+0,06) = 3350 шт. (1.1)

где Nвып – годовая программа выпуска, шт;

Кнзп – коэффициент незавершенного производства (0,06);

- Годовая программа выпуска:

Nвып=Тэф.год  60/tшт =3950

60/tшт =3950  60/75=3160 шт. (1.2)

60/75=3160 шт. (1.2)

где Тэф.год – годовой эффективный фонд времени работы оборудования, при двусменном режиме работы Тэф.год = 3950 ч;

tшт – норма штучного времени (мин), в данном случае она определяется по ведущему звену, связанному с намоткой трубы заданной длины, и ее отверждению, т.е. t2-3;

t2-3– продолжительность 2 и 3-й операции (мин).

t2-3 =ℓ/Vнам = 1,5/0,02= 75 минут (1.3)

где ℓ – длина трубы, м;

Vнам – скорость намотки, м/мин.

- Годовая программа выпуска труб на одной автоматической линии (км):

L = Nвып  ℓ = 3160

ℓ = 3160  1,5 = 4740 м = 4,74км

1,5 = 4740 м = 4,74км

- Количество автоматических линий для удовлетворения годовой потребности:

Kавт.лин = Lгод/L=20/4,74 = 4,21  5 линии (1.4)

5 линии (1.4)

где Lгод – годовая потребность в композитных трубах (таблица 2.1).

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 8 |

| КР 22.03.01.05.000 ПЗ |

Результаты расчета по формуле (2.4) округляют до большего целого числа.

- Расчетное количество оборудования по операциям (№ 2-3, 5, 6, 7, 8):

Коб= tшт.i/r , (1.5)

где tшт.i – норма штучного времени на i-й операции (мин);

r – такт автоматической линии (мин),

r = Тэф.год60/ Nзап  Kавт.лин.= 3950

Kавт.лин.= 3950  60/5025

60/5025  3 = 16 мин (1.6)

3 = 16 мин (1.6)

Коб 2-3= 75/15 = 5

Коб 5= 10/15 = 0,66  1

1

Коб 6= 12/15 = 0,8  1

1

Коб 7= 16/15 = 1,06  1

1

Коб 8= 15/15= 1

- Расчетное количество оборудования всегда целое число, определяют округлением до ближайшего целого числа с таким расчетом, чтобы коэффициент загрузки не превышал 1,15.

Коэффициент загрузки оборудования равен отношению расчетного количества оборудования к принятому:

Кзаг = Коб.расч./Коб.прин.

Средний коэффициент загрузки оборудования kзаг определяют как среднее арифметическое значений Кзаг.

Кзаг2-3 = 5/5 = 1

Кзаг5 = 0,66/1 = 0,66

Кзаг6 = 0,8/1 = 0,8

Кзаг7 = 1,06/1 = 1,06

Кзаг8 = 1/1 = 1

Кзаг = ∑Кзаг.i./n=(1+0,66+0,8+1,06+1)/5=0,904, условие выполняется.

Результаты расчета оборудования заносим в таблицу 1.3.

Таблица 1.3 – Результаты расчета оборудования

| № операции | Количество оборудования | Коэфф. загрузки, Кзаг | Средний коэфф. загрузки, kзаг | Категория ремонтной сложности | ||

| Расчетное Коб | Принятое Коб | Мех. | Электр. | |||

| 2-3 | 5 | 5 | 1 | 0,904 | 12 | 30 |

| 5 | 0,66 | 1 | 0,66 | 12 | 12 | |

| 6 | 0,8 | 1 | 0,8 | 8 | 8 | |

| 7 | 1,06 | 1 | 1,06 | 20 | 18 | |

| 8 | 1 | 1 | 1 | 12 | 32 | |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 9 |

| КР 22.03.01.05.000 ПЗ |

1.2.2 Расчет необходимого количества основных производственных рабочих (ОПР)

Явочное количество ОПР определяют по формуле

Кяв = Тгод/Фпр  Квн, (2.1)

Квн, (2.1)

где Тгод– трудоемкость работ на годовую программу на данной операции, ч;

Фпр – годовой эффективный фонд времени рабочего, Фпр = =1725 ч;

Квн – коэффициент выполнения норм (Квн= 1,2).

Трудоемкость работ на трудовую программу

Тгод = tшт.i  Nзап

Nзап  Kавт.лин /60 .

Kавт.лин /60 .

Рассчитываем явочное количество ОПР для 2-3, 5, 6, 7 и 8-й операций, явочное принятое количество ОПР (Кяв.принятое) определим округлением расчетного (Кяв.расчет.) по правилам математического округления. Списочное количество ОПР определим суммой Кяв.расчет. по всем операциям.

Тгод 2-3 = 75  3350

3350  5/60 = 20937,5 ч Кяв2-3 = 20937,5/1725

5/60 = 20937,5 ч Кяв2-3 = 20937,5/1725  1,2 = 10,11

1,2 = 10,11  10

10

Тгод 5 = 10  3350

3350  5/60 = 2791,6 ч Кяв5 = 2791,6/1725

5/60 = 2791,6 ч Кяв5 = 2791,6/1725  1,2 = 1,35

1,2 = 1,35  1

1

Тгод 6 = 12  3350

3350  5/60 = 3350 ч Кяв6 = 3350/1725

5/60 = 3350 ч Кяв6 = 3350/1725  1,2 = 1,62

1,2 = 1,62  2

2

Тгод 7 = 16  3350

3350  5/60 = 4466,6 ч Кяв7 = 4466,6/1725

5/60 = 4466,6 ч Кяв7 = 4466,6/1725  1,2 = 2,16

1,2 = 2,16  2

2

Тгод 8 = 15  3350

3350  5/60 = 4187,5 ч Кяв8 = 4187,5/1725

5/60 = 4187,5 ч Кяв8 = 4187,5/1725  1,2 = 2,02

1,2 = 2,02  2

2

Полученные значения сводим в таблицу 1.4.

Таблица 1.4 - Численность основных рабочих

| № операции | 2-3 | 5 | 6 | 7 | 8 |

| Кяв.расчет. | 10,11 | 1,35 | 1,62 | 2,16 | 2,02 |

| Кяв.принятое | 10 | 1 | 2 | 2 | 2 |

| Кспис. | 17 | ||||

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 10 |

| КР 22.03.01.05.000 ПЗ |

1.2.3 Расчет количества вспомогательных рабочих

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 11 |

| КР 22.03.01.05.000 ПЗ |

Расчет ведется по категориям ремонтной сложности обслуживаемого ими оборудования. Для действующих автоматических линий учитывается ремонтная сложность операций 1, 2-3 и 4-й.

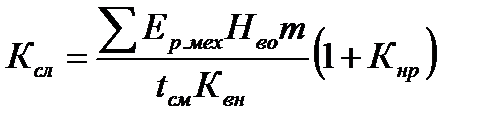

1. Численность слесарей по механическому ремонтному обслуживанию механической части оборудования определяют по формуле

, (3.1)

, (3.1)

где ∑Ер.мех – общая сумма ремонтной сложности механической части всего оборудования, РЕ. Определяется умножением ремонтной сложности соответствующей операции (таблица 1.1) на количество принятого оборудования (таблица 1.3);

Нво – норма времени обслуживания на 1 ремонтную единицу в смену (0,8 мин/1 РЕ);

m – число смен работы, m=2;

tсм – продолжительность одной смены (480 мин);

Квн – коэффициент выполнения норм слесарей (1,1);

Кнр – коэффициент, учитывающий несвойственные работы (0,1).

Результат расчета округляем до ближайшего целого и принимаем такое количество слесарей по механическому ремонту и обслуживанию механической части оборудования.

∑Rмех

∑Rмех  Кобприн=75

Кобприн=75

Ксл=  (1+0,1) = 0,25

(1+0,1) = 0,25  1

1

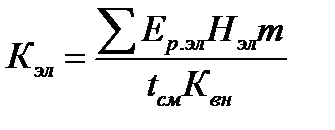

2. Численность слесарей по межремонтному обслуживанию электрической части оборудования определяем по формуле

, (3.2)

, (3.2)

где ∑Ер.эл – общая сумма ремонтной сложности электрической части всего оборудования, РЕ. Определяется умножением ремонтной сложности соответствующей операции на количество принятого оборудования;

Нэл – норма времени обслуживания на одну ремонтную единицу в смену (0,9 мин/1 РЕ).

Результат расчета округляем до ближайшего целого и принимаем такое количество электриков по межремонтному обслуживанию электрической части оборудования.

∑Eрэл=∑Rэл  Кобприн=163

Кобприн=163

Кэл=  (1+0,1) = 0,55

(1+0,1) = 0,55  1

1

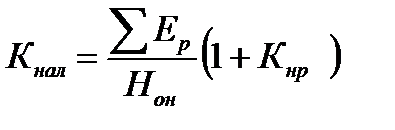

3. Численность наладчиков определяем по формуле

, (3.3)

, (3.3)

где ∑Ер – суммарное количество единиц ремонтной сложности всего оборудования, РЕ;

Нон – норма обслуживания на одного наладчика (200 РЕ/1 нал.).

Результат расчета округляем до ближайшего целого и принимаем такое количество наладчиков.

Вспомогательные рабочие выполняют работы по 3-му разряду.

Кнал=  (1+0,1) = 0,11

(1+0,1) = 0,11  1

1

Результаты расчетов по формулам (3.1), (3.2) и (3.3) необходимо занести в таблицу 1.5.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 12 |

| КР 22.03.01.05.000 ПЗ |

Таблица 1.5 - Численность вспомогательных рабочих

| Категория вспомогательных рабочих | Слесари по механическому ремонтному обслуживанию | Слесари по межремонтному обслуживанию электрической части оборудования | Наладчики |

| Красчет. | 0,25 | 0,55 | 0,11 |

| Кпринятое | 1 | 1 | 1 |

| Итого вспомогательных рабочих, Ксп.всп. | 3 | ||

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 13 |

| КР 22.03.01.05.000 ПЗ |

1.2.4 Затраты на материалы при намотке

В соответствии с технологическим процессом намотки на автоматической линии происходит потребление определенных материалов, т.е. осуществляются затраты на расходные материалы: антиадгезионную тефлоновую пленку, армирующее волокно и связующее.

1. Затраты на антиадгезионную пленку определяются потребным на одно изделие количеством тефлоновой пленки и ее стоимостью:

З1теф. = Цтеф.  ℓ =10

ℓ =10  1,5 = 15 руб. (4.1)

1,5 = 15 руб. (4.1)

где Цтеф – оптовая цена тефлоновой пленки, руб./м;

ℓ – длина трубы, м.

Годовые затраты на антиадгезионную пленку:

Зтеф. = З1теф.  Nвып.= 15

Nвып.= 15  3160 = 47400 руб. (4.2)

3160 = 47400 руб. (4.2)

2. Затраты на армирующее волокно.

При намотке затраты на армирующее волокно состоят из затрат на волокно для катушек вертлюга и затрат на волокно для продольного армирования (бобина):

Звол. = Звол.кат. + Звол.боб.= 712665,8 + 4566197,68 = 5278863,48 руб. (4.3)

где Звол.кат. = Цвол.кат.  Мвол.кат.=500

Мвол.кат.=500  1425,3316 = 712665,8 руб.

1425,3316 = 712665,8 руб.

Звол.боб. = Цвол.боб.  Мвол.боб.= 400

Мвол.боб.= 400  11415,4942 = 4566197,68 руб.

11415,4942 = 4566197,68 руб.

Здесь Мвол.кат. и Мвол.боб. – масса волокон катушечных и бобинных соответственно, задействованных в годовом выпуске композитных труб.

Определим массу волокна, идущего на изготовление труб длиной ℓ, диаметром Φ и толщиной стенки h (см. таблицу 1.2).

Объем трубы равен:

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 14 |

| КР 22.03.01.05.000 ПЗ |

Vтрубы= π  (Φ

(Φ  h)

h)  h

h  ℓ = 0,003 м3 (4.4)

ℓ = 0,003 м3 (4.4)

В этом объеме количество армирующего волокна зависит от коэффициента использования волокна (таблица 1.2):

Vвол. = kв  Vтрубы = 0,70

Vтрубы = 0,70  0,003 = 0,002 м3 (4.5)

0,003 = 0,002 м3 (4.5)

С учетом того, что определено 8+1 частей армирующих волокон, объем катушечного волокна составляет 1/9 (0,111) от общего объема волокна, а бобинного – 8/9 (0,889). Зная плотность армирующих волокон (таблица 2.6), можно определить массу каждого из них в годовом объеме выпуска:

Мвол.кат. = 0,111  ρвол.

ρвол.  kв

kв  Vтрубы

Vтрубы  Nвып.(4.6)

Nвып.(4.6)

Мвол.кат. = 1425,3316  1426 кг

1426 кг

Мвол.боб. = 0,889  ρвол

ρвол  .kв

.kв  Vтрубы

Vтрубы  Nвып. (4.7)

Nвып. (4.7)

Мвол.боб. = 11415,50  11416 кг

11416 кг

Данные по стоимости волокон приведены в таблице 1.6, где также даны значения плотности для трех типов волокон.

Таблица 1.6 - Данные по намоточным волокнам

| Показатели | Условное обозначение | Ед. измерения | Значение |

| Плотность армирующих волокон: |

ρвол |

кг/м3 | |

| стеклянное волокно | 1,45· 103 | ||

| Оптовая цена стеклянного волокна, ровнинг в бобине (СВ) | Цвол.боб. | руб./кг | 180 |

| Оптовая цена стеклянного волокна, нить в катушке (СВ) | Цвол.кат. | руб./кг | 300 |

3.Затраты на связующее определим по формуле

Зсвяз. = (1+kпотерь) Цсвяз.  Мсвяз.(4.8)

Мсвяз.(4.8)

Зсвяз.=(1+0,0012)  200

200  3412,8= 683379,072 руб

3412,8= 683379,072 руб

где Цсвяз. – оптовая цена связующего, руб./кг;

Мсвяз. – масса связующего, необходимого для выполнения годовой программы выпуска труб, кг;

kпотерь – коэффициент технологических потерь связующего при намотке (для метода КППН он равен 0,0012).

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 15 |

| КР 22.03.01.05.000 ПЗ |

Для нахождения массы связующего используем его вклад в объем трубы, равный (1- kв), где kв – коэффициент использования волокна или его объемное содержание. Следовательно, получаем

Мсвяз. = ρсвяз.  (1

(1  kв)

kв)  Vтрубы

Vтрубы  Nвып.

Nвып.

Мсвяз= 1200  (1

(1  0,70)

0,70)  0,003

0,003  3160 = 3412,8 кг

3160 = 3412,8 кг

Таблица 1.7 – Затраты на основные материалы при изготовлении композитных труб

| Материал | Антиадгезив | Волокно | Связующее |

| Затраты, руб. | 47400 | 5278863,48 | 683379,072 |

| Итого затраты на основные материалы, руб. | 6009642,55 | ||

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 16 |

| КР 22.03.01.05.000 ПЗ |

1.2.5 Затраты на инструмент при механической обработке

Механическая обработка осуществляется на четвертой, шестой и седьмой операциях поточной линии по производству композитных труб.

Основные параметры, характеризующие механическую обработку, представлены в таблице 1.8

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 17 |

| КР 22.03.01.05.000 ПЗ |

Таблица 1.8 - Основные параметры механической обработки композитов

| Показатели | Условноеобозначение | Ед. измерения | Значение |

| Количество оборотов (черновая обработка) | Nоб.черн. | об/мин | 1 000 |

| Ширина точения резцом с напайной пластиной при черновой обработке | ωчерн. | Мм | 0,3 |

| Стойкость твердосплавной пластины при черновой обработке | tст.черн. | мин | 40 |

| Количество оборотов (чистовая обработка) | Nоб.чист. | об/мин | 3 000 |

| Ширина точения резцом с пятигранной пластиной при чистовой обработке | ωчист. | Мм | 0,3 |

| Стойкость твердосплавной пластины при чистовой обработке | tст.чист. | мин | 60 |

| Цена режущего инструмента: пятигранная пластина напайная пластина алмазный диск абразивный круг | Цпят. Цнап. Цалм.диск Цабр.круг | руб. | 400 160 380 140 |

| Стоимость одной переточки | Цпер | руб. | 2,4 |

Операция № 4 представляет собой отделение от общей композитной трубы фрагмента заданной длины алмазным отрезным инструментом (диском). На автоматической линии используются дисковые пилы диаметром 320 мм с алмазными режущими кромками. Они применяются для распиловкиизделий из композиционных материалов при скоростях вращения 3600 об/мин. При механической обработке может дополнительно применяться синтетическая охлаждающая жидкость (СОЖ). Срок службы СОЖ длительный, но требуется пополнение в связи с незначительными потерями в процессе использования, однако в рассматриваемом производстве применение СОЖ не предусмотрено.

Стойкость алмазного отрезного инструмента (диска типа АОК) зависит при данной скорости вращения от типа материала. Стойкость инструмента для стеклопластика tст=25 мин.

Время работы алмазного отрезного диска (tрез) определяется скоростью подачи инструмента и глубиной резания, т.е. толщиной стенки композитной трубы. Однако в данной автоматической линии оправка одновременно с вращением испытывает и продольное осевое перемещение со скоростью Vнам. Поэтому за время полного оборота Твращ. оправка смещается на расстояние

Δℓ = Vнам.  Твращ.

Твращ.

Важно, чтобы это расстояние было меньше толщины алмазного отрезного диска (для диска диаметром 320 мм толщина составляет 1,5 мм), иначе разрезание будет проходить по спирали. Необходимо убедиться в этом для скорости вращения оправки 1 об/с, при которой период вращения равен 1 с.

Если результаты проверки положительны (Δℓ<1,5 мм), необходимо убедиться в том, что алмазный отрезной диск при нормативной глубине резания (мм на один оборот режущего инструмента) (глубина резания стеклопластика алмазным отрезным инструментомδ=0,25мм/оборот) способен произвести распиловку композиционного материала толщиной h за один оборот оправки. При скорости вращения отрезного диска 3600 об/мин (60 об/с) и глубине резания δ диск способен отрезать трубу с толщиной стенки hрасч. = 60  δ .

δ .

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 18 |

| КР 22.03.01.05.000 ПЗ |

Если выполняется условие hрасч.>h, то отрезание фрагмента трубы произойдет за один оборот оправки, т.е. за время, равное 1 с, т.е.

tрез = Твращ. = 1 с,

где Твращ – время одного оборота оправки с отвержденной трубой, с.

Таким образом, при выполнении годовой программы выпуска труб операция разрезания имеет продолжительность

Трез. = tрез.  Nвып. (5.1)

Nвып. (5.1)

В результате сравнения параметра стойкости алмазных отрезных инструментов (таблица 1.7) и продолжительности резания можно определить годовую потребность в отрезном инструменте на одну автоматическую линию:

Nалм.диск. = Трез../ tст, (5.2)

где tст – стойкость алмазного отрезного инструмента, мин (таблица 2.9).

Результат расчета необходимо округлить до ближайшего большего целого числа.

Затраты на режущий материал по операции № 4 для всех автоматических линий составляют

Залм.диск = Кавт.лин.  Цалм.диск.

Цалм.диск.  Nалм.диск., (5.3)

Nалм.диск., (5.3)

где Кавт.лин. – количество автоматических линий (формула 1.4).

Vнам= 0,03 м/мин=0,5 мм/с

Δℓ = 0,02  1 = 0,02<1,5 мм, условие выполняется

1 = 0,02<1,5 мм, условие выполняется

hрасч. = 60  0,32=19,2

0,32=19,2

Трез.= 1  3160=3160 с;

3160=3160 с;

Nалм.диск.=3160/30=106 (на одну линию)

Залм.диск=5·380·106=201400 руб.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 19 |

| КР 22.03.01.05.000 ПЗ |

Операция № 6 представляет собой механическую зачистку оправок, удаленных из трубы, и предназначенных для дальнейшего использования в автоматической линии. Эту операцию выполняют вручную шлифовальным кругом в случае, когда на оправке остаются наплывы отвержденного связующего. Так как в технологическом процессе используется антиадгезионная тефлоновая пленка, вероятность появления наплывов минимальная. В связи с этим годовые затраты на инструмент по данной операции определяются стоимостью одного абразивного круга (см. таблицу 1.8).

Забр.круг=Цабр.круг=140 руб.

Операция № 7 – это токарная обработка фрагмента трубы после удаления оправки на операции №5. Токарная обработка осуществляется на токарно-винторезном станке, позволяющем проводить точение, обработку кромок и др. При механической обработке композитных труб используют два типа точения:

- токарная черновая обработка;

- токарная чистовая обработка.

Продолжительность операции № 7 определена в таблице 1.1 и относится только к точению, т.е. черновой и чистовой обработке композитной трубы, остальные исходные данные приведены в таблице 1.8.

Расчет затрат на режущий инструмент для каждого вида механической обработки

Зин = Nин× Цин + Ппер×Спер , (5.4)

где Зин – затраты на инструмент на операции, руб.;

Цин – цена режущего инструмента, руб.;

Ппер – количество допускаемых переточек;

Спер – стоимость одной переточки, руб.;

Nин – количество инструмента (резцов) для каждого вида обработки.

При черновой обработке композитной трубы продолжительность черновой операции

Tмаш.черн =ℓ / ωчерн  Nоб.черн., (5.5)

Nоб.черн., (5.5)

Tмашчерн= 1500/ 0,3  1000 = 5 мин

1000 = 5 мин

где ℓ – длина трубы, мм;

ωчерн. – ширина обработки инструментом за один оборот, мм;

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 20 |

| КР 22.03.01.05.000 ПЗ |

Nоб.черн. – количество оборотов изделия при черновой обработке на токарном станке, об/мин.

При чистовой обработке композитной трубы продолжительность чистовой операции

Tмаш чист =ℓ / ωчист.  Nоб.чист., (5.6)

Nоб.чист., (5.6)

Tмашчист= 1500/0,3  3000 = 1,67

3000 = 1,67  2 мин

2 мин

где Nоб.чист. – количество оборотов изделия при чистовой обработке на токарном станке, об/мин.

Количество допускаемых переточек инструмента при черновой обработке

Ппер.черн. = Nвып.  Tмашчерн./tст.черн., (5.7)

Tмашчерн./tст.черн., (5.7)

Ппер.черн.= 3160  5/40 = 395

5/40 = 395

где tст.черн. – стойкость твердосплавного инструмента при черновой обработке между двумя переточками, мин.

Резцы с напайной пластиной могут иметь не более 10 переточек, так как при каждой переточке снимается часть твердого сплава (0,5 мм), а допустимый размер паяного соединения пластины с телом резца не может быть меньше 5 мм (первоначально у нового резца – 10 мм). Это приводит к необходимости замены резцов в процессе работы через каждые 10 переточек, т.е. при выполнении программы выпуска необходимо использовать количество резцов:

Nрез.нап. = Nвып.  Tмашчерн./ 10

Tмашчерн./ 10  tст.черн. (5.8)

tст.черн. (5.8)

Nрез.нап. = 3160  5/10

5/10  40 = 39,5

40 = 39,5  40

40

При чистовой обработке композитных труб используется резец с пятигранной твердосплавной пластиной, позволяющей за счет перемещения граней увеличить продолжительность его работы в десять раз за счет двухстороннего использования пластины. Пластины переточке не подлежат, а происходит их замена после выработки ресурса, опре

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 21 |

| КР 22.03.01.05.000 ПЗ |

деляемого стойкостью инструмента tст.чист.. Тогда количество пластин, необходимых для выполнения программы выпуска композитных труб,

Nрез.пятигр. = Nвып.  Tмаш чист./tст.чист., (5.9)

Tмаш чист./tст.чист., (5.9)

Nрез.пятигр.= 3160  2/60 = 105,33

2/60 = 105,33  106

106

где tст.чист. – стойкость твердосплавного инструмента при чистовой обработке, мин;

Nвып – программа выпуска изделий, шт.

Общее количество допускаемых переточек инструмента при токарной обработке композитных труб

Ппер. = Ппер.черн. = 395

Таким образом, затраты на инструмент в операции №7 будут равны

Зин. = Ппер.черн.  Цпер. + Nрез.нап.

Цпер. + Nрез.нап.  Цнап. + Nрез.пятигр.

Цнап. + Nрез.пятигр.  Цпят. (5.10)

Цпят. (5.10)

Зин.= 395  2,4 + 40

2,4 + 40  160 + 106

160 + 106  400 = 49748 руб.

400 = 49748 руб.

Полученные результаты по расчету затрат на инструмент заносим в таблицу 1.9.

Таблица 1.9 - Годовые затраты на инструмент при механической обработке

| Операция | Инструмент | Затраты |

| № 4 | алмазный отрезной диск | 201400 |

| № 6 | абразивный круг | 140 |

| № 7 | резцы с напайной пластиной, резцы с пятигранной твердосплавной пластиной | 49748 |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 22 |

| КР 22.03.01.05.000 ПЗ |

1.2.6 Затраты на потребление электрической энергии

Стоимость силовой электроэнергии

Сэл.сил.=Wгод  Цэл = 511201,152

Цэл = 511201,152  3,7 = 1891444,26 руб. (6.1)

3,7 = 1891444,26 руб. (6.1)

где Цэл – цена электроэнергии, руб./кВт·ч;

Wгод– расход силовой электроэнергии в год, кВт·ч:

Wгод=Макт  Фд.см

Фд.см  .m

.m  kзаг(6.2)

kзаг(6.2)

Wгод = 142,8  1980

1980  2

2  0,904 = 511201,152 кВт·ч

0,904 = 511201,152 кВт·ч

где Фд.см- действительный годовой фонд времени работы оборудования для 1 смены, Фд.см=1980 ч;

m – количество смен;

kзаг – средний коэффициент загрузки оборудования (значение этого коэффициента взять из таблицы 1.3);

Макт– сумма активных мощностей, кВткВт·ч:

Макт=ΣКобМуст.kспр, (6.3)

Макт=142,8 кВт·ч

где Коб – количество оборудования по операциям (таблица 1.3);

Муст – установленная активная мощность (таблица 1.1);

kспр – коэффициент использования электрооборудования по времени и мощности. Значения коэффициента kспр для операций поточной линии различны, так как на 5-ю и последующие операции поступают изделия от всех автоматических линий поточного производства. В таблице 1.10 приведены значения этих коэффициентов.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 23 |

| КР 22.03.01.05.000 ПЗ |

Таблица 1.10 - Коэффициенты использования электрооборудования

| Операция | kспр |

| Автоматическая линия, 1-2-3 | 234 |

| Операция № 4 | 0,45 |

| Операция № 5 | 1,8 |

| Операция № 6 | 0,35 |

| Операция № 7 | 7,2 |

| Операция № 8 | 2,7 |

Определяем стоимость силовой электроэнергии (формула 6.1), а затем – стоимость силовой электроэнергии на 1 изделие:

Ссил.эл.1=Ссил.эл./Nзап = 1891444,26/3350 =564,61 руб. (6.4)

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 24 |

| КР 22.03.01.05.000 ПЗ |

1.2.7 Расчет заработной платы основных производственных и вспомогательных рабочих

Общий фонд заработной платы основных производственных рабочих (ОПР) состоит из основной заработной платы, дополнительной заработной платы и премий:

Зобщ=Зосн+Здоп+П (7.1)

Основная заработная плата

Зосн.=Зтар·Кр.к.·Кдопл, (7.2)

где Кр.к.- районный коэффициент, по Алтайскому краю 1,15;

Кдопл – коэффициент доплат (таблица 1.1);

Зтар – тарифная заработная плата:

Зтарi =Тгодi·Чj, (7.3)

где Тгодi – трудоемкость годовой программы на i-й операции;

Чj – часовая тарифная ставка j-го разряда.

Чj=.Ч1·Кj, (7.4)

где Кj – тарифный коэффициент j-го разряда;

Ч1 – часовая тарифная ставка 1-го разряда;

Ч1=Ксоот  .Зmin/ Фдм = 3

.Зmin/ Фдм = 3  7500/140 = 160,7 (7.5)

7500/140 = 160,7 (7.5)

где Ксоот. – коэффициент соответствия тарифной заработной плате

(Ксоот.=3);

Зmin – минимальная заработная плата (МРОТ, 7500 руб.);

Фдм – действительный фонд времени одного рабочего за месяц

(140 часов).

Для рабочих, обслуживающих автоматическую линию, а также 5 и 6-ю операции (4-й разряд) К4=1,35, для рабочих, обслуживающих 7 и 8-ю операции (5-й разряд) тарифный коэффициент К5=1,54. Эти коэффициенты позволяют рассчитать часовую тарифную ставку этих разрядов Ч4 и Ч5.

Ч4 = 160,7  1,35 = 217

1,35 = 217

Ч5 = 160,7  1,54 =

1,54 =

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 25 |

| КР 22.03.01.05.000 ПЗ |

247

Определяем трудоемкость годовой программы на операциях автоматической линии:

Тгод1=tшт1  Nзап/60 (7.6)

Nзап/60 (7.6)

Тгод1=10  3350/60 = 558,3

3350/60 = 558,3

Тгод2-3=75  3350/60 = 4187,5

3350/60 = 4187,5

Тгод4=5  3350/60 = 279,2

3350/60 = 279,2

Тгод5=10  3350/60 = 558,3

3350/60 = 558,3

Тгод6=12  3350/60 = 670

3350/60 = 670

Тгод7=16  3350/60 = 893,4

3350/60 = 893,4

Тгод8=15  3350/60 = 837,5

3350/60 = 837,5

Аналогично определяем трудоемкость годовой программы на других операциях. По формуле (7.3) определяем Зтар для первой и последующих операций.

Зтар 1=558,3  217 = 121151,1 Зосн1=121151,1

217 = 121151,1 Зосн1=121151,1  1,15

1,15  1,18= 164402,043

1,18= 164402,043

Зтар 2-3=4187,5  217 = 908689,5 З2-3= 908689,5

217 = 908689,5 З2-3= 908689,5  1,15

1,15  1,18= 1233061,8

1,18= 1233061,8

Зтар4=279,2  217 = 60586,4 З4=60586,4

217 = 60586,4 З4=60586,4  1,15

1,15  1,18= 82215,7448

1,18= 82215,7448

Зтар 5=558,3  217 = 121151,1 З5=121151,1

217 = 121151,1 З5=121151,1  1,15

1,15  1,18= 164402,043

1,18= 164402,043

Зтар6=670  217 = 145390 З6=145390

217 = 145390 З6=145390  1,15

1,15  1,18= 197294,23

1,18= 197294,23

Зтар7=893,4  247 = 220669,8 З7=220669,8

247 = 220669,8 З7=220669,8  1,15

1,15  1,20= 304524,324

1,20= 304524,324

Зтар8=837,5  247 = 206862,5 З8=206862,5

247 = 206862,5 З8=206862,5  1,15

1,15  1,20= 285470,25

1,20= 285470,25

Дополнительная зарплата составляет 10 % от основной зарплаты:

Здоп=0,1  Зосн. (7.7)

Зосн. (7.7)

Здоп1=0,1  164402,043=16440,20

164402,043=16440,20

Здоп2-3=0,1  1233061,8=123306,18

1233061,8=123306,18

Здоп4=0,1  82215,7448=8221,57

82215,7448=8221,57

Здоп5=0,1  164402,043=

164402,043=

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 26 |

| КР 22.03.01.05.000 ПЗ |

16440,20

Здоп6=0,1  197294,23=19729,49

197294,23=19729,49

Здоп7=0,1  304524,324=30452,43

304524,324=30452,43

Здоп8=0,1  285470,25=28547,02

285470,25=28547,02

Премия

П = 0,6  (Здоп.+Зосн.) (7.8)

(Здоп.+Зосн.) (7.8)

П1=108505,346

П2-3=813820,788

П4=54262,3889

П5=108505,346

П6=130214,19

П7=200986,052

П8=188410,362

По формуле 7.1:

Зобщ1=289347,589

Зобщ2-3=2170188,77

Зобщ4=144699,704

Зобщ5=289347,589

Зобщ6=

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 27 |

| КР 22.03.01.05.000 ПЗ |

347237,84

Зобщ7=535962,806

Зобщ8=502427,632

Расчетные данные сводим в таблицу 1.11.

Таблица 1.11 - Расчет заработной платы основных производственных рабочих

| № операции | Тгод | Зтар | Зосн | Здоп | П | Зобщ |

| 1 | 558,3 | 121151,1 | 164402,043 | 16440,20 | 108505,346 | 289347,589 |

| 2-3 | 4187,5 | 908687,5 | 1233061,8 | 123306,18 | 813820,788 | 2170188,77 |

| 4 | 279,2 | 60586,4 | 82215,7448 | 8221,57 | 54262,3889 | 144699,704 |

| 5 | 558,3 | 121151,1 | 164402,043 | 16440,20 | 108505,346 | 289347,589 |

| 6 | 670 | 145390 | 197294,23 | 19729,42 | 130214,19 | 347237,84 |

| 7 | 893,4 | 220669,8 | 304524,324 | 30452,43 | 200986,052 | 535962,806 |

| 8 | 837,5 | 206862,5 | 285470,25 | 28547,02 | 188410,362 | 502427,632 |

| Итого | 7425,9 | 1784498,4 | 2431370,43 | 243137,02 | 1604704,47 | 4279211,93 |

Проведем расчет заработной платы вспомогательных рабочих.

Общий фонд заработной платы вспомогательных рабочих состоит из основной заработной платы, дополнительной заработной платы и премий:

Зобщ=Зосн+Здоп+П , (7.9)

где Зосн=Ксп.всп·Кр.к. ·Фд·Чj,

где Ксп.всп. – количество вспомогательных рабочих по списку (таблица 1.5);

Кр.к.- районный коэффициент, по Алтайскому краю 1,15;

Фд – действительный годовой фонд времени, Фд =1815 ч;

Чj – часовая тарифная ставка j-го разряда, Ч3 руб./ч (рассчитывается по формуле (7.4) для значения К3 = 1,3).

Дополнительную заработную плату рассчитываем по формуле (7.7), премию – по формуле (7.8), а общую заработную плату вспомогательных рабочих – по формуле (7.9).

Определим общий фонд заработной платы ОПР и вспомогательных рабочих

Зобщ=  . (7.10)

. (7.10)

Проводим расчет размера единого социального налога

Ос/с=Оесн. ·Зобщ, (7.11)

где Оесн – ставка единого социального налога в процентном отношении (см. таблицу 1.1).

Зосн=3×1,15×1815×208,91=1308142,19

Здоп=0,1  1308142,19 = 130814,22

1308142,19 = 130814,22

=2302330,26

=2302330,26

Зобщ=6581542,19

Ос/с=0,3  6581542,19=

6581542,19=

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 28 |

| КР 22.03.01.05.000 ПЗ |

1974462,66

1.2.8 Затраты на оборудование

Затраты на оборудование состоят из амортизационных, эксплуатационных и затрат на средства технического оснащения:

Зобор=(Агод+Зг.з.обор.+Згод.сто+Ссил.эл.+  +АS)/Nзап,, (8.1)

+АS)/Nзап,, (8.1)

где Агод – годовые затраты на амортизацию оборудования;

Зг.з.обор. – годовые затраты на содержание и эксплуатацию оборудования;

Згод.сто – годовые затраты на средства технического оснащения (СТО, таблица 1.1);

АS – амортизация рабочих площадей;

Ссил.эл – стоимость силовой электроэнергии;

– общий фонд заработной платы вспомогательных рабочих.

– общий фонд заработной платы вспомогательных рабочих.

Годовые затраты на амортизацию оборудования определяем по формуле

Агодi =Цотпi(1+Ктр.м/100).НобiКобi/100 , (8.2)

где Цотпi – оптовая цена оборудования на i-й операции, руб. (таблица 1.1);

Ктр.м – коэффициент транспортно-монтажных работ (таблица 1.1);

Нобi – норма амортизации оборудования на i-й операции, % (таблица 1.1);

Кобi – количество принятого оборудования на i-й операции, шт.

(таблица 1.3).

Агод2-3 =3000·103(1+1,1/100)·16·5/100=2424000 руб;

Агод5 =90·103(1+1,1/100)·12·1/100=10900 руб;

Агод6 =4·103(1+1,1/100)·8·1/100=320 руб;

Агод7 =600·103(1+1,1/100)·16·1/100=91960 руб;

Агод8 =980·103(1+1,1/100)·10·1/100=98980 руб.

Годовые затраты на содержание и эксплуатацию оборудования:

Зг.з.обор.=Цоптi(1+Ктр.м/100)Псод.об.Коб.i (8.3)

где Псод.об. – затраты на содержание и эксплуатацию оборудования, % (таблица 1.1).

Зг.з.обор2-3.=3000·103(1+1,1/100)·0,2·5=3030000 руб;

Зг.з.обор5 =90·103(1+1,1/100)·0,16·1=14544 руб;

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 29 |

| КР 22.03.01.05.000 ПЗ |

Зг.з.обор6 =4·103(1+1,1/100)·0,14·1 =565,6 руб;

Зг.з.обор7 =600·103(1+1,1/100)·0,14·1=84840 руб;

Зг.з.обор8 =980·103(1+1,1/100)·0,18·1=178764 руб;

Годовые затраты на средства технического оснащения:

Згод.сто= Цоптi(1+Ктр.м/100)ЗстоКоб.i. (8.4)

Згод.сто2-3.=3000·103(1+1,1/100)·0,1·5= 1515000 руб;

Згод.сто5 =90·103(1+1,1/100)·0,04·1 =3636 руб;

Згод.сто6 =4·103(1+1,1/100)·0,12·1=484,8 руб;

Згод.сто7 =600·103(1+1,1/100)·0,08·1=48480 руб;

Згод.сто8 =980·103(1+1,1/100)·0,06·1=59388руб;

Амортизация рабочих площадей

АS=НsSiC1кв.м.Коб.i., (8.5)

где Нs – норма амортизации производственной площади (таблица 1.1);

Si – занимаемая площадь на i-й операции, м2 (таблица 1.1);

С1кв.м. – стоимость 1 м2производственных площадей.

АS2-3=0,2·50·4500·5=225000 руб;

АS5=0,2·36·4500·1=32400 руб;

АS6=0,2·50·4500·1=45000 руб;

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 30 |

| КР 22.03.01.05.000 ПЗ |

АS7=0,2·32·4500·1=28800 руб;

АS8=0,2·50·4500·1=45000 руб.

Расчетные данные сводим в таблицу 1.12.

Таблица 1.12 – Затраты на оборудование

| Номер операции | 2-3 | 5 | 6 | 7 | 8 | Итого (общие затраты) |

| Затраты на амортизацию Агод , руб. | 2424000 | 10900 | 320 | 91960 | 98980 | 2626160 |

| Затраты на содержание и эксплуатацию оборудования Зг.з.обор., руб. | 3030000 | 14544 | 565,6 | 84840 | 178164 | 3308113,6 |

| Затраты на СТО Згод.сто, руб. | 1515000 | 3636 | 484,8 | 48480 | 593880 | 2161480,8 |

| Затраты на амортизацию рабочей площади АS,руб. | 225000 | 32400 | 45000 | 28800 | 45000 | 376200 |

Зобор=(Агод+Зг.з.обор.+Згод.сто+Ссил.эл.+  +АS)/Nзап,=3780,81

+АS)/Nзап,=3780,81

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 31 |

| КР 22.03.01.05.000 ПЗ |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 32 |

| КР 22.03.01.05.000 ПЗ |

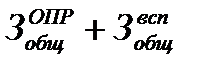

1.2.9 Общецеховые расходы

Общецеховые расходы включают амортизацию зданий общецехового назначения, заработную плату цеховых специалистов, затраты по технике безопасности и т.д.

Ццех=ЗобщРцех, (9.1)

где Рцех – цеховые расходы, % (таблица 1.1);

Зобщ – общий фонд заработной платы основных и вспомогательных

рабочих.

Ццех=1184677,6 руб.

1.2.10 Общезаводские расходы

Общезаводские расходы включают амортизацию зданий общепроизводственного назначения, заработную плату административно-управленческого персонала, затраты на охрану труда, служебные командировки и т.д.

Цзав= ЗобщРзав, (10.1)

где Рзав– заводские расходы, % (таблица 2.1).

Цзав=1579570,1 руб.

После расчета статей расходов составляем калькуляцию себестоимости (таблица 2.1).

Таблица 2.15 - Себестоимость производства композитных труб

| Статьи расходов | Сумма, тыс. руб. |

| 1. Основные материалы | 6009642,55 |

| 2. Инструмент | 251288 |

| 3. Силовая электроэнергия | 1891444,26 |

| 4. Заработная плата ОПР | 4279211,93 |

| 5. Заработная плата вспомогательных рабочих | 2302330,26 |

| 6. Единый социальный налог | 1974462,66 |

| 7. Затраты на амортизацию, содержание и эксплуатацию оборудования | 12665728,9 |

| 8. Общецеховые расходы | 1184677,6 |

| 9. Общезаводские расходы | 1579570,1 |

| ИТОГО | 32138358,3 |

| Калькуляция себестоимости композитной трубы | 10170,36 |

Калькуляция себестоимости композитной трубы отражает затраты на единицу изделия.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 33 |

| КР 22.03.01.05.000 ПЗ |

Заключение

Выполненные расчеты позволяют рационально организовать процесс производства композитных труб. В курсовой работе полностью учтены технологические требования к организации производственного процесса, а экономические расчеты показывают обеспеченность процесса намотки с учетом изучения спроса на готовые композитные трубы необходимым оборудованием, площадями, электроэнергией, материалами, численностью рабочих соответствующей квалификации.

Методика, по которой ведется расчет в курсовой работе, способствует выбору оптимального уровня затрат, с которыми связана организация поточного производства композитных труб.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 34 |

| КР 22.03.01.05.000 ПЗ |

| Разраб. |

| Зенин М.Н. |

| Провер. |

| Мягкова Н.А. |

| Реценз. |

| Н. Контр. |

| Утверд. |

| Мягкова Н.А. |

| Заключение |

| Лит. |

| Листов |

| 34 |

| АлтГТУ,ФСТ,МиТМ-41 |