Аналитическая оптимизация токарной обработкой.

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования «Казанский национальный исследовательский технический университет им. А.Н. Туполева - КАИ»

(КНИТУ - КАИ)

Альметьевский филиал

Кафедра «Конструирования и машиностроительных технологий»

Курсовая работа

по дисциплине: «Процессы и операции формообразования»

на тему: «Определение оптимальных режимов резания»

Выполнил: ст. гр. 24202

Тагиров А. М.

Проверил(а): Кечаева С.С.

Дата:

Альметьевск 2016

СОДЕРЖАНИЕ

Введение………………………………………………………………………....3

Исходные данные……………………………………………………………….4

Режимы резания………………………………………………………………....5

Аналитическая оптимизация токарной обработки …………………………...7

1.1 Технические ограничения, связанные с применяемым оборудованием…………………………………………………………………..7

1.2 Технические ограничения, связанные с режущим инструментом…………………………………………………………………...11

1.3 Технические ограничения, связанные с технологическими

требованиями к результатам обработки……………………………………....14

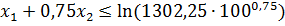

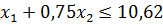

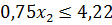

2. Приведение технических ограничений и целевой функции к линейному виду……………………………………………………………………………....17

3. Графическое решение задачи……………………………………………….18

Заключение……………………………………………………………………...22

Список используемой литературы…………………………………………….23

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 1 |

| ПиОФ 15.03.05.11.16.000 РПЗ |

| Разраб. |

| Тагиров |

| Провер. |

| Кечаева |

| Т. Контр. |

| Н. Контр. |

| Утверд. |

| Кечаева |

| Расчетно-пояснительная записка |

| Лит. |

| Листов |

| 1 |

| АФ КНИТУ-КАИ гр.24202 |

| Реценз. |

| Масса |

| Масштаб |

| 1 |

| 1 : 1 |

Введение

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 3 |

| ПиОФ 15.03.05.11.16.000 РПЗ |

Важность принятия оптимальных решений в технике при

проектировании и эксплуатации технических объектов не вызывает

сомнений. Поиск оптимальных решений предусматривает наличие:

-математической модели;

-алгоритма решения задачи на компьютере;

-исходных данных.

Составление математической модели начинается с

содержательной постановки задачи. Если модель описывает

зависимость между исходными данными и искомыми величинами, то

алгоритм представляет собой последовательность действий, которые

надо выполнить, чтобы от исходных данных перейти к искомым

величинам. Алгоритмы задач принятия решений могут быть настолько

сложны, что без применения компьютера с соответствующим

программным обеспечением реализовать их практически невозможно.

Заметим, что никакая хорошая сходимость алгоритма, никакое

быстродействие и оперативная память компьютера не заменят

достоверных исходных данных.

Исходные данные

,

,  =150мм, L=525мм. Материал заготовки – КЧ-35-10, НВ=163, способ крепления –патрон и центр.

=150мм, L=525мм. Материал заготовки – КЧ-35-10, НВ=163, способ крепления –патрон и центр.

Станок 16К20: N=5,5 кВт, η=0,82 , Н=7300 Н,  =16 об/мин,

=16 об/мин,  =2000 об/мин,

=2000 об/мин,  =0,05 мм/об,

=0,05 мм/об,  =2,80 мм/об.

=2,80 мм/об.

Резец ВК8, HхB=16х10,  .

.

h=150мм-138мм=12мм, t=12/2=6мм.

=3 мм,

=3 мм,  =2,5мм,

=2,5мм,  =0,5мм.

=0,5мм.

Режимы резания

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 5 |

| ПиОФ 15.03.05.11.16.000 РПЗ |

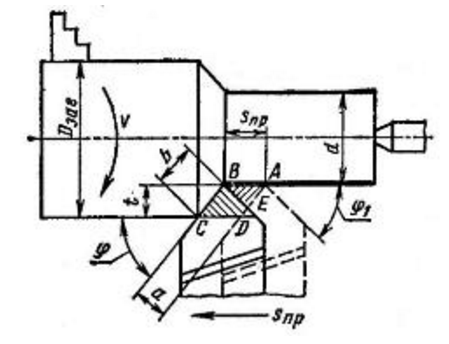

Оптимальным режимом резания является такое сочетание глубины, подачи и скорости резания (рис.1), при котором механическая обработка заготовки выполняется наиболее экономично при соблюдении требований к точности, шероховатости и качеству обработанных поверхностей. Расчет оптимальных режимов резания представляет собой сложную технико-экономическую многофакторную вариационную задачу, решение которой наиболее эффективно реализуется с использованием ЭВМ и математических методов программирования.

В работе изложена методика определения оптимальных режимов резания технологической операции наружного точения путем построения математической модели в виде системы технических ограничений, выраженных линейными неравенствами в совокупности с линейным уравнением целевой (оценочной) функции, и ее решение на ЭВМ с помощью симплекс-метода линейного программирования.

В качестве критерия оптимальности принята минимальная себестоимость обработки.

рис.1

рис.1

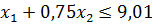

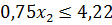

Выбор тех или иных технических ограничений зависит от вида обработки и определяется конкретными условиями технологического, конструкционного и производственного характера. Рассмотрена задача двухпараметрической оптимизации режимов резания (скорости резания и подачи) на последнем проходе, поэтому глубина резания t должна быть выбрана заранее:

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 6 |

| ПиОФ 15.03.05.11.16.000 РПЗ |

при чистовом точении, если шероховатость обработанной поверхности составляет Ra = 0,63…2,5мкм, глубина резания

выбирается в пределах t = 0,05…0,20 мм; если Ra ≥ 2,5мкм, то глубина резания составляет t = 0,2…1,2мм.

при черновом точении припуск h, как правило, должен удаляться за один проход, то есть t = h. В прил. 1 приведены численные значения припусков hтабл., удаляемых за один проход, при обработке заготовок из круглого стального проката. При использовании заготовок, полученных другими технологическими способами, величину hтабл. корректируют на основании приведенных соотношений до значения

h0: для отливок h0 = (1,5…1,6)hтабл; для поковок h0 = (1,2…1,4)hтабл; для предварительно обработанных заготовок h0 = (0,7…0,8)hтабл .

Рекомендуется следующий порядок выбора глубины резания при черновом точении:

определяется припуск на обработку h как полуразность между размером заготовки D и детали d: h = (D-d)/2;

по прил.1определяется табличное значение припуска h табл или h 0 для различных видов заготовок;

рассчитывается число проходов i = h/ h табл или i = h/h 0 с округлением до целого;

определяется искомая глубина резания t = h/i, используемая в расчете.

Аналитическая оптимизация токарной обработкой.

1.1 Технические ограничения, связанные

с применяемым оборудованием

Будем рассматривать технические ограничения, связанные с применяемым оборудованием, выбранным режущим инструментом, и технические ограничения, связанные с технологическими требованиями к результатам обработки.

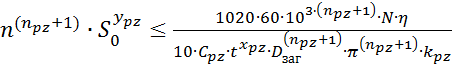

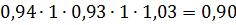

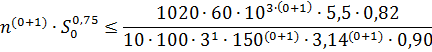

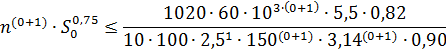

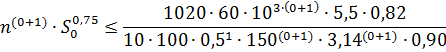

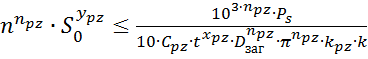

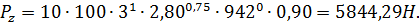

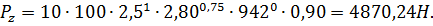

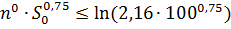

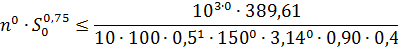

1) Ограничение по мощности привода главного движения

станка.

Это ограничение устанавливает связь между эффективной

мощностью резания и мощностью привода главного движения станка.

,

,

где N- мощность станка;  - КПД; n- частота вращения шпинделя; S- подача.

- КПД; n- частота вращения шпинделя; S- подача.

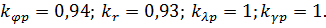

По справочному материалу определяем: Cpz=100; Xpz=1;Ypz=0,75; npz=0. По заданным углам  по справочному материалу определяем

по справочному материалу определяем

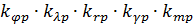

Так как  то Kmp=

то Kmp=  , тогда Kmp=1.03. Находим Kpz:

, тогда Kmp=1.03. Находим Kpz:

Kpz=  =

=  .

.

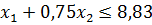

При черновом точении:

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 7 |

| ПиОФ 15.03.05.11.16.000 РПЗ |

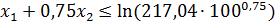

При получистовом точении:

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 8 |

| ПиОФ 15.03.05.11.16.000 РПЗ |

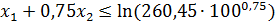

При чистовом точении:

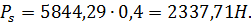

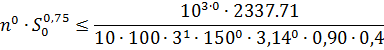

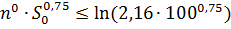

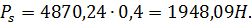

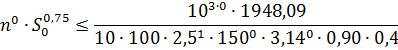

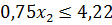

2) Ограничение по прочности механизма подач станка.

Оно устанавливает взаимосвязь расчетной скорости резания и подачи с

допустимыми значениями по прочности механизма подач станка.

,

,

где k коэффициент равный от 0,33 до 0,45.

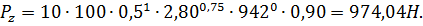

PS- нагрузка, которая находится по формуле:

,

,

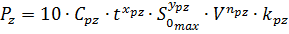

где Pz - окружная сила резания, которая находится по формуле:

,

,

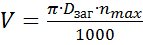

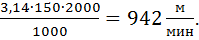

где V- скорость резания, которая находится по формуле:

=

=

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 9 |

| ПиОФ 15.03.05.11.16.000 РПЗ |

При черновом точении:

При получистовом точении:

При чистовом точении:

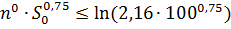

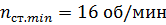

3) Ограничение по минимальной частоте вращения шпинделя.

Скорость резания не может быть выбрана меньше, чем возможная при

наименьшей частоте вращения шпинделя станка nст.min по паспортным данным.

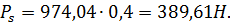

4) Ограничение по максимальной частоте вращения шпинделя.

Скорость резания не может быть выбрана больше, чем возможная при

наибольшей частоте вращения шпинделя станка n ст.max по паспортным

данным.

5) Ограничение по минимальной подаче.

Расчетная величина подачи не может быть выбрана меньше, чем минимальная по паспортным данным станка Sст.min

6)

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 10 |

| ПиОФ 15.03.05.11.16.000 РПЗ |