15.2.1 Сооружение штабеля с применением самосвальной отсыпки

Сооружение штабелей из несортированной руды, когда материал поступает прямо с рудника. Используется только для руд высококремнистого состава, которые не образуют большого количества рудной мелочи даже при движении по кровле штабеля трактора или бульдозера. Это один из широко применяемых методов отсыпки штабелей KB, который не потерял значимости и в настоящее время.

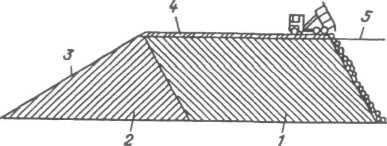

Типичная конструкция штабеля предусматривает сооружение оконтуривающей рампы для обеспечения доступа к одной из сторон штабеля, для чего используется пустая порода (рис.Рисунок 49). Высота рампы равна высоте первого слоя руды. Устраивают узкую дорогу, по которой самосвалы подвозят руду. Отсыпку можно производить "от себя" или же "к себе". По мере готовности поверхности загрузки для ее выравнивания используют трактор или бульдозер. Выравнивание сопровождают глубоким рыхлением руды. Для ограничения уплотнения поверхности штабеля самосвалы движутся по ограниченному узкому пути.

Рисунок 49 - Сооружение штабеля "от рудника" с применением самосвальной отсыпки:

1 — руда; 2 — пустая порода; 3 — рампа; 4 — подъездная дорога; 5 — конечная высота штабеля.

15.2.3 Отсыпка штабелей с перекрытием конусов рудной массы

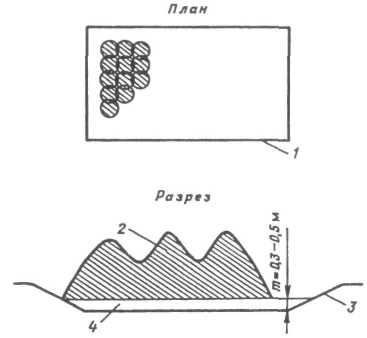

Такой метод строительства штабелей используют в тех случаях, когда руда при механическом воздействии на нее может образовывать большое количество тонкого материала или когда руда уже агломерирована и требует весьма "нежного" с нею обращения. Схема обустройства этого метода сооружения штабеля показана на рисункеРисунок 50. Сооружение штабеля обычно начинается с помещения на изоляцию из синтетики для защиты ее от воздействия последующей отсыпки слоя дробленой руды высотой 30—50 см. После укладки защитного слоя самосвалы заезжают на основание и сбрасывают рудную массу в виде небольших холмиков. Каждый последующий ряд холмиков отсыпается как можно ближе к ранее отсыпанным грудам, создавая их частичное перекрытие. Груды обычно имеют высоту около 2 м.

Рисунок 50 - Отсыпка штабелей с перекрытием конусов рудной массы:

1 — периметр изоляции; 2 — отсыпанная руда; 3 — синтетическая изоляция; 4 — защитная изоляция.

По окончании завоза руды верхняя поверхность представляет собой чередование холмиков и впадин. Этот метод характеризуется очень слабым воздействием на руду, поскольку не происходит уплотнения штабеля за счет перемещения по поверхности тяжелого оборудования.

15.2.3 Конвейерный метод

Укладка рудного материала с применением конвейеров является наиболее перспективной и получает все большее распространение на многих предприятиях KB, вытесняя ранее описанные методы. Его основные преимущества: равномерность распределения руды по площади штабеля, исключение дополнительного дробления от тяжелой техники, задействованной на строительстве (бульдозеров, самосвалов и т.д.), высокая производительность отсыпки, достигающая 1000 м3/ч рудной массы и более. Поскольку эта система обеспечивает минимальное воздействие на руду, она охотнее всего используется для сооружения штабелей из дробленых и агломерированных руд и хвостов обогащения.

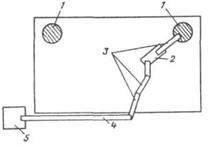

В настоящее время разработано множество разновидностей конвейерных систем. По одному варианту руду сначала разгружают из бункеров (в случае дробленых руд) или агломерационных барабанов (при агломерации руды) на главный конвейер - основной элемент конвейерной системы. С главного конвейера руду перемещают системой промежуточных зигзаговых конвейеров к радиальному рычажному конвейеру-укладчику - стакеру (рис. Рисунок 51, Рисунок 54, Рисунок 55). Укладчик самоходный и может перемещаться в разные стороны поворотом колес. Телескопическая секция в конце погрузчика повышает его подвижность в размещении рудной массы.

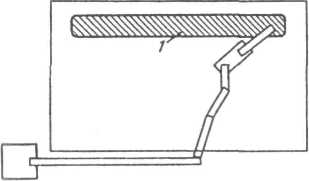

В типичном случае погрузчик сначала сооружает два конуса в углах основания. Конусы постепенно расширяют, пока они не сомкнутся. От края до края площадки образуется протяженный гребень руды установленной высоты слоя — 6м (рис. Рисунок 52). Затем укладчик размещает руду на площадке методом "зигзаг", постепенно расширяя гребень до полного заполнения (рис.Рисунок 53). При нормальной работе укладчика получают почти ровную поверхность штабеля.

Когда укладчик движется назад "к себе" (т.е. штабель наращивается в направлении укладчика), секции промежуточных конвейеров постепенно выводятся из системы.

Рисунок 51 - Начальная стадия конвейерной укладки:

1 — конус руды, размещенный по краям площади; 2 — телескопический конвейер-укладчик; 3 - промежуточный секционный конвейер; 4 — основной конвейер; 5 — агломерационная установка или бункер для руды.

Рисунок 52 - Промежуточная стадия конвейерной укладки:

1— руда образует гребни поперек площадки.

Рисунок 53 - Конечная стадия конвейерной укладки:

1 — стакерная зигзаговая отсыпка руды на площадку; 2 — промежуточный конвейер, готовый для перемещения.

Рисунок 54 – Отсыпка рудного штабеля

Рисунок 55 - Штабелеукладчик на руднике компании NewMont The Gold Company (Zarafshan-Newmont Joint Venture).

15.3 Влияние высоты штабеля на процесс КВ

От высоты рудной массы при KB зависят размеры занимаемых площадей, объемы переработки и организация работ, а, следовательно, и конечная эффективность процесса.

В настоящее время, высота отсыпаемой горной массы достигает 40-60 м. При выборе высоты штабеля необходимо руководствоваться следующими положениями:

- с увеличением высоты укладываемой рудной массы организация процесса экономичнее из-за исключения подготовки новых площадей, насосного хозяйства, систем орошения и т.д.;

- большая масса руды, особенно при частичном окислении сульфидных минералов, позволяет поддерживать внутри штабеля более высокую температуру, что во всех случаях благоприятно сказывается как на кинетике процесса, так и возможности проведения процесса в зимних условиях.

К отрицательным факторам сооружения высоких штабелей можно отнести:

- снижение фильтрационной способности отсыпанной рудной массы;

- большую вероятность возникновения каналообразования;

- большую уплотняемость штабеля, особенно в нижней зоне штабеля.

- некоторое снижение степени извлечения полезного компонента по сравнению с отработкой тех же руд в условиях малых высот.

15.4 Изоляция поверхности штабеля

Верхняя площадка и боковые стороны штабеля (откосы) подлежат изоляции с целью предупреждения испарения растворов выщелачивания, стекания практически исходных растворов по поверхности боковых стенок и ликвидации непрорабатываемых приповерхностных участков. Изоляцию откосов осуществляют с помощью защитного грунтового слоя, пленочных покрытий без защитного слоя и с защитным слоем.

Для покрытия откосов грунтом используют легкие суглинки и супеси, мелко- и тонкозернистый песок. Равномерность распределения грунта по откосам зависит от угла естественного откоса этой породы. При использовании для покрытия супесей и суглинков крутизна откосов штабеля увеличивается, а при защите боковых стенок песком откосы становятся более пологими (рис.Рисунок 56).

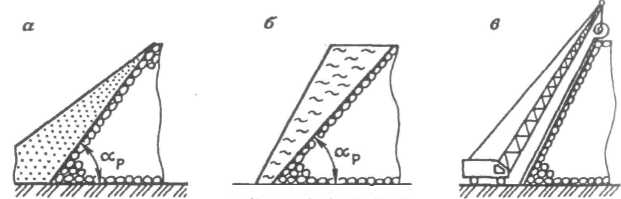

Рисунок 56 - Изоляция откосов штабеля:

а — вариант защиты боковых стенок песком; б — вариант защиты боковых стен супесями и суглинками; в — защита боковых стенок тканепленочными рулонными материалами; αр — угол естественного откоса рудного материала

Если при сооружении штабеля производят обваловку откосов песком и экранирующим грунтом, то учитывают также угол естественного откоса отсыпанного грунта с целью удержания его на плоскостях откосов штабеля.