Тема 13. Кучное выщелачивание

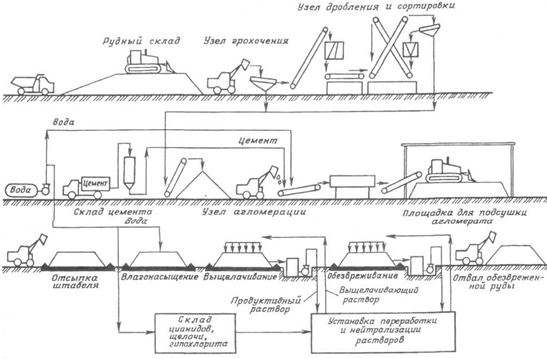

Технологическая схема KB золотосодержащих руд и материалов достаточно проста и состоит из следующих операций (рис.Рисунок 35):

- поставка руды (исходного материала);

- подготовка исходного материала, рудоподготовка, включая агломерацию;

- подготовка площадки KB;

- отсыпка штабеля;

- орошение штабеля выщелачивающим раствором;

- обустройство системы сбора и хранения продуктивных и маточных (оборотных) растворов;

- цикл извлечения металлов;

- охрана среды и обезвреживание штабеля с рекультивацией полигона КВ.

Рисунок 35 – Технологическая схема КВ

Недостатками способа KB являются:

1) невысокое извлечение металла (на уровне 50—80 %) по сравнению с заводским методом, где оно составляет 85—95 %;

2) сравнительно высокая продолжительность процесса (от 30 сут до 1—2 лет);

3) необходимость значительных площадей с определенным рельефом местности для размещения площадок KB, возможные дополнительные затраты на транспортирование руды от рудника до места складирования и т.д.;

4) отрицательное воздействие атмосферных явлений (дождь, снег), нарушающих водный баланс в технологической схеме, на процесс;

5) возникновение технических, технологических и организационных трудностей при отрицательных температурах воздуха;

6) не все известные типы золотосодержащих руд пригодны для цианирования в условиях КВ.

По сравнению с заводским способом переработки руд кучное выщелачивание характеризуется рядом преимуществ. Основными из них являются:

1) исключение дорогостоящего процесса тонкого измельчения и сравнительно меньшие объемы промышленного и гражданского строительства;

2) повышение производительности труда по конечной продукции и сокращение численности работающих;

3) возможность отработки небольших, но богатых по содержанию золота залежей в отдаленных районах, где нецелесообразно строить предприятия;

4) возможность полной автоматизации процесса и контроля над ним, простота аппаратурного оформления;

5) снижение материалоемкости и энергоемкости производства;

6) расширение сырьевой базы за счет вовлечения в отработку забалансового, по современным оценкам, сырья;

7) исключение строительства обогатительных фабрик;

8) резкое сокращение сроков ввода месторождения в отработку в связи с меньшим количеством оборудования, меньшим объемом капитального строительства и низкими трудовыми затратами;

9) гибкость технологического процесса, позволяющая приостанавливать выщелачивание в неблагоприятные периоды года.

Результатом указанных преимуществ являются низкие капитальные и эксплуатационные затраты, что дает возможность экономично отрабатывать даже бедные руды, содержание золота в которых определяет нецелесообразность их направления на заводской передел.

Материалом, подвергаемым KB, являются ранее складированная низкосортная (забалансовая) руда, минерализованная отвальная порода, измельченные хвосты после флотационного или гравитационного обогащения и свежедобытая руда.

Механизм KB в общем виде сводится к следующим этапам:

- диффузионное проникновение раствора реагента, фильтрующегося через слой руды, к извлекаемому компоненту в отдельной частице;

- химическое взаимодействие компонента в порах частицы с реагентом и его растворение;

- перенос растворенного вещества из глубины поры твердой частицы к поверхности раздела фаз;

- перенос вещества от поверхности раздела фаз в общий объем просачивающегося через горную массу раствора реагента.

13.1 Рудоподготовка

Значимость рудоподготовки в настоящее время определяется двумя факторами.

Если раньше KB использовали при переработке крупнодробленых руд, исключая тонкое дробление и измельчение, то в настоящее время отмечается тенденция направлять на KB золота более тонкий материал. Примером является полигон KB в Мурунтау, где забалансовые руды измельчаются до 3,35 мм. Очевидно, что затраты на рудоподготовку прямо связаны с экономикой извлечения металла. Если затраты на дробление крупных кусков дают дополнительную прибыль, получаемую от увеличения извлечения, то тонкое измельчение оправдано. Рудоподготовка сопряжена с крупными капитальными вложениями на сооружение зданий, приобретение и монтаж оборудования, а также с повышенными эксплуатационными расходами по ремонту и содержанию основных средств, расходу электроэнергии.

13.1.1 Дробление

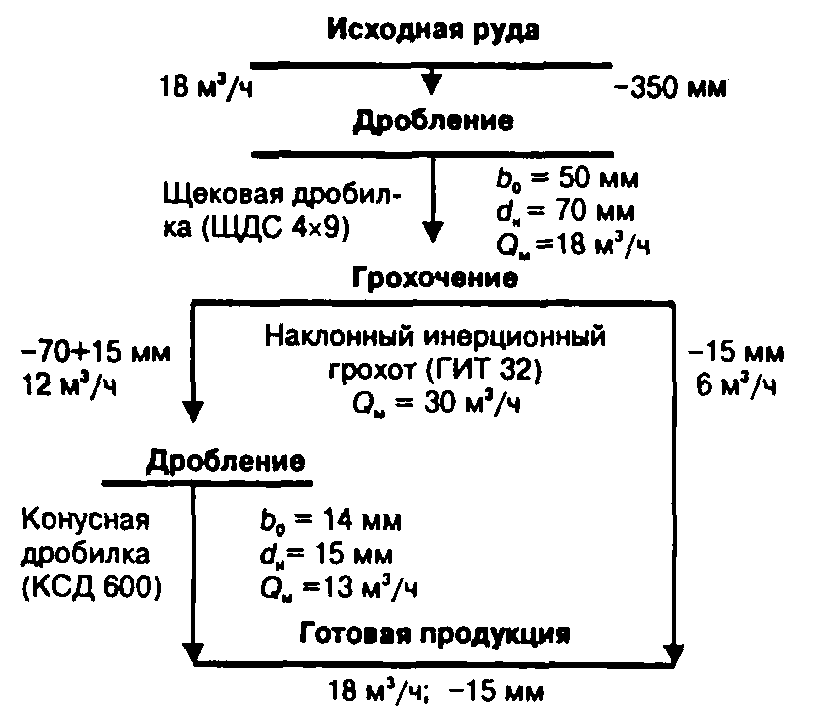

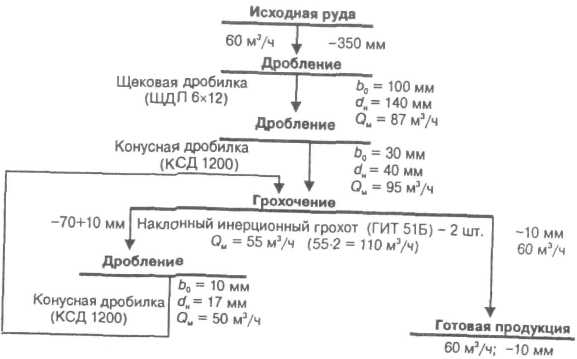

В настоящее время на практике наиболее широко используемая крупность материала, поступающего на KB, составляет от 10—12 до 50—70 мм. Схема дробления золотосодержащих руд (принципы и оборудование) мало чем отличается от используемой в практике обогащения руд (рис.Рисунок 36, Рисунок 37).

Рисунок 36 - Схема дробления руды до класса крупности — 15 мм в открытом цикле:

bo — ширина выходной щели; dH — номинальная крупность дробленого материала; Qм — максимальная производительность оборудования при принятой выходной щели; в скобках приведены марки используемых дробильных аппаратов и грохотов

Рисунок 37 - Схема с трехстадийным дроблением руды с грохочением замкнутом в цикле на третьей стадии с получением продукта -10 мм.

Для первичного дробления крупнокусковых золотосодержащих руд наиболее распространенными дробильными машинами являются щековые и конусные дробилки, для среднего дробления - конусные дробилки специальной конфигурации, для мелкого дробления - короткоконусные, реже молотковые или валковые дробилки. Все они работают в цикле с грохотами.

13.1.2 Агломерация руды и материалов

В процессе кучного выщелачивания на многих объектах по истечении определенного времени практически прекращалась фильтрация растворов через штабель. Скопление глин и тонких частиц в пределах отдельных участков горной массы штабеля закупоривало фильтрационные каналы, вызывая образование на поверхности штабеля искусственных прудков, которые, в свою очередь, способствовали возникновению каналов с высокой проницаемостью.

Глины обычно присутствуют в исходных золотосодержащих рудах или же образуются при дроблении и измельчении. Проницаемость штабеля начинает ухудшаться с момента отсыпки за счет сегрегации крупных и мелких частиц руды. Обычно это приводит к концентрированию тонких частиц в центре штабеля и внизу, а больших кусков - на наклонных поверхностях (рис.Рисунок 38). Укладка наверх новых порций руды также сопровождается миграцией сухих тонких частиц вниз штабеля; механизмы, разравнивающие штабель и отсыпающие наверх руду, за счет вибрации усиливают этот процесс. Таким образом, по горизонтали и вертикали штабеля формируются зоны с различной проницаемостью: от участков практически непроницаемых до энергично фильтрующих, т.е. в обоих случаях неблагоприятных для КВ.

Рисунок 38 - Сегрегация частиц при формировании штабеля

Особенно нежелательно присутствие в отсыпанных рудах шламов размером 270 меш.

Основной целью агломерации является получение пористого материала, достаточно прочного при перегрузках, укладке штабеля и в то же время проницаемого при выщелачивании.

Исследования показали, что для получения требуемых агломератов важными являются три параметра:

1) количество вяжущего (портланд-цемента), добавляемого к сухому исходному материалу. Рекомендуется добавлять и известь;

2) количество воды, вводимой к смеси вяжущее + руда; вместо воды возможно использование цианидного раствора;

3) время выдержки, необходимое для образования перемычки из силиката кальция.

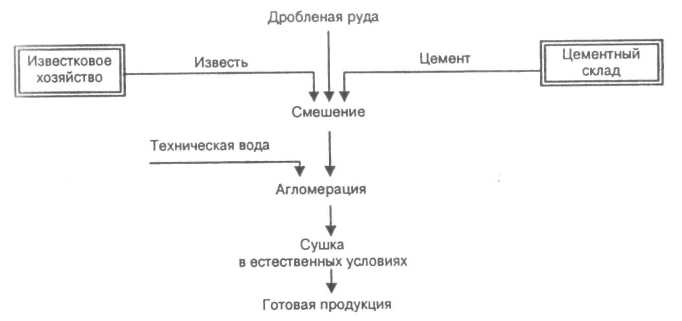

Типовая схема агломерации с использованием в качестве связующих цемента и извести приведена на рис.Рисунок 39

Рисунок 39 - Типовая схема агломерации

В процессе агломерации наблюдаются два очень важных физико-химических эффекта:

- обмен катионов натрия в глинистой составляющей руды на катион кальция вяжущего материала, что улучшает проницаемость руды;

- цементирующее действие вяжущего.

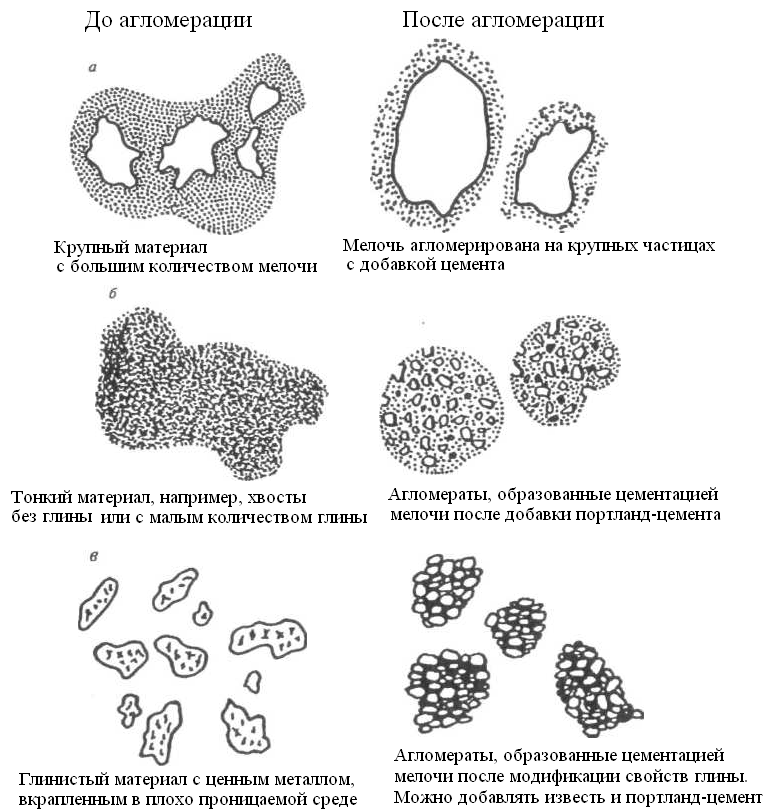

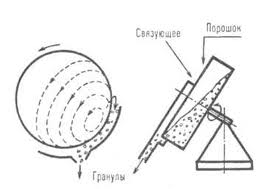

Для успешного окомкования есть два основных способа: окомкование мелочи с крупными кусками (окускование) и окомкование мелочи в прочные окатыши. На рис.Рисунок 40 показано, как происходит окомкование. Мелочь может быть связана с крупными частицами (рис.Рисунок 40, а) или содержать большое количество глины (рис.Рисунок 40, б, в).

Рисунок 40 - Эффекты агломерации

Для окомкования мелочи и хвостов нужно небольшое или умеренное количество вяжущего. Портланд-цемент в качестве вяжущего применяется для окомкования тонкого материала (хвосты без глины или с малым ее содержанием). Глинистые руды неэффективно выщелачиваются из-за плохой проницаемости. Особенно сложную проблему представляют бентонитовые глины. Глинистые руды можно окомковывать с помощью извести и портландцемента.

Факторы, влияющие на агломерацию:

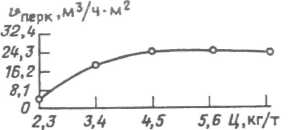

1) По характеру кривой зависимости скорости перколяции раствора выщелачивания от количества введенного портланд-цемента (рис. Рисунок 41) видно, что увеличение содержания цемента до 4,5 кг/т значительно улучшает скорость просачивания, которая затем стабилизируется.

Рисунок 41 - Влияние количества портланд-цемента, применяемого для окомкования материала, на скорость перколяции раствора выщелачивания vпep> через колонку.

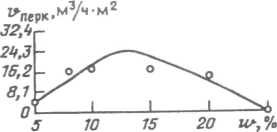

2) Эффект влияния увлажнения агломерируемой руды на скорость перколяции раствора выщелачивания при оптимальном количестве связующего (рис. Рисунок 42) показывает, что фильтруемость через колонку увеличивается с повышением содержания влаги, достигая максимального значения при 12 % влажности, а затем быстро уменьшается до исходного значения при 25 % влаги. Когда вводится слишком много влаги, смесь руда + цемент теряет способность формировать агломераты. Оптимальное содержание влаги при агломерации руды 12 %, однако возможно проводить окомкование и в более широких пределах влажности: 8—16 %.

Рисунок 42 - Влияние содержания влаги в агломерируемой руде w на скорость перколяции раствора выщелачивания vпер через колонку.

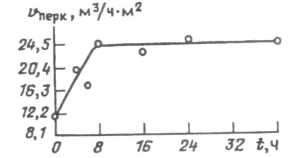

3) С увеличением времени выдерживания увлажненной смеси руда + портланд-цемент до 8 часов скорость перколяции раствора выщелачивания растет (рис.Рисунок 43), наблюдается улучшение фильтрации, в последующем скорость фильтрации стабилизируется и остается постоянной. В случае, когда увлажнение производится раствором цианида вместо воды, период выщелачивания золота и серебра сокращается, и при последующей перколяции воды извлекается растворенное золото.

Рисунок 43 - Влияние времени выдерживания t увлажненной смеси руда + портланд-цемент на скорость перколяции раствора выщелачивания vперк через колонку.

Оборудование для агломерации

При выборе конструкции агломератора руководствуются гранулометрическим составом исходного материала, объемом поступающей в процесс рудной массы совместно с вводимой связкой, их влажностью и условиями поддержания оптимального их соотношения.

Агломератор должен обеспечивать перекатывание и перемещение материалов, необходимых для образования гранул.

Для золотосеребряных руд и материалов разработаны три основных типа агломераторов: ленточный, барабанный и чашевый.

Ленточный агломератор, наименее используемый для хвостов флотации, пригоден для материалов с небольшим количеством мелочи и хорошей извлекаемостью из крупных кусков руды. Для перекатывания и гранулирования частиц применяется конвейер с уклоном или же имеющий пороги, число которых зависит от количества мелочи: для твердых кремниевых руд с содержанием 5 % мелочи (-0,15 мм) - 2-3 порога, 10-15 % (-0,15 мм) - 4-5 порогов. Окомкование происходит при скатывании руды на стадии разгрузки по наклонному желобу (ленте).

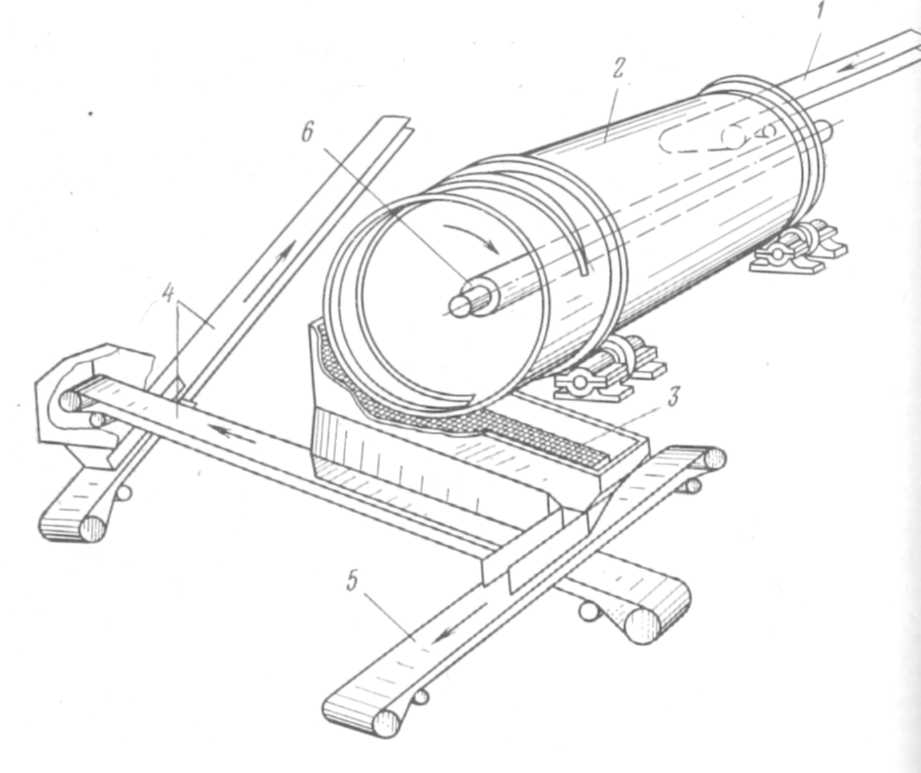

В барабанном агломераторе (рис.Рисунок 44, Рисунок 45) образуется широкий диапазон гранул по крупности. Степень прочности гранул зависит от размера и производительности оборудования. Время пребывания гранул в аппарате определяют по эмпирической формуле

(29)

(29)

где Т — время пребывания частиц в барабане, мин;

А — угол естественного откоса материала, градус;

В — угол наклона барабана, градус;

N — частота вращения барабана, об/мин;

L — длина барабана, фут;

D — диаметр барабана, фут.

Крупность гранул и их прочность растет с увеличением времени Т, скорость роста достигает максимума при оптимальном содержании влаги.

Отношение L : D сохраняется постоянным (от 2 до 4), угол наклона обычно 7°, время пребывания зависит от нагрузки и поддерживается постоянным. Производительность аппарата линейно зависит от диаметра барабана. В качестве футеровки в аппаратах используют гибкую резиновую прокладку для исключения образования в барабане бесформенных гранул и чересчур крупных кусков.

Барабанный окомкователь получил наибольшее распространение при агломерации весьма тонкого материала (хвостов флотации).

Рисунок 44 – Схема барабанного окомкователя. 1 – загрузочный конвейер; 2 – окомкователь; 3 – грохот для отделения мелочи; 4 – система конвейеров; 5 – конвейер для транспортирования окатышей; 6 – вращающаяся фреза.

Рисунок 45 – Барабанный окомкователь «ОрскМетМаша»

В чашевом окомкователе (рис.Рисунок 47, Рисунок 46) используют плоскую наклонную тарель. Окатыши получаются однородными и очень прочными. Этот тип агломераторов используется редко. При точном соблюдении режима окомкования и отсутствия колебаний в составе и влажности чашевые окомкователи могут работать в открытом цикле и давать равномерный по крупности продукт.

Рисунок 46 – Схема чашевого окомкователя.

Рисунок 47 – Чашевый окомкователь.

При окусковании руд и отвалов руду агломерируют с добавкой 2,5—5 кг/т портланд-цемента, смачивают водой или крепким цианистым раствором до 8-16 % влажности, руда механически перекатывается и выдерживается определенное время перед формированием штабеля. Добавляемый цемент обычно обеспечивает щелочную среду, необходимую для цианирования. После окускования и формирования штабеля осуществляется стандартная технология КВ.

При окусковании тонкоизмельченного материала режим и параметры гранулирования иные. Вяжущее - обычно смесь извести и цемента по 4—6 кг каждого на 1 т исходного продукта, влажность -16—22 %, время выдержки - 72 ч и более; влагу (или цианидный раствор) подают в тонкодисперсном виде или в форме капель. Аппарат для окомкования должен обеспечивать вращательное движение, а не перекатывание или перемещение. В этом случае в качестве аппаратов предпочтительнее барабаны, чем ленточные агломераторы.

Агломерация дробленой руды

Кучное выщелачивание в штате Аризона. Кучное выщелачивание серебра с предварительным окускованием организовано близ Томб-стауна, где добывают руду двух сортов - старую забалансовую и свежую рядовую с разным содержанием серебра (нижний предел -34 г/т Ag). За сутки добывают и окусковывают примерно 2000 т руды.

Руду из склада подают на дробильную фабрику, где измельчают до 12 мм в три стадии с грохочением. Сначала в щековой дробилке до -37 мм, затем во второй и третьей стадии - в коротко-конусных дробилках с грохочением. Известь (3 кг/т) как вяжущее подают для окускования на вторую стадию дробления. Дробленая руда и известь поступает на склад с небольшим увлажнением для пылеподавления.

Руду окомковывают на реверсивном ленточном окомкователе размером 1,2x7,6 м, установленном под углом 35-45°, с производительностью до 200 т/ч. Угол наклона и скорость движения ленты выбирают такими, чтобы руда успела окомковаться. В нескольких местах по длине ленты разбрызгивают воду для обеспечения влажности руды до 10—12 %. Окускованную руду складируют, со склада перевозят самосвалами на расстояние 150 м на площадку для отсыпки штабеля; размер площадки 4000 м2. Всего на этой площадке выщелачивают пять штабелей высотой 3-3,4 м, из них три находятся в разной стадии отработки, два других или готовятся к выщелачиванию, или удаляются с площадки.

Штабели орошают цианистым раствором (рН — 10,5, концентрация 1 кг/т) с расходом 0,005 л/см2. Раствор дренирует в канавы, выложенные пластиком. Цикл выщелачивания и промывки длится семь дней. Руду после выщелачивания (хвосты) перемещают на дополнительную площадку, где еще орошают цианистым раствором 1 день в месяц для доизвлечения металла. Серебро осаждается из раствора цинковой пылью. Осадок перерабатывают на месте с получением сплава Доре, который перевозят на аффинаж.

До введения операции окомкования KB осуществляли с низкими показателями: из руды крупностью -75 мм за 90 дней извлекали только 37 % серебра. Возникали серьезные проблемы с перколяцией. Окомкование позволило мельче дробить руду с дополнительным раскрытием серебра, повысив извлечение до 90 % и сократив цикл выщелачивания до 7 дней.

Окомкование хвостов

Окомкование и кучное выщелачивание золота на юге Центральной Невады. Хвосты в этом районе были переработаны с помощью окомкования и кучного выщелачивания. Хвосты образовались в результате работы золотоизвлекательного завода по схеме с цианированием еще в начале века. Руда была с большим содержанием сульфидов, и извлечение золота было низким. За 70 лет хвосты подверглись естественному окислению и сульфиды перешли в растворимый сульфат. Пульпа с содержанием 50 % твердого компонента имеет рН — 1,7. Хвосты крупностью -0,074 мм составляют 65 %, содержание золота - 2,7 г/т. Максимальное извлечение золота цианированием с перемешиванием достигает 83 %.

Хвосты погрузчиком перевозили на фабрику окомкования, они поступали в бункер, оттуда — на барабанный окомкователь (2,6x6,7 м), основой которого был барабан для подогрева асфальта. Барабан вращался с частотой 10,5 об/мин, угол наклона его в сторону разгрузки 4°, имел внутренние лопатки - лифтеры из транспортерной ленты. По центру барабана располагалась труба для капельного орошения на 3/4 всей длины. Через эту трубу подавался известково-цементный раствор для обеспечения влажности материала 12—14 %. Расход извести - 25 кг/т, цемента - 5 кг/т. Большое количество извести необходимо для перехода рН от 1,7 до 10,5.

На расстоянии 1,2 м от разгрузки внутри барабана был сделан порог высотой 30 см для увеличения времени пребывания материала в барабане. Свежие окатыши бережно перевозили и некоторое время выдерживали.