«Материаловедение и технология материалов»

Государственное образовательное учреждение

высшего профессионального образования «Академия гражданской защиты»

Министерства по делам гражданской обороны, чрезвычайным ситуациям

и ликвидации последствий стихийных бедствий

Донецкой Народной Республики

С.А.Онищенко

ПРАКТИКУМ

по дисциплине

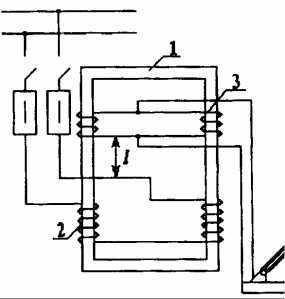

«Материаловедение и технология материалов»

Государственное образовательное учреждение

высшего профессионального образования «Академия гражданской защиты»

Министерства по делам гражданской обороны, чрезвычайным ситуациям

и ликвидации последствий стихийных бедствий

Донецкой Народной Республики

С.А.Онищенко

ПРАКТИК

ПРАКТИКУМУМ

по дисциплине

«Материаловедение и технология материалов»

Рассмотрен:

на заседании кафедры

естественнонаучных

дисциплин

Протокол № 5 от 18.12.2019г.

Утвержден:

учебно-методическим советом

ГОУВПО«Академия

гражданской

защиты» МЧС ДНР

Протокол № от

Донецк – 2020

УДК: 621.771

ББК 30.3

Онищенко С.А. Материаловедение и технология материалов: практикум по дисциплине для обучающихся по направлению подготовки 20.03.01 Техносферная безопасность (профиль – Пожарная безопасность) и специальности 20.05.01 «Пожарная безопасность». - Донецк: Академия МЧС ДНР, 2019. –327 с.

Практикум написан в соответствии с требованием государственного образовательного стандарта преподавания общепрофессиональных дисциплин: «Материаловедение и технология конструкционных материалов». В практикуме подробно рассмотрены виды и свойства конструкционных материалов, теоретические и практические вопросы термохимического воздействия на эти свойства, основные процессы получения машиностроительных деталей, В 4-9 главах подробно рассмотрены вопросы основных технологических процессов технологии материалов. Практикум – учебное издание, содержащее практические задания и упражнения, способствующие усвоению пройденного материала по дисциплине, примеры задач и упражнений, рекомендации по выполнению лабораторных и практических работ, дидактические материалы и тому подобное.

При рассмотрении каждого процесса основной упор делается на: описание основных схем обработки; технологических особенностей, технологических возможностей способа; технологические требования, предъявляемые способом к заготовкам. Даны практические рекомендации по выбору способа и режима обработки

Практикум рассчитан на студентов очной и заочной формы обучения, будет полезна для аспирантов, инженеров, научных работников.

Разработал: доцент кафедры естественнонаучных дисциплин

Онищенко С.А.

Рецензент: доцент кафедры математических дисциплин Михайлов Д.А.

Ответствееный завыпуск: заведующий кафедрой естественнонаучных дисциплин доцент Мнускин Ю.В.

Содержание

Ввведение………………………………………………………………….........5

Практическое занятие №1 Практическое изучение физико-механических свойств материалов и методов их исследования………………………...……..6

Практическое занятие № 2 Практическое изучение металлов и сплавов...21

Практическое занятие № 3 Практическое изучение производства металлов………………………………………………………………………….61

Практическое занятие № 4 Практическое изучение неметаллических и комкомпозиционных материалов……………………………………………....94

Практическое занятие № 5 Практическое изучение поведения материалов

в особых условиях……………………………………………………………..156

Практическое занятие № 6 Практическое изучение современных материалов………………………………………………………………………220

Практическое занятие № 7 Практическое изучение обработки металлов давлением……………………………………………………………………….227

Практическое занятие № 8 Практическое изучение размерной обработки металлов………………………………………………………………………...251

Практическое занятие № 9 Практическое изучение неразъёмных соединений металлов………………………………………………………………..288

Заключение.......................................................................................................325

Библиографический список…………………………………………............326

Введение

Практикум подготовлен в соответствии с требованием государственного образовательного стандарта преподавания общепрофессиональных дисциплин: «Материаловедение и технология конструкционных материалов».

Практикум предназначен для обучающихся по специальности 20.05.01 «Пожарная безопасность» и направлению подготовки 20.03.01 «Техносферная безопасность» (профиль – Пожарная безопасность).

В практикуме рассмотрено кристаллическое строение металлов, процессы кристаллизации, пластической деформации и рекристаллизации. Изложены современные методы испытаний и критерии оценки конструктивной прочности материалов, определяющие надежность и долговечность изделий. Описаны фазы, образующиеся в сплавах, и диаграммы состояния. Описаны современные конструкционные материалы. Большое внимание уделено теории и технологии термической обработки. Рассмотрены современные и перспективные технолоические способы (применяемые в единичном, серийном и массовом производствах): получения и переработки конструкционных материалов; новых технологических материалов;изготовления заготовок и деталей машин литьем, методами пластической деформции, сваркой, резанием и другими способами. При рассмотрении каждого способа основной упор делался на описание основных схем обработки; технологических особенностей, технологических возможностей способа; технологические требования, предъявляемые способом к заготовкам. Даны практические рекомендации по выбору способа и режима обработки.

Практическое занятие 1. Практическое изучение физико-механических свойств материалов и методов их исследования

Силы, действующие между элементарными частицами в кристаллах

В твердом состоянии многие вещества имеют кристаллическое строение. Оно характеризуется фиксированным расположением элементарных частиц в пространстве с образованием кристаллической решетки. Некоторые вещества не имеют строгого порядка в расположении элементарных частиц и называются аморфными. По строению и свойствам такие вещества (углеводороды с большой молекулярной массой (гудрон), а также при определенных условиях металлы) похожи на очень густую жидкость.

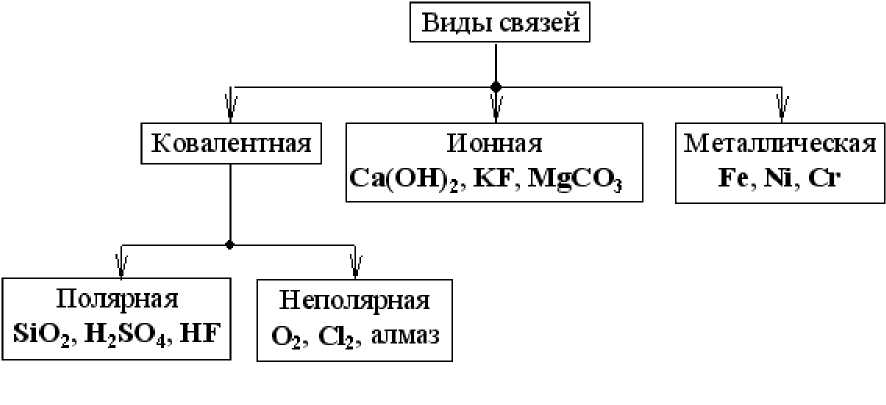

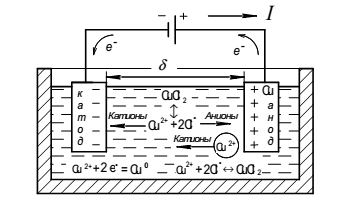

Образование кристаллической решетки обусловлено действием сил, имеющих электростатическую природу (рис. 1.1).

Рис. 1.1. Классификация основных типов связей в твердых кристаллических телах

Ковалентная и ионная связи возникают за счет образования общих электронных облаков между атомами элементов, входящих в состав соединения. Помимо этого в случае ковалентной полярной и, особенно, ионной связей происходит смещение электронной плотности. При этом электронная плотность смещается к ядру атома элемента с большей электроотрицательностью.

Металлический тип связи характеризуется обобществлением валентных электронов в объеме всего кристалла и образованием “электронного облака”.

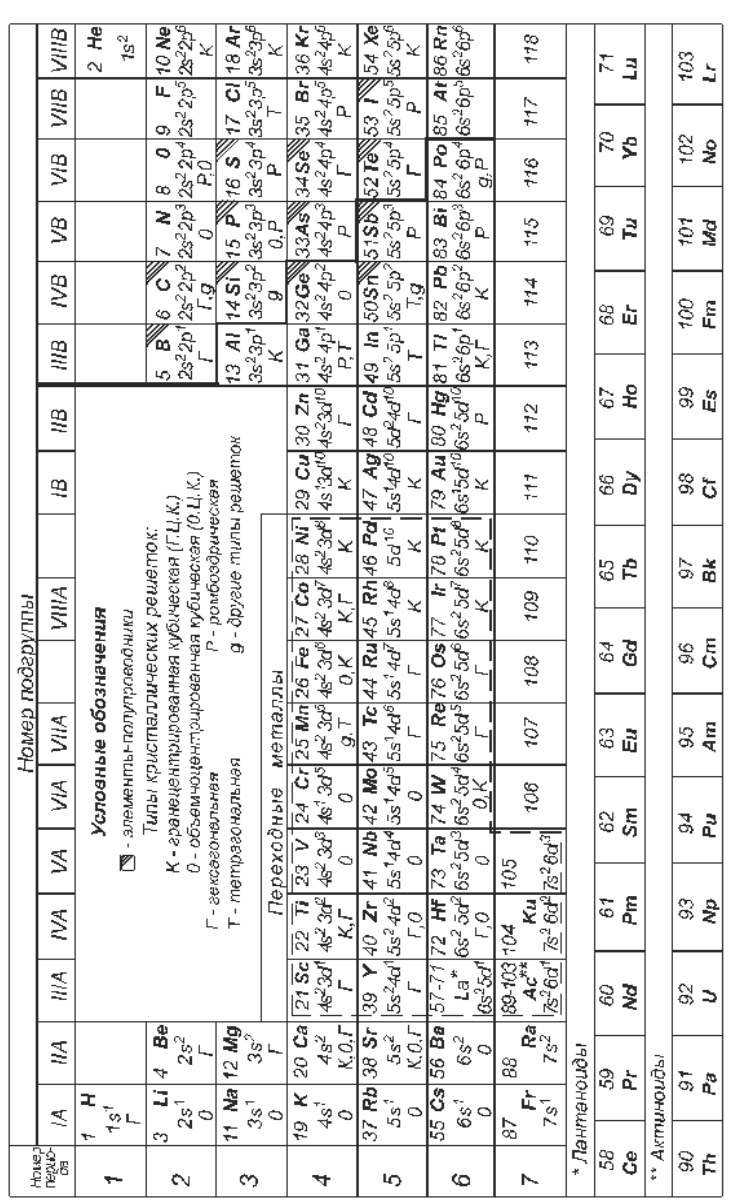

Среди металлов встречаются s,р и d элементы (таблица Менделеева). Как известно, устойчивая конфигурация s подуровня 2, р - 6 и d - 10 электронов. Если у элемента незаполнен соответствующий подуровень, то его электроны являются валентными и участвуют в образовании связи. Среди металлов повышенной прочностью обладают d элементы, у которых в образовании связи участвуют не только s электроны, но и электроны d подуровня.

Практическая работа 1.1.Проведение статических испытаний образцов

Испытания на растяжение

В этих испытаниях создается однородное напряженное состояние по сечению образца (гладкого цилиндрического или плоского), и материал находится под действием нормальных и касательных напряжений. Доля нормальных напряжений является преобладающей; величина максимальных касательных напряжений составляет половину от максимальных нормальных растягивающих. Такое испытание называется «жестким».

Приводимые в литературе сведения о механических свойствах материалов указываются в большинстве случаев для условий определения на растяжение гладких образцов.

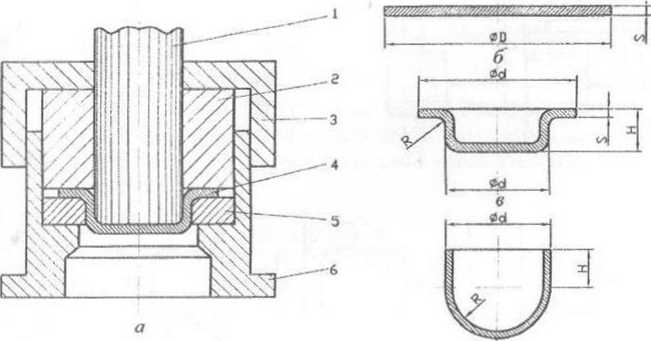

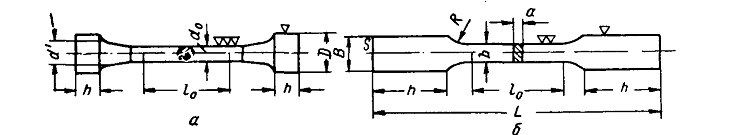

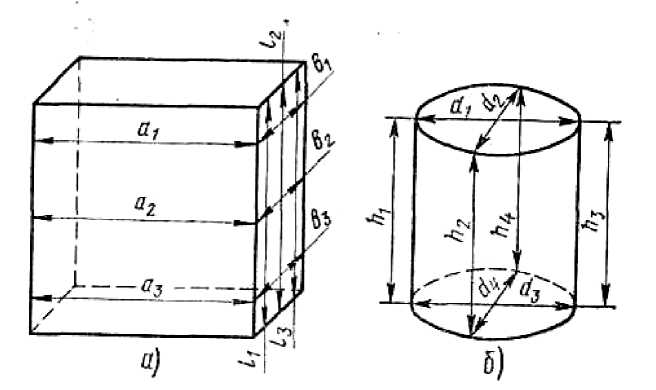

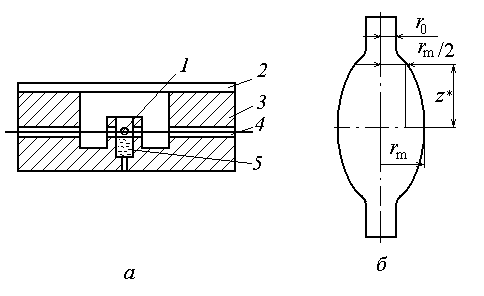

Для испытаний на растяжение применяют цилиндрические или плоские образцы, форма и размеры которых установлены ГОСТ 1497 (рис. 1.2, табл.1.1).

Рис. 1.2. Форма и размеры образцов для испытаний на растяжение: а — цилиндрический образец; б — плоский образец.

Таблица 1.1

Стандартные образцы для испытаний на растяжение

| Образец | Расчетная длина l0,мм | Сечение образца,мм | Диаметр цилиндрического образца d0, мм | Симводы для обозначения кратности образца (относительного удлинения |

| Нормальный Длинный Короткий | 200 100 | 314 314 | 20 20 | δ10 δ5 |

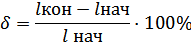

В испытаниях на растяжение определяют характеристики прочности: временное сопротивление (предел прочности) σв, предел текучести σт (σ0,2) и реже предел пропорциональности σпц и характеристики пластичности: относительное удлинение δ относительное сужение ψ.

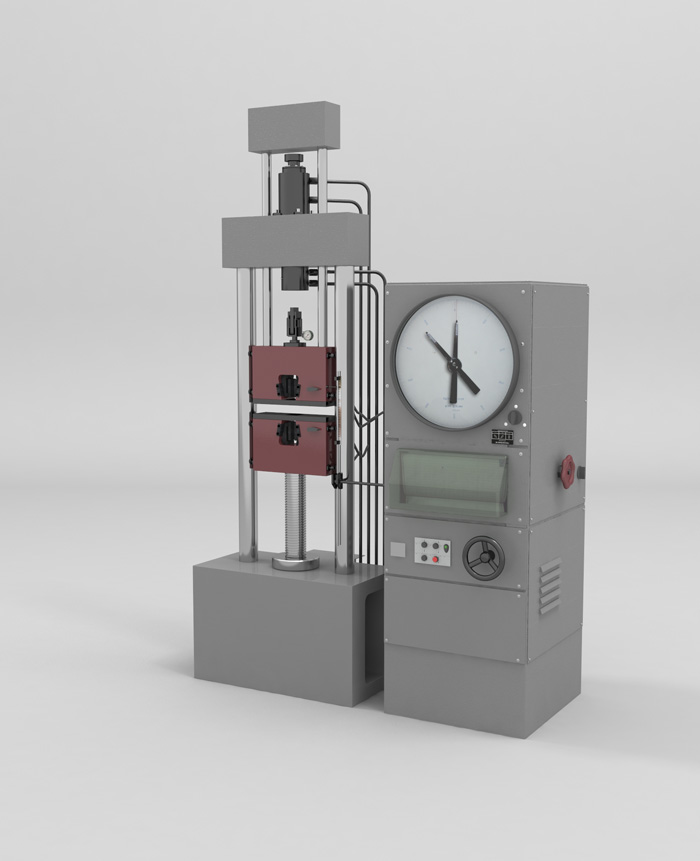

Испытания выполняют на машинах механического или гидравлического действия. Они автоматически фиксируют величины приложенной нагрузки и изменения длины образца (диаграмма растяжения); запись выполняется в увеличенном масштабе.

Образцы нагружают на машине плавно возрастающей нагрузкой Р.Сначала удлинение образца возрастает пропорционально прилагаемой нагрузке. Затем, после достижения определенной величины нагрузки, начинает нарушаться прямолинейная зависимость между нагрузкой и

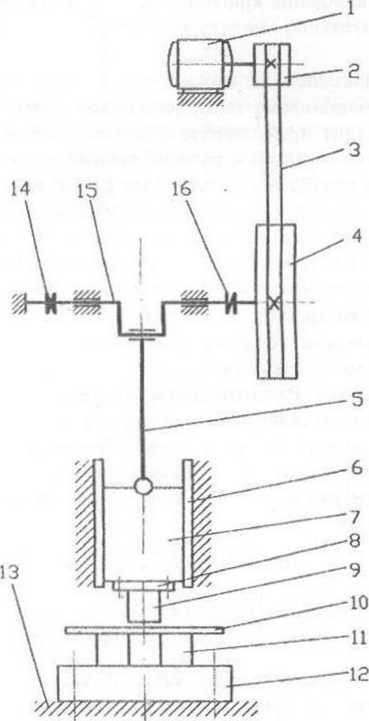

Рис. 1.3. Разрывная машина

удлинением образца. Условное напряжение, отвечающее началу отклонения от линейной пропорциональной зависимости между напряжением и деформацией, называется пределом пропорциональности σпц и равно отношению нагрузки Рпц к начальной площади поперечного сечения образца:

σпц =Рпц/ F нач , Па

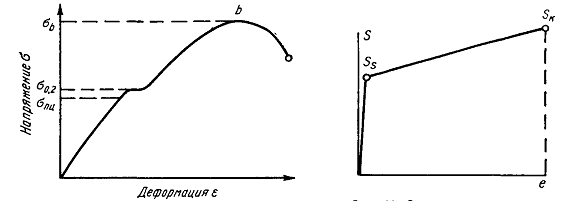

Величину Рпц, по которой находят предел пропорциональности, можно также с некоторым приближением определить графически на диаграмме растяжения 1.4.

| Рис.1.4.Схематическая диаграмма растяжения образцов из пластических материалов | Рис.1.5.Схематическая диаграмма истинных напряжений при растяжении |

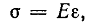

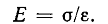

При нагружении до предела пропорциональности отношение между напряжением о и удлинением образца е определяется по закону Гука:

откуда:

Модуль упругости Е является постоянной материала и на диаграмме растяжения характеризует крутизну подъема кривой деформации. Чем больше модуль упругости, тем меньшую деформацию получает материал при одинаковом напряжении и тем больше его жесткость. Каждый материал имеет определенный модуль упругости, сравнительно мало зависящий от структуры металла и его обработки. Величина модуля упругости Е для различных металлов составляет в кгс/мм2:

Стали…………20·10 3

Меди………….10·10 3

Алюминия…….7·10 3

Титана………..11·10 3

При нагружении до предела пропорциональности в металле возни кают упругие деформации. Удлинение образца при этом незначительно. Для стали, имеющей предел пропорциональности 20 кгс/мм2, удлинение в области упругих деформаций в момент приложения нагрузки составит

ε=

т. е. величина упругой деформации не превышает в этом случае 0,1 %.

Модуль упругости меди в два раза меньше, но удлинение в области упругих деформаций тоже незначительно, так как предел пропорциональности меди ниже, чем стали.

После снятия нагрузки, не превышающей предела пропорциональности, растянутый образец сокращается практически до исходной длины.

При приложении нагрузки, близкой или большей Рпц, в металле появляется незначительная пластическая деформация; в случае снятия нагрузки образец не возвращается полностью в исходное со стояние, а получает небольшую остаточную деформацию. Условное напряжение, отвечающее появлению остаточной деформации после нагружения образца, называется пределом упругости металла.

Переход из области упругих деформаций в область пластических происходит постепенно и начинается в разных зернах металла при неодинаковых нагрузках; поэтому положение предела упругости трудно определить непосредственно на диаграмме растяжения. За предел упругости принимают то наибольшее напряжение, которое выдерживает испытуемый металл, показывая при снятии нагрузки остаточную деформацию определенной величины. В качестве технического (условного) предела упругости принимают напряжение, при котором остаточная деформация составляет 0,05 от первоначальной расчетной длины образца.

Дальнейшее увеличение нагрузки усиливает пластическую деформацию и на кривой растяжения наблюдается криволинейный уча сток.

Кривые растяжения низкоуглеродистой стали и отожженной алюминиевой и марганцовистой бронзы в отличие от остальных металлов показывают скачкообразный переход из упругой области в пластическую. Этот переход наблюдается на кривой в виде горизонтального участка (или «зуба» текучести), показывающего, что образец удлиняется почти без возрастания нагрузки Р. Наименьшее напряжение, при котором продолжается деформация образца без заметного увеличения нагрузки, называется пределом текучести (физическим).

Большинство металлов и, в частности, средне- и высокоуглеродистые стали не обнаруживают такого горизонтального участка на диаграмме растяжения. Поэтому за условный предел текучести принимают то напряжение, которое вызывает в образце остаточное удлинение, равное 0,2% начальной расчетной длины образца:

σ0,2=Р0,2/ F нач, Па.

Предел текучести можно с точностью, достаточной для технических расчетов, определить непосредственно на диаграмме растяжения, вычерчиваемой на машине, тогда как предел упругости надо определять с помощью тензометрии. Поскольку абсолютные значения пределов пропорциональности, упругости и текучести мало отличаются друг от друга, то при проектировании конструкций и деталей машин во многих случаях расчет допускаемых напряжений проводят от предела текучести.

Увеличение нагрузки выше предела текучести вызывает пластическую деформацию во всех объемах металла и его упрочнение. Поэтому нагрузка, необходимая для растяжения образца, постепенно возрастает, достигая наибольшего значения в точке b на рис.1.4. Напряжение, соответствующее наибольшей нагрузке Рь и предшествующее разрушению образца, называется временным сопротивлением (пределом прочности) при растяжении σв.

Для пластических металлов наибольшая нагрузка при растяжении соответствует не разрушению, а переходу пластической деформации от равномерной к сосредоточенной на определенном небольшом (обычно более ослабленном) участке по длине образца. В таком участке происходит местное более значительное уменьшение сечения растягиваемого образца, обнаруживаемое по образованию шейки [1]. Следовательно, предел прочности характеризует сопротивление пластической деформации. Дальнейшее приложение большей на грузки усиливает развитие пластической деформации, что значительно уменьшает сечение (развитие шейки). Вследствие этого уменьшается абсолютная нагрузка, необходимая для разрушения образца.

При определении пределов пропорциональности, упругости, текучести и прочности соответствующая им нагрузка Р относилась к начальной площади поперечного сечения образца, т. е. площади образца до испытания. Практически при растяжении образца в области упру гой деформации или близко от нее, т. е. при определении пределов пропорциональности и упругости, можно пренебречь весьма небольшим изменением площади сечения образца. Однако в области пластической деформации изменение сечения образца становится значительным; поэтому для определения пределов прочности и текучести можно относить соответствующую нагрузку не к исходной площади образца, а к его действительной площади, которую он имеет в момент приложения соответствующей нагрузки.

Напряжения, определенные по отношению приложенной нагрузки к начальной площади образца, называют условными напряжениями, а определенные по отношению к действительной площади — истинными.

На рис. 1.5 приведена схематическая кривая истинных напряжений. Предел текучести в этом случае обозначается Ss , а предел прочности, или точнее истинное сопротивление разрушению, Sk. Очевидно, что величины Ss и Sk больше величин σв и σт Это различие более значительно для пластичных металлов, получающих большую деформацию при растяжении, и незначительно для хрупких металлов. Вместе с тем различие между величинами Ss и σв в свою очередь больше, чем между величинами Ss и σт , поскольку при нагружении до предела текучести деформация образца еще не

столь значительна.

Хрупкие металлы при растяжении почти не испытывают пластической деформации. Предел текучести этих металлов по своему абсолютному значению почти такой же, как предел прочности. При достижении предела прочности происходит разрушение образца.

Измерения длины и сечения образцов после их разрушения позволяют определить пластичность испытанного материала.

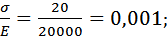

Относительное удлинение δ — отношение (в процентах) приращения расчетной длины образца, остающегося после разрыва, к его начальной расчетной длине:

Абсолютное удлинение l кон — l нач, полученное при растяжении, складывается из равномерного удлинения всего образца ∆ l 1 и сосредоточенного (местного) удлинения образца в шейке ∆ l 2.

Равномерное удлинение l 1 зависит от свойств металла и пропорционально длине образца l , а сосредоточенное удлинение ∆ l 2. также зависит от свойств металла, но не зависит или мало зависит от начальной длины образца l.

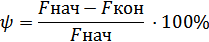

Относительное сужение ψ — отношение (в процентах) наибольшего уменьшения площади поперечного сечения образца к начальной площади его поперечного сечения Fнач:

Для полимерных материалов используются такие же образцы, как и для металлов. В испытаниях этих материалов определяют главным образом предел прочности (σв),а для более пластичных также и предел текучести (σт ).

Необходимо, однако, учитывать отличия в условиях испытаний образцов из полимерных материалов по сравнению с рассмотренными выше испытаниями для металлов. Прочность этих материалов сильно зависит от длительности испытания и снижается с увеличением времени испытания. Поэтому при указании прочности полимерных материалов необходимо приводить длительность испытания (если оно было несколько больше обычных кратковременных).

Кроме того, механические свойства многих полимерных материалов зависят от поглощения ими влаги. Необходимо учитывать влажность помещения, в котором они хранятся до испытания, а затем испытываются.

Испытания на сжатие

В испытаниях на сжатие максимальные касательные напряжения значительно (вдвое) превышают величину максимальных нормальных сжимающих напряжений:  Поэтому сжатие — осевое и особенно объемное — является наиболее мягким способом нагружения.

Поэтому сжатие — осевое и особенно объемное — является наиболее мягким способом нагружения.

Испытания на сжатие наиболее пригодны для хрупких материалов, образцы которых разрушаются практически без пластической деформации, следовательно, без уширения (образования бочки), а именно для инструментальных сталей в состоянии высокой твердости (при необходимости определения предела текучести), для белых и мало- пластичных серых чугунов (а также горных пород, цементов).

Прочность указанных металлов при сжатии по указанным причинам в 1,5—3 раза выше прочности, определяемой при растяжении.

Существенно, что при сжатии можно определять предел текучести малопластичных металлов. Это выполняется при последовательном нагружении возрастающими нагрузками (или разгружении) с замером остающейся деформации.

Испытания на кручение

В испытаниях на кручение величина максимальных касательных напряже- ний близка к нормальным:  0,8. Эти испытания являются средними по жесткости по сравнению с испытаниями на растяжение и на сжатие.

0,8. Эти испытания являются средними по жесткости по сравнению с испытаниями на растяжение и на сжатие.

Прочностные свойства при кручении мало отличаются для большинства металлов от получаемых при растяжении. Тем не менее испытания на кручение, несмотря на несколько большую сложность выполнения, получают более широкое применение для пластичных, а также для малопластичных металлов из-за ряда преимуществ по сравнению с испытаниями на растяжение.

Образцы при кручении не образуют шейки, вследствие чего крутящий момент возрастает вплоть до их разрушения. Пластическая деформация протекает почти равномерно по длине образца. Это позволяет более надежно определять деформации и напряжения в очень пластичных, особенно чистых металлах. В испытаниях же на растяжение такие металлы образуют очень большую шейку; происходящее при этом неодинаковое изменение сечения растягиваемого образца затрудняет точный расчет деформаций.

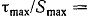

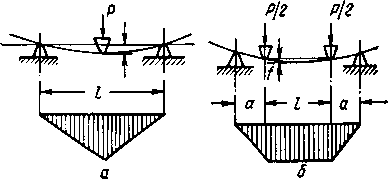

Испытания на изгиб

При изгибе в соответствующих зонах образца действуют как растягивающие, так и сжимающие напряжения. Поэтому испытания на из гиб являются более мягким способом нагружения, чем растяжение, но более жестким, чем сжатие.

Эти испытания применяют для малопластичных материалов, главным образом для серых и белых чугунов, инструментальных сталей в состоянии высокой твердости, а также с целью определения влияния коррозии. Прочность этих материалов при изгибе (из-за влияния сжатой зоны) больше, чем при растяжении, но меньше, чем при сжатии.

Недостатком испытаний на изгиб (по сравнению с испытаниями на растяжение и на сжатие) является то, что при изгибе в образце создается неоднородное напряженное состояние. Это затрудняет анализ поведения металла в процессе нагружения.

Для пластичных металлов испытания на изгиб не применяют, так как образцы из этих металлов изгибаются до соприкосновения обоих концов без разрушения. Это не позволяет, как и в испытаниях на сжатие, определять сопротивление разрушению и максимальную пластичность.

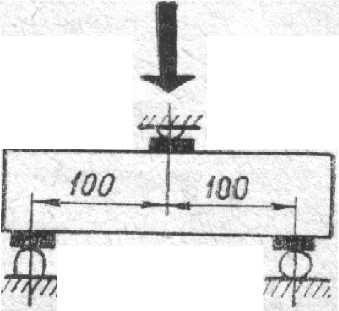

Рис.1.6. Схема испытаний на изгиб: а — сосредоточенный; б — чистый

а 6

Рис.1.7 Распределение напряжений при изгибе: а- в области упругих деформаций, б- в области пластических деформаций.

Для испытаний на изгиб применяют образцы круглого или прямо угольного (лучше квадратного) поперечного сечения, которые помещают концами на две опоры. Для устранения смятия в опорах лучше применять относительно малые нагрузки; это достигается выбором длинных образцов с соотношением l :Н >10.

Динамические испытания

Эти испытания применяют для металлов с решеткой объемноцентрированного куба и, следовательно, для сталей (главным образом пластичных конструкционных), для цинка и его сплавов, а также для некоторых полимерных материалов. Динамические испытания ценны тем, что материалы, не проявляющие хрупкости в испытаниях при растяжении, как относительно мягком способе нагружения, становятся хрупкими под действием ряда факторов, которые могут возникать в эксплуатации: большой скорости деформирования, т. е. при ударных нагрузках, при наличии надрезов или трещин, двухосного и трехосного напряженного состояния, понижении температуры и т. д.

Склонность стали к хрупкому разрушению возрастает, если она имеет повышенное содержание фосфора, крупное зерно, распределение карбидов по границам зерен, полосчатость (в последнем случае хрупкость возрастает в определенных направлениях.

Динамические испытания получают применение и для сталей в состоянии высокой твердости, в частности инструментальных.

Эти испытания излишни для сталей и сплавов с аустенитной структурой, дуралюминов, однофазных латуней и бронз; такие сплавы трудно перевести в хрупкое состояние.

Определения ударной вязкости

Ударной вязкостью ан для пластичных и а б.н для более хрупких материалов, определяемой в рассматриваемых здесь испытаниях, называется отношение работы ударного разрушения (путем изгиба) образца к площади его поперечного сечения в месте надреза (кгс.м/см2).

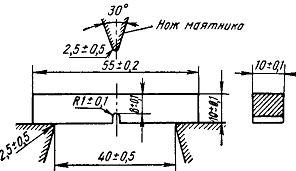

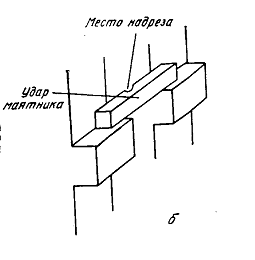

На рис.1.8 показан образец основного типа. Размеры образца, форма надреза и способ обработки места надреза оказывают большое влияние на результаты испытаний. Надрезы надо выполнять абразивным камнем, а в мягких металлах — фасонной фрезой с дополнительным шлифованием или доводкой дна надреза.

Рис.1.8 Форма и размеру образца для испытаний на ударную вязкость

Результаты испытаний зависят также от направления волоком металла; поэтому в технических условиях определяют место вырезки образца и его положение по отношению при прокатке, ковке или штамповке, в частности вдоль прокатки(продольные образцы), поперек прокатки (поперечные образцы) или в радиальном направлении.

Кроме того, например, при вырезке образцов из металла сортовых профилей (круглых, квадратных и т. п.) ось надреза у поперечных образцов может быть параллельна направлению полосчатости металла, а при вырезке образцов из листов и полос надрез должен быть перпендикулярен к поверхности проката. В процессе изготовления образцов надо избегать наклепа и нагрева, а при их термической обработке — окисления и обезуглероживания. Если последние нельзя полностью устранить при нагреве, то образец надо шлифовать после термической обработки. Рекомендуется проводить надрез после термической обработки.

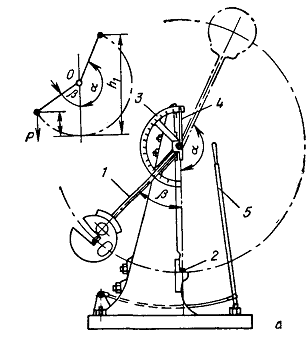

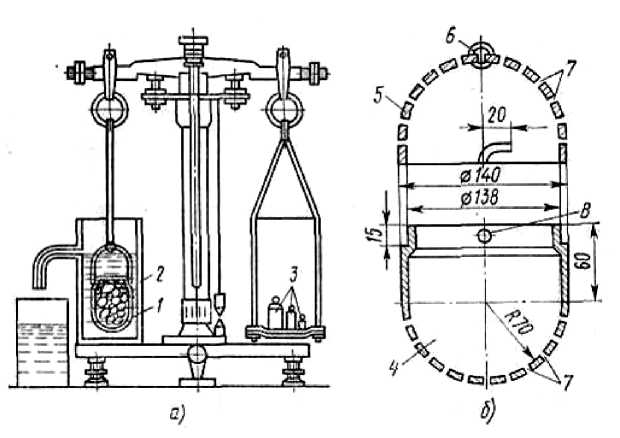

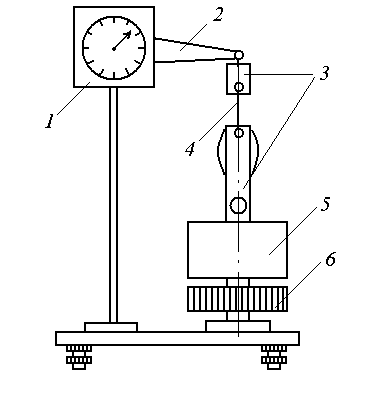

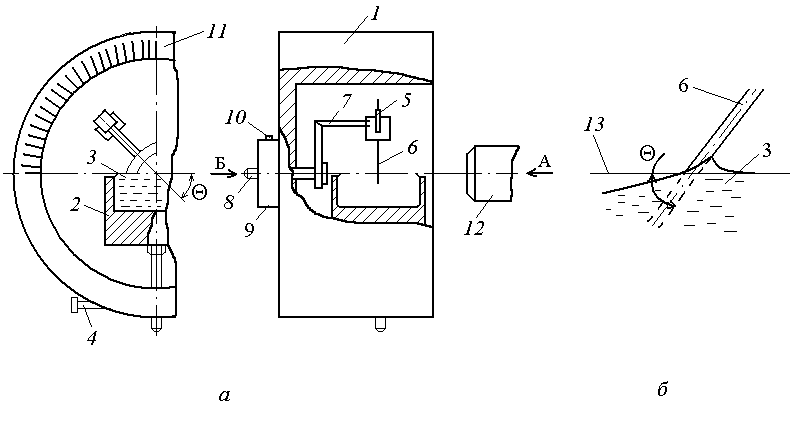

Определение ударной вязкости выполняют на копрах (рис. 1.9). Разрушение выполняют маятником, свободно качающимся в опорах и имеющим нож определенной формы и размеров.

Образец устанавливают на нижних опорах копра симметрично относительно опор и так, чтобы надрез был обращен в сторону, противоположную направлению удара.

Вначале маятник поднимают в верхнее положение и закрепляют с помощью защелки. В этом положении маятник обладает потенциальной энергией U 1 = P · h 1, где Р — вес маятника;h 1 — высота подъема. Затем маятник опускают. При падении он разрушает образец и поднимается на некоторую высоту h 2, обладая энергией U 2 = P · h 2, меньшей чем P · h 1. Разность между U 1 и U 2 определяет работу, затраченную на разрушение образца.

Стрелка 4, установленная на станине копра, захватывается маятником и указывает на шкале 3 угол подъема маятника после разрушения образца.

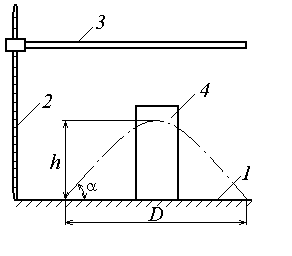

Рис.1.9.Схема маятникового копра (а); положение образца при испытаниях (б): 1-маятник; 2-образец; 3-шкала, 4-стрела, 5-тормоз.

Работа разрушения Ан определяется по формуле:

где l— расстояние от оси маятника до его центра тяжести; α и β — углы подъема соответственно до и после разрушения.

Угол α принимают постоянным, переводя стрелку перед началом испытания в положение, соответствующее 0° на шкале.

Весь расчет работы разрушения можно не проводить, так как копры снабжают таблицей, в которой против каждой величины угла указаны соответствующие значения Ан.

Чем меньше работа разрушения Ан, тем более точным должно быть измерение; поэтому для образцов, показывающих небольшую работу разрушения, надо применять менее мощный копер. Удобными для испытания являются маятниковые копры, в которых можно изменять высоту подъема маятника и тем самым изменять энергию удара.

Зная работу разрушения Ан, можно определить величину ударной вязкости:

=Ан/ F кгс·м/см2

=Ан/ F кгс·м/см2

где F — площадь поперечного сечения образца в месте надреза, см2,

В приведенной формуле работа разрушения Ан отнесена к площади поперечного сечения образца в месте надреза. Между тем удар маятника воспринимается не площадью сечения образца, а определенным объемом вокруг места надреза, в котором происходит деформация. Чем больше этот деформируемый объем, тем выше способность металла рассредоточить деформацию и больше величина ударной вязкости.

Ударная вязкость снижается при повышении прочностных свойств (если одновременно ухудшается пластичность). Однако для инженерных решений надо учитывать следующую важную особенность изменений вязкости. В сопротивлении ударному разрушению участвует, хотя и неодинаково, определенный объем материала по всему поперечному сечению образца (детали). Между тем при кручении или изгибе при однократном или циклическом нагружении максимальные напряжения создаются только в наружном слое, и серединные слои остаются почти не нагруженными. Поэтому упрочнение, создаваемое поверхностной обработкой, индукционным нагревом, холодной деформацией и в меньшей степени химико-термической обработкой, почти не снижает вязкости (кроме деталей небольшого сечения).

Ударная вязкость при динамических испытаниях изменяется при понижении температуры (в условиях, когда вязкое разрушение становится хрупким) значительнее, чем свойства, определяемые в статических испытаниях. Поэтому испытания на ударную вязкость используют для определения хладноломкости, т. е. перехода стали из вязкого в хрупкое состояние при пониженных температурах .

Практическая работа 1.2.Ознакомление с методикой измерения твердости по Роквеллу и Бринелю

Цель: научиться определять твердость металлов различными способами.

Оборудование: твердомер Бринелля; твердомер Роквелла; образцы в виде пластин или дисков из различных металлов; таблицы показателей механических свойств металлов и сплавов.

Подготовительные работы

Заранее подготавливают образцы различных металлов и сплавов, твердость которых будут определять. Образцы изготавливают в виде пластин или дисков с параллельными плоскостями. Толщина пластин или дисков зависит от предполагаемой твердости металла. Так, толщина образцов из мягких сталей, алюминия, меди должна быть не меньше 6 мм, из других сталей, дюралюмина, силуминов, никеля, бронз, латуней - не менее 4 мм.

Поверхность образцов очищают от окалины и других посторонних веществ. На ней не должно быть вмятин, следов от ударов, раковин.

Содержание работы

Твердостью металла называют его способность сопротивляться проникновению в него другого, более твердого тела. Твердость металлов определяют, замеряя деформации в поверхностном слое металла при вдавливании в него шарика или индикатора (деталь в виде острия) под действием регламентированной нагрузки.

Определение твердости по Бринеллю. Твердость металла по Бринеллю оценивают по диаметру отпечатка на поверхности испытуемого металла, оставленного вдавливаемым шариком.

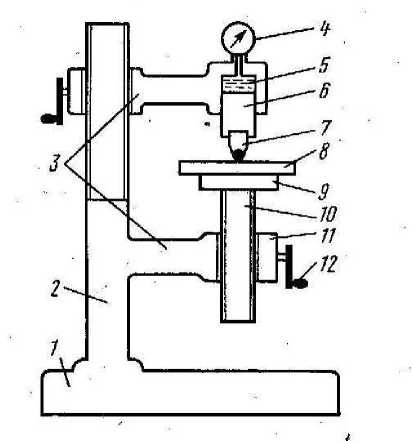

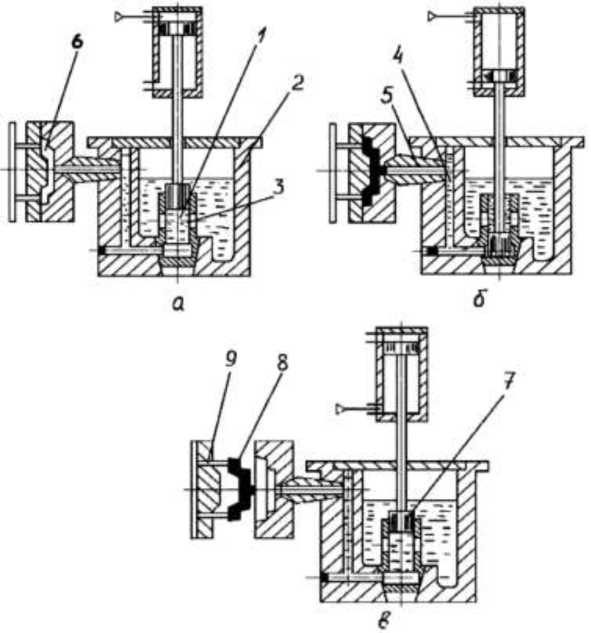

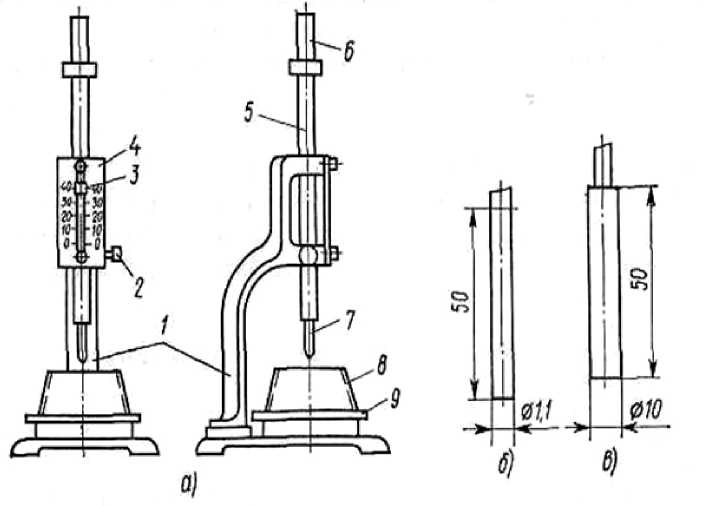

Твердость определяют с помощью твердомера Бринелля (рис. 1.10).

Рис.1.10.Твердометр Бринелля.

1- станина; 2 - колонна; 3- консоли;

4 - манометр; 5 - гидроцилиндр;

6 - поршень; 7- сменный наконечник;

8 - испытуемый образец; 9-рабочий стол; 10-червячный винт; 11-червячный редуктор; 12 - рукоять.

Испытуемый образец 8 кладут на рабочий стол твердомера 9 так, чтобы центр отпечатка отстоял от края образца не менее чем на 2,5 диаметра предполагаемого отпечатка (для меди и алюминия 3,06), а расстояние между центрами двух соседних отпечатков должно быть не менее 4,06, а для меди и алюминия 6,06. Вращением рукоятки 12, насаженной на червячный вал редуктора 11, поднимают стол 9 с образцом 8. При этом шарик наконечника вдавливается в поверхностный слой образца 8. Одновременно наконечник через поршень 6 сжимает в гидроцилиндре 5 масло, давление в котором определяют по манометру 4 .

Шарики наконечника - съемные, изготовлены из термически обработанной стали с твердостью, определенной по методу Виккерса не менее ИУ 850. Диаметр применяемых шариков 2, 5 и 10 мм. Для образцов, толщина которых указана в описании подготовительных работ, используют шарики диаметром 10 мм. Загружают образец равномерно, что достигается плавным вращением рукоятки со скоростью примерно один оборот в секунду. После того как нагрузка достигнет требуемой величины, ее выдерживают определенное время. Размер нагрузки и время выдержки под нагрузкой образца зависит от твердости металла и толщины испытуемого образца (табл. 1.2).

Таблица 1.2

Размер нагрузки и время выдержки под нагрузкой при диаметре шарика 10 мм

| Материал | Интервал твердости в числах Бринелля | Нагрузка на шарик Р, кгс | Выдержка под нагрузкой, с |

| Черные металлы (мягкие стали) | 140 | 1000 | 10 |

| Черные металлы (мягкие стали) | 140-450 | 3000 | 10 |

| Никель, дюралюмины, силумины, латуни, бронзы | 35-130 | 1000 | 30 |

| Алюминий, медь | 8-35 | 250 | 60 |

Нагрузку на образец определяют по показанию манометра 4, который в некоторых случаях градуирован на величину нагрузки в кгс. Требуемое показание манометра устанавливают по формуле:

М=Р/Бп, где М - показание манометра, кгс/см2; Р - требуемая нагрузка по таблице 1.2, кгс; Бп - площадь поршня цилиндра, см2.

После того как время выдержки истечет, нагрузку снимают, вращая рукоять 12 в обратном направлении. Образец снимают со стола 9 и замеряют диаметр отпечатка отсчетным микроскопом, который входит в комплект прибора. Замер производят с погрешностью не более 0,01 мм. Твердость металла характеризуется числом твердости по Бринеллю НВ, которое определяют по формуле:

НВ=P/S= 2P/(πD (D-√ D2-d2) ,кгс/мм2 (1.2)

где Р - усилие, действующее на шарик, кг;

S- площадь поверхности отпечатка, мм;

D- диаметр шарика, мм.;

d. - диаметра отпечатка, мм;

НВ - твердость по Бринеллю.

Например, при измерении твердости шариком диаметром 10 мм под нагрузкой 3000 кгс, выдерживаемой в течение 10 с, число твердости по Бринеллю выражается символом НВ, например НВ 180. При других параметрах испытания их символ дополняется индексом. Например, НВ 5/750/30-200, что означает число твердости по Бринеллю 200 при испытании шариком диаметром 5 мм, под нагрузкой 750 кгс, приложенной в течение 30 с.

К прибору Бринелля прилагается таблица, в которой число твердости по Бринеллю указано в зависимости от диаметра отпечатка и нагрузки. При наличии таких таблиц подсчеты по формуле (2.2) можно не делать.

Результаты испытания записывают в тетрадь.

Определение твердости по Роквеллу. Твердость металлов по Роквеллу оценивается глубиной проникновения в него наконечника (алмазного конуса или стального шарика), вдавливаемого с определенной силой. За условную единицу твердости по Роквеллу принята величина, соответствующая проникновению наконечника на 0,002 мм.

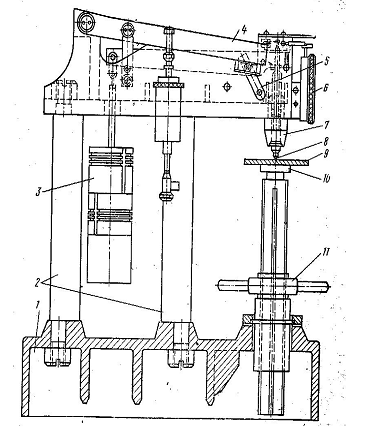

Твердость определяют на рычажном твердомере Роквелла (рис. 1.11).

Рис.1.11.Твердометр Роквелла.

1 - станина , 2 - колонны, 3 - груз, 4 - рычажное устройство, 5 - рукоять включения,6 - индикатор, 7 - сменный наконечник, 8 - стальной шарик или индектор (алмазный конус), 9 - испытуемый образец, 10 - рабочий стол, 11 - маховик

Сменные наконечники 7 прибора оканчиваются стальным шариком диаметром 1,588 мм или индентором 8, представляющим собой алмазный конус.

На циферблате индикатора 6, по которому определяют число твердости, нанесены три шкалы: А, В, С. Шкала А служит для отсчетов при испытаниях алмазным конусом под общей нагрузкой 60 кгс. Число твердости в этом случае обозначается индексом HRA; пределы измерений HRA 70 - 90 единиц твердости. По шкале С твердость измеряют при том же наконечнике, но при общей нагрузке 150 кгс. Пределы измерений HRC 20 - 67. Шкала В предназначена для отсчетов при испытаниях шариком с общей нагрузкой 100 кгс. Пределы измерений по этой шкале HRB 25 - 100.

Наименьшая цена деления индикатора на всех шкалах равна 0,5 единиц твердости, что соответствует проникновению на 0,001 мм.

Твердость определяют в такой последовательности. В зависимости от ориентировочно ожидаемой твердости металла вставляют наконечник 7 и подвешивают груз 3. Образец 9 устанавливают на рабочий стол 10 твердомера таким образом, чтобы расстояние от отпечатка до края и до предыдущего отпечатка было не менее 30 мм.

Общая нагрузка на наконечник Р складывается из предварительной Р0 и основной Р1. Предварительная нагрузка Р0, которая во всех случаях равна 10 кгс, создается путем приближения образца к неподвижному наконечнику с помощью вращения маховика 11.В этот момент, когда предварительная нагрузка достигнет 10 кгс, маленькая стрелка индикатора совпадет с красной точкой, нанесенной на его циферблате. Затем, вращая обойму индикатора, совмещают его большую стрелку с нулевой точкой.

После этого рукояткой 5 плавно отводят опоры от рычажного устройства 4, передавая тем самым нагрузку от груза 3 через рычажное устройство на наконечник 7. Проникновение индикатора 8 наконечника в образец фиксируется по одной из шкал 9 индикатора. Для этого через 1-3 с после резкого замедления движения стрелки индикатора снимают основную нагрузку. Отсчет берут при продолжающемся действии предварительной нагрузки. Погрешность отсчета не более +-0,5 единиц шкалы. Взяв отсчет, снимают предварительную нагрузку. Результаты испытания записывают в отчет по форме.

Практическое занятие 2. Практическое изучение металлов и сплавов

Практическая работа №2.1 Макроскопический и микроскопический структурный анализ

Цель работы: ознакомиться с назначением, сущностью и методикой проведения макроскопического и микроскопического анализа структуры металлов и сплавов.

Введение

Для изучения строения и свойств металлов и превращений, происходящих в них, применяют различные методы исследований. Одни из них позволяют определить температуры, при которых происходят превращения, по тепловому эффекту (термический анализ) или характеризовать условия превращения, а также структуру металла по изменению физических или механических свойств (определения объемных изменений, магнитных свойств, механические испытания и т.д.).

Другие, называемые структурными методами (макроскопический, микроскопический и рентгеновский анализ), позволяют определить структуру металлов и отдельные ее составляющие, имеющие размеры от видимых невооруженным глазом до межатомных (10-8 см). По изменению структуры можно изучать превращения, происходящие в металлах при изменении их химического состава и условий обработки.

Каждый из перечисленных методов позволяет получить необходимые и важные сведения о строении и свойствах изучаемых металлов, но вместе с тем не всегда может дать полную характеристику изучаемого металла и условий его обработки. Поэтому при исследовании обычно применяют не один, а несколько методов анализа, которые дополняют друг друга при оценке сложной природы металлов.

Макроскопический анализ

Макроскопическим структурным анализом (макроанализом) называется метод исследования строения металлов и сплавов невооруженным глазом или через лупу при увеличении до 30-40 раз. Строение металлов, изучаемое при помощи макроанализа, называется макроструктурой.

Макроструктуру можно изучать непосредственно на поверхности отливки, поковки, детали или по излому. Чаще всего макроструктура изучается на макрошлифах.

Макрошлифом называется специально подготовленная к макроисследованию часть детали, поковки, отливки и т.д. Если деталь небольшая, то ее разрезают на две части, если большая, то из нее вырезают фрагмент (темплет), у которого хотя бы одна поверхность плоская. Данная поверхность подвергается шлифовке наждачной бумагой путем последовательного перехода от грубого номера к тонкому; каждый раз макрошлиф поворачивают на 90°. Шлифовку в одном направлении ведут до тех пор, пока не исчезнут риски, появившиеся от шлифования предыдущим номером бумаги. Шлифование можно вести вручную или на специальном станке. Дальнейшая обработка темплетов зависит от целей исследования.

Место вырезки и ориентацию предназначенной для исследований плоской поверхности темплета выбирают в зависимости от назначения детали и целей исследования. Например, для катаных профилей обычно вырезают два темплета с продольной относительно направления прокатки и поперечной ориентацией исследуемой поверхности.

Макроанализ не позволяет определить всех особенностей строения, поэтому он часто является не окончательным, а лишь предварительным видом исследования. По данным макроанализа можно выбрать те участки изучаемой детали, которые надо подвергнуть дальнейшему, более подробному микроскопическому исследованию.

Существуют несколько способов макроанализа, различающихся главным образом по задачам, поставленным при исследовании конкретных деталей.

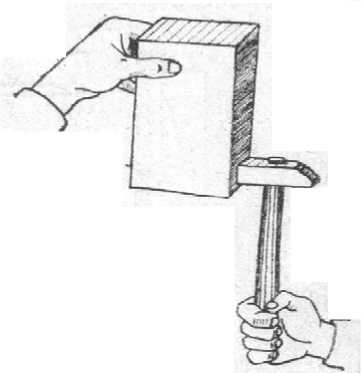

Изучение излома. При изучении вида излома можно установить характер разрушения изделия (хрупкое, вязкое или усталостное) и таким образом судить о пластических свойствах материала.

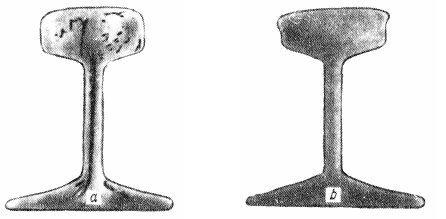

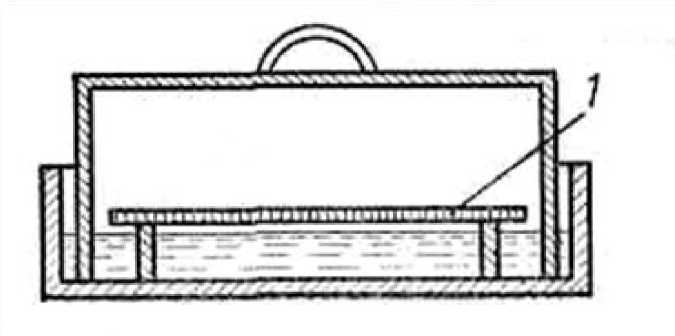

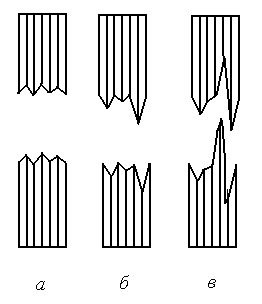

Рис.2.1 Виды изломов

Хрупкий излом (рис. 2.1, а) имеет кристаллическое строение. В изломе обычно видно форму и размер зерен металла, так как он происходит без значительной пластической деформации.

Вязкий излом (рис. 2.1, б) имеет характерное волокнистое строение (последнее не следует путать с волокнистостью, формируемой при обработке давлением). Форма и размеры зерен при вязком изломе значительно искажены, поскольку разрушение в этом случае сопровождается большой пластической деформацией.

Усталостный излом (рис. 2.1, в) всегда имеет две зоны разрушения: усталостную с мелкозернистым, фарфоровидным, зачастую ступенчато-сложным строением, иногда с отдельными участками блестящей, как бы шлифованной поверхности, и зону долома, которая может иметь характер вязкого или хрупкого разрушения в зависимости от свойств металла.

Выявление дефектов, нарушающих сплошность металла (раковины, трещины, крупные неметаллические включения). Этот способ макроанализа позволяет обнаружить усадочную рыхлость, газовые пузыри, пустоты, трещины, неметаллические включения и другие дефекты в литом состоянии или после обработки давлением, или в сварных швах. Для выявления указанных дефектов в слитках, отливках, катаных и кованых заготовках чаще применяют макрошлифы, изготовленные в поперечных сечениях, а в сварных швах - макрошлифы, изготовленные в продольном сечении.

Грубые дефекты - различного рода нарушения сплошности металла (усадочная рыхлость, раковины, крупные поры, трещины) - легко обнаруживаются сразу после вырезки темплета (рис.2.2).

Рис.2.2.Пористость литых заготовок

Для выявления мелких дефектов, дендритной структуры, ориентации волокна, зональной ликвации и других особенностей макроструктуры темплет шлифуют и подвергают глубокому или поверхностному травлению.

Глубокое травление применяется главным образом для макроанализа слитков и проката. Реактивы глубокого травления действуют неодинаково на отдельные участки металла. На участках с более развитой и активной поверхностью (поры, раковины, трещины), а также неоднородных по составу и структуре, вследствие ликвации макрошлифы

имеют избирательно протравленную поверхность (обычно более темную). В качестве реактива для конструкционных сталей чаще всего используется 50%-ный водный раствор соляной кислоты.

Реактивы поверхностного травления хорошо выявляют сравнительно крупную пористость и другие дефекты, а также характер ликвации и волокнистости металла. Эти реактивы просты в обращении. Поэтому они широко используются, особенно при макроанализе деталей из низко- и среднеуглеродистых сталей. Наиболее часто применяют реактив, содержащий 53 г хлористого аммония NH4Cl и 85 г хлористой меди CuCl2 на 1000 мм воды (реактив Гейна).

После промывки водой макрошлиф на одну минуту погружается шлифованной поверхностью в раствор. При этом происходит обменная реакция: железо вытесняет медь из водного раствора, и она оседает на поверхности шлифа. На участках, в которых обменная реакция не имеет достаточного развития (трещины, раковины, поры, неметаллические включения, а также зоны, обогащенные фосфором, серой и углеродом), медь осаждается слабо и происходит более интенсивное их растравление. После промывания под струей проточной воды указанные области приобретают более темную окраску по сравнению с бездефектными участками и с зонами с меньшим содержанием Р, S и С.

Определение структуры металла, сформировавшейся при первичной кристаллизации.

Данный способ макроанализа применяется для изучения строения металлов в литом состоянии и проводится с применением реактивов глубокого травления.

Определение химической неоднородности сплава (ликвации).

Сера, фосфор и углерод в процессе кристаллизации имеют склонность к неравномерному распределению по сечению слитка, что сильно сказывается на свойствах отдельных его участков. Это явление, называемое ликвацией, не устраняется последующей обработкой. Разновидности ее - неоднородность химического состава по сечению слитка (зональная ликвация) и объему кристаллов (дендритная ликвация).

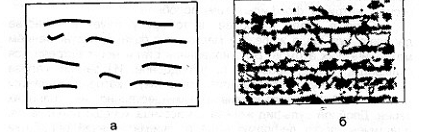

Рис. 2.3. Распределение серы в стали: а - ярко выраженная ликвация; б - равномерное распределение

Для определения общей химической неоднородности (ликвации) по распределению отдельных элементов (серы, фосфора и углерода) в сечении заготовки (детали) применяется травление исследуемой поверхности макрошлифа реактивами поверхностного травления. Для этой цели обычно используется реактив Гейна.

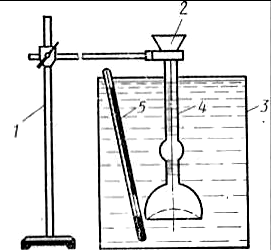

Для выявления характера распределения серы по сечению детали применяют метод снятия отпечатка на серу по методу Баумана.

В стали сера присутствует в виде сульфидов FeS и MnS. Распределение их в сечении макрошлифа можно установить по отпечатку на бромсеребряной фотобумаге. Для указанных целей на поверхность макрошлифа на 3 мин помещают лист фотобумаги, предварительно смочив ее 5-10 %-ным раствором серной кислоты (эмульсия должна быть обращена к исследуемой поверхности). Фотобумагу слегка приглаживают рукой или резиновым валиком для удаления из-под нее пузырьков воздуха, так как последние оставляют белые участки. По истечении выдержки фотобумагу снимают, промывают водой, фиксируют в растворе гипосульфита и снова промывают. Во время контакта фотобумаги с макрошлифом между сульфидами, серной кислотой и бромистым серебром, которое входит в состав фотоэмульсии, произойдут следующие химические реакции:

FeS + H 2 SO4 = H 2 S + FeSO4,

MnS + H2 SO4 = H 2 S + MnSO4,

2 AgBr + H2 S = Ag2 S + 2HBr.

В местах с повышенным содержанием серы имеет место более интенсивное выделение сероводорода H2S. Соответственно, напротив этих участков в эмульсионном слое фотобумаги образуется Ag2S. Наличие на фотобумаге темных включений Ag2 S указывает форму и характер распределения сульфидов по сечению макрошлифа (рис.2.3).

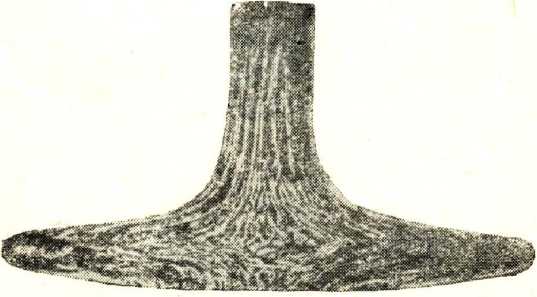

Определение неоднородности строения металла (волокнистости), обусловленной обработкой давлением. После обработки давлением внутреннее строение металлов и сплавов получается более плотным, чем после литья, так как в процессе горячей обработки давлением частично уничтожаются пористость, рыхлость, трещины и т. д.

Рис. 2.4. Макроструктура правильно отштампованного клапана

Рис. 2.4. Макроструктура правильно отштампованного клапана

|

В процессе обработки давлением структурные составляющие, а также неметаллические включения дробятся и вытягиваются вдоль направления деформации, образуя продольную волокнистость. Механические свойства металла оказываются различными в зависимости от направления волокна. Ударная вязкость поперек волокна в 3-4 раза выше, чем вдоль волокна. Для деталей, работающих при повышенных удельных нагрузках (коленчатые валы, клапаны, зубчатые колеса и т. д.), необходимо, чтобы волокна располагались параллельно контуру детали. Это достигается правильным выбором способов обработки давлением (рис. 4.4).

Для выявления волокнистости обычно используются реактивы поверхностного травления. Макрошлифы при этом изготавливаются в продольном направлении.

Поскольку в образовании волокнистости участвуют и сернистые включения (сульфиды), то удовлетворительные результаты получаются и при использовании метода отпечатков на фотобумаге.

Определение неоднородности состава и структуры, возникших после термической или химико-термической обработки. Детали, которые должны иметь высокую поверхностную твердость при сохранении вязкой, пластичной сердцевины, обычно подвергаются поверхностной закалке или химико-термической обработке, т.е. поверхностному насыщению углеродом (цементации), азотом (азотированию) или совместным насыщением углеродом и азотом (цианирование) и т.д. с последующей термической обработкой или без нее. Макроанализ позволяет определить глубину и характер распределения закаленного, цементованного, азотированного, цианированного слоя. Для замера толщины за каленного слоя исследуют обычно излом образцов малого сечения после закалки (закаленный слой имеет более мелкое зерно и матовый шелковистый излом). Толщину этого слоя можно определить невооруженным глазом или с помощью лупы. Из образцов большого сечения после закалки изготавливают макрошлиф. Исследуемое сечение подвергают глубокому травлению, закаленный слой при этом приобретает более темную окраску.

Микроскопический анализ

Микроскопическим структурным анализом (микроанализом) называется метод исследования структуры металлов и сплавов с помощью оптического или электронного микроскопов.

Внутреннее строение, или структура металлов, изучаемая при помощи

микроскопа, называется микроструктурой. Между микроструктурой и свойствами металлов и сплавов существует прямая качественная и количественная зависимость. Поэтому в практике металловедения микроанализ является широко распространенным методом изучения строения металлов и сплавов.

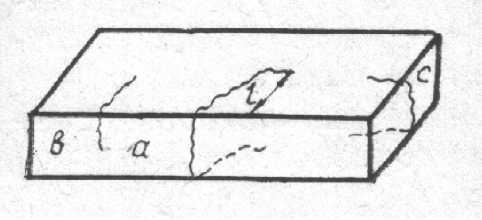

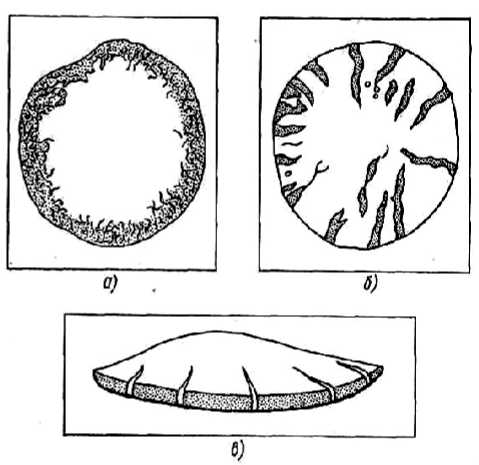

Изучение микроструктуры производят на специально подготовленных для микроанализа образцах, называемых микрошлифами.

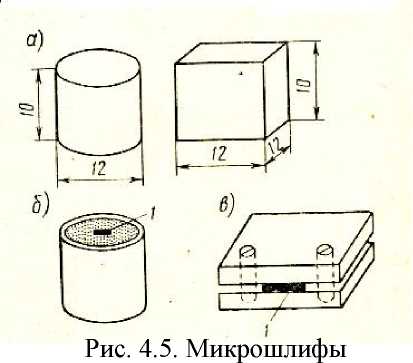

В отличие от макрошлифов, размеры микрошлифов ограничены. Стандартным размером считается микрошлиф с площадью сечения 1 см2 (рис. 2.5, а). На практике часто приходится изготавливать шлифы меньших и больших размеров. При изготовлении шлифов из мелких деталей, например из проволоки, или при исследовании края образца шлиф 1 заливают легкоплавким сплавом, серой, пластмассой (рис.2.5, б) или зажимают в специальные струбцинки (рис.2.5, в). Твердость материала струбцинки

выбирается выше твердости исследуемого образца.

Рис.2.5 Виды микрошлифов

Приготовление микрошлифов включает вырезку образца из исследуемого участка материала с последующей его шлифовкой, полировкой и травлением.

Образцы должны правильно характеризовать свойства изучаемого металла, поэтому их отбор производится в соответствии с задачей исследования. Так, при исследовании заготовок, полученных прокаткой, волочением или ковкой, с направленным расположением зерен в металле желателен отбор образцов в поперечном и в продольном направлении, так как только в этом случае можно правильно оценить форму и характер распределения структурных составляющих.

Шлифовка образцов производится на металлографической абразивной бумаге с постепенным переходом от бумаги с зернистостью 125-20 мкм к бумаге с микронной зернистостью от 28-3,5 мкм. Для этих же целей можно применять специальные пасты, например, ГОИ (по зернистости выпускаются 3 сорта пасты).

Доводка образцов осуществляется на полировальном круге, обтянутом сукном или фетром, с введением в зону обработки водных эмульсий абразивов (Fe3O4; Cr2O3; Al2O3). Помимо механической полировки широко применяется метод электролитического полирования. При этом образец в качестве анода помещают в электролитическую ванну, а катодом является свинцовая, цинковая, медная или алюминиевая пластина. Плотность тока зависит от размеров и материала образца.

Полировка считается законченной, если со шлифа полностью удалены риски, видимые под микроскопом. Тщательная подготовка шлифа является необходимым условием получения четкой микроструктурной картины.

Особенности микроструктуры могут выявляться как на отполированных микрошлифах непосредственно после их приготовления, так и (главным образом) после специального травления. Разрешающая возможность микроструктурного анализа на нетравленых шлифах основана на различии отдельных структурных составляющих по цвету и физическим свойствам. Таким образом, в сталях выявляются неметаллические включения, в сером чугуне - включения графита; в медных сплавах - кристаллики свинца и т.п. Несравненно большую информацию дает исследование микроструктуры с применением травления.

Устройство оптического металлографического микроскопа

В металлографическом микроскопе при наблюдении и фотографировании металлов используется отраженный свет от непрозрачного объекта-шлифа. На оптическом микроскопе можно получить увеличение исследуемого объекта в 50-2000 раз.

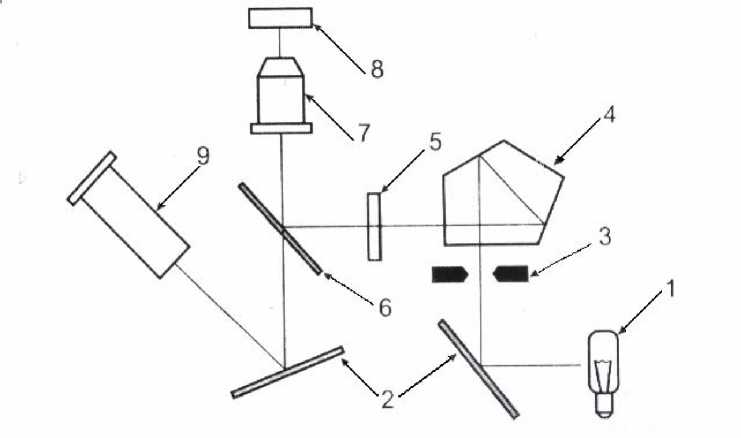

Оптическая схема металлографического микроскопа приведена на рис. 2.6.

Микроскоп состоит из сложной системы линз, отдельные группы которых образуют две главные оптические системы - объектив 7 и окуляр 9 - и одну вспомогательную, связанную с источником света 1.

Рис. 2.6. Оптическая схема микроскопа: 1 - электрический осветитель; 2 - зеркала; 3 - апертурная диафрагма; 4 - пентапризма; 5 - светофильтр; 6 - полупрозрачное зеркало; 7 - объектив; 8 - исследуемый образец (микрошлиф); 9 - окуляр

Расстояние между фокусом объектива и окуляра называется оптической длиной тубуса l. Исследуемый шлиф помещают на предметный столик перед объективом, немного дальше его фокуса, так, что объектив дает увеличенное действительное изображение структуры. Последнее при помощи ахроматической линзы переносится в плоскость, близкую к фокусу окуляра. Окуляр расположен относительно промежуточного изображения как лупа, в результате чего окончательное изображение получается мнимым, обратным, увеличенным, отстоящим на ≈250 мм от глаза наблюдателя.

Осветительная система микроскопа состоит из лампы, которая может центрироваться относительно оптической оси, коллекторной линзы, проектирующей источник света на плоскость апертурной диафрагмы, и набора светофильтров. Апертурная диафрагма ограничивает пучок лучей, входящих в систему микроскопа. Степень раскрытия диафрагм меняется в зависимости от выбранных для работы объектива и окуляра.

Максимальное (полезное) увеличение микроскопа зависит от разрешающей способности глаза и микроскопа. Оно определяется по формуле

Мmax = d1/d2 (2.1)

где d1 - максимальная разрешающая способность человеческого глаза, равная 0,3 мм; d - максимальная разрешающая способность оптического микроскопа. Под разрешающей способностью понимается минимальная частичка, которая может быть отчетливо видна в оптическом приборе.

Разрешающая способность микроскопа зависит от длины видимого света и может быть определена по формуле

d=λ / (2 n sin α-1) (2.20

где λ - длина волны видимого света, равная 6000 A; n - коэффициент преломления; для воздуха n = 1, для кедрового масла n = 1,52;

α - угол раскрытия входящего светового пучка.

Предельная величина угла равна 90°, следовательно, sin α /2= 1.

Отсюда максимальная разрешающая способность микроскопа

d = 6000 / (2· 1,5 · 1) = 0,2 мк = 0,0002 мм, а максимальное полезное увеличение (по формуле 4.1) М max = 1500 раз.

Практически увеличение микроскопа определяется произведением увеличения окуляра на увеличение объектива: Мпрак = Моб · Мок .

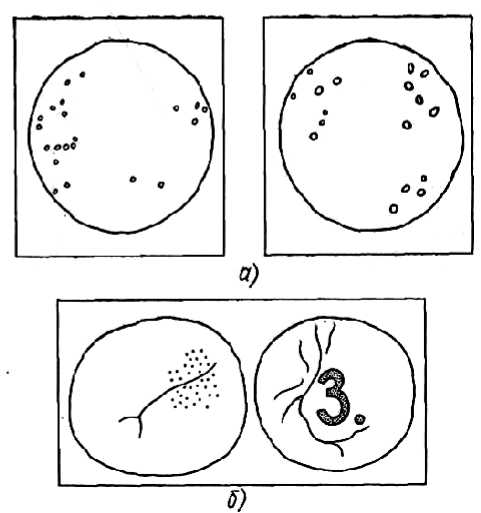

Микроанализ нетравленых шлифов

В нетравленых шлифах стали на общем светлом поле с помощью микроскопа просматриваются небольшие участки поверхности в виде темных или серых точек и линий с четко очерченной границей. Эти участки могут представлять собой неметаллические включения. Их необходимо отличать от других дефектов, имеющихся на поверхности шлифа: раковин, микротрещин, царапин.

Характерные особенности наблюдаемых включений, позволяющие отнести их к той или иной группе, можно уточнить по результатам изучения шлифа с варьированием способов освещения, применением различных увеличений, а также дополнительного травления специальными реактивами.

Неметаллические включения в металле являются неизбежным результатом любого из существующих в настоящее время металлургических способов производства. Присутствие в металле даже небольшого количества неметаллических включений значительно ухудшает свойства металла, снижает его пластичность, усталостную и динамическую прочность. Это особенно существенно сказывается при неблагоприятной форме и расположении включений, образующих цепочки частиц, вытянутых по направлению деформации металла, или сетку по границам кристаллитов. В этих случаях неметаллические включения могут служить местами концентрации напряжений, вызывают внезапные разрушения или облегчают возникновение усталостных трещин при переменных нагрузках.

Вследствие хрупкости неметаллические включения могут полностью выкрашиваться при шлифовании и неосторожном полировании. На поверхности шлифа получаются углубления, кажущиеся темными, так как на них падает тень от соседних выступающих участков. Однако в этом случае трудно судить о размерах и количестве включений, так как одновременно с выкрашиванием неметаллических включений может происходить также и выкрашивание частиц металлической основы. При осторожном полировании происходит лишь незначительное выкрашивание или несколько более заметное истирание неметаллических включений; этого уже достаточно для обнаружения их под микроскопом вследствие иного, чем у металлической основы, коэффициента отражения. Для характеристики неметаллических включений целесообразно применять в микроскопе поляризованный свет.

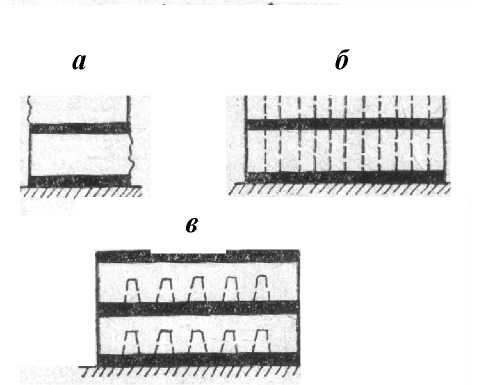

Микроанализ протравленных шлифов

Для выявления структуры шлиф травят. При травлении микрошлифов в зависимости от химического состава, способа обработки, а также целей исследования применяют различные реактивы. В качестве травителя для выявления микроструктуры чаще всего применяют слабые спиртовые или водные растворы кислот или щелочей, а также смеси различных кислот.

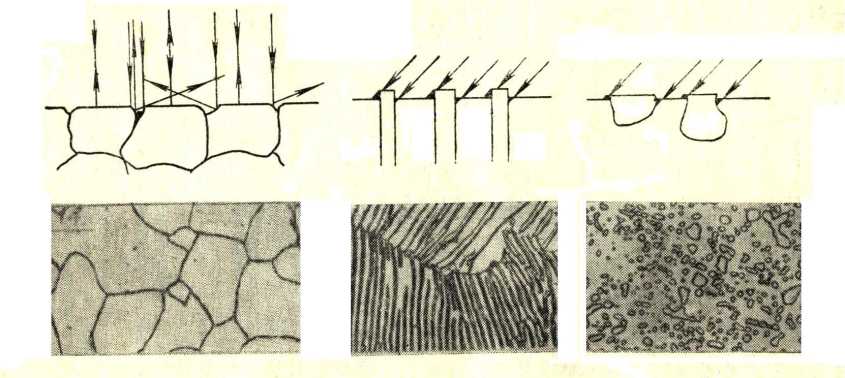

а б в

Рис.2.7. Схема, поясняющая видимость под микроскопом: а - границ зерен чистых металлов; б - структуры пластинчатого строения; в - структуры зернистого строения

Для выявления структуры шлиф травят. При травлении микрошлифов в зависимости от химического состава, способа обработки, а также целей исследования применяют различные реактивы. В качестве травителя для выявления микроструктуры чаще всего применяют слабые спиртовые или водные растворы кислот или щелочей, а также смеси различных кислот.

Любой металл или сплав является поликристаллическим телом, т.е. состоит из большого числа различно ориентированных кристаллитов или зерен. На границе зерен (даже чистейших металлов) обычно располагаются различные примеси. Кроме того, граница зерен имеет более искаженное кристаллическое строение, чем тело зерна. Под действием травителя вследствие различного потенциала зерна и его границы для чистых металлов или различных структурных составляющих для сплавов образуются микроскопические гальванические пары. Границы зерен, а также структурные составляющие с более низким потенциалом будут растворяться быстрее, чем тело зерна или структуры с более высоким потенциалом. Механические смеси различных структур (эвтектика, эвтек- тоид) травятся быстрее, чем однофазные структуры (чистые металлы, твердые растворы), так как в первом случае образуется большое количество гальванических пар.

В результате различной глубины растравливания структурных составляющих на поверхности шлифа появляется микрорельеф. При рассмотрении такого микрорельефа в металлографическом микроскопе можно увидеть тене- световую картину (рис.2.7), которая образуется в результате отражения лучей света от рельефной поверхности образца под разными углами.

Содержание и выполнение работы

Оборудование, материалы и инструмент

Для выполнения работы необходимо иметь наборы макро- и микрошлифов, химические реактивы для их травления: раствор Гейна, 4%-ный раствор серной кислоты, 3%-ный раствор азотной кислоты, а также фотобумагу, фиксаж, металлографические микроскопы.

Порядок выполнения работы

Для проведения макроанализа каждой бригаде студентов из 2-3-х человек выдается подготовленный макрошлиф.

Его исследование проводится в следующем порядке.

Выявить макроструктуру шлифа с помощью реактивов поверхностного травления. Перед травлением зачистить макрошлиф наждачной бумагой, затем шлиф промыть водой и опустить на две-три минуты шлифованной поверхностью в реактив Гейна. Осевшую на шлиф медь смыть под струей воды и тщательно просушить поверхность фильтровальной бумагой. Выявленные особенности структуры зарисовать и описать.

С протравленной поверхности шлифа изготовить серный отпечаток по Бауману. Для этого смоченный в 4%-ном растворе серной кислоты лист фотобумаги положить эмульсионной стороной на шлиф. Фотобумагу слегка пригладить рукой или резиновым валиком для удаления из-под нее пузырьков газа. Через две-три минуты фотоотпечаток снять со шлифа, промыть водой, зафиксировать в растворе гипосульфита и снова промыть водой. Выявленное распределение соединений серы описать. Фотоотпечаток приложить к одному из отчетов.

Перед проведением микроанализа студенты должны ознакомиться с устройством металлографического микроскопа и правилами пользования им.

Для проведения микроанализа каждой бригаде выдаются по 2 нетравленых микрошлифа (стальной и чугунный). Микроанализ их структуры проводится в следующем порядке.

Подготовить микрошлиф к исследованию, удалив следы предыдущего травления на полировальном станке.

Просмотреть и зарисовать структуру микрошлифов до травления, сделать выводы о качестве его подготовки, наличии неметаллических включений и по их форме - о возможном виде обработки материала шлифов.

Просмотреть и зарисовать структуру микрошлифов после поверхностного травления в 4%-ном растворе серной кислоты, сделать выводы о строении сплава.

Содержание отчета

В теоретической части отчета должны быть кратко рассмотрены следующие вопросы:

сущность макроанализа и основные методы его проведения;

сущность микроанализа, оптическая схема металлографического микроскопа.

По результатам выполнения работы в отчете должны быть представлены:

зарисовки макроструктуры шлифа с описанием и выводами;

зарисовки микроструктуры шлифов с описанием и выводами.

Вопросы для самоконтроля:

Что называют макроанализом?

Что называют макроструктурой?

Какие способы макроанализа Вам известны?

Какие особенности макроструктуры можно выявить, исследуя шлифы после поверхностного и глубокого травления?

Что можно выявить, анализируя изломы?

Как приготовит серный отпечаток по Бауману и что можно выявить с его помощью?

Что называют микроанализом?

Что называют микроструктурой?

Особенности подготовки микрошлифов.

В результате чего создается микрорельеф поверхности шлифа при выявлении микроструктуры?

Какие особенности микроструктуры выявляются до и после травления микрошлифа?

Практическая работа № 2.2 Анализ диаграммы состояния системы железо - углерод.

Цель работы:

-изучить фазовый состав сплавов системы железо - углерод в зависимости от содержания углерода и температуры;

-научиться анализировать закономерности формирования структуры технического железа и углеродистых сталей, а также структурные изменения в условиях медленного охлаждения и нагрева, пользуясь диаграммой железо - углерод;

-приобрести навыки относительно определения содержания углерода в стали по ее микроструктуре.

1.Фазы в системе железо - углерод

Основными фазами железо-углеродистых сплавов являются жидкие и твердые растворы углерода в железе, графит и цементит.

Твердый раствор внедрения углерода в α- и β - железе называют ферритом и характеризуется ОЦК решеткой. Высокотемпературный β -феррит имеет максимальную концентрацию углерода 0.1%. Максимальная растворимость углерода в α- феррите составляет 0,025% при 727°С. Феррит является мягким (около 80 НВ) и пластичным. Он ферромагнитен до 760°С и парамагнитен при более высоких температурах.

Твердый раствор углерода в γ-железе называется аустенитом. Он характеризуется ГЦК решеткой. Аустенит, стабилизированный путем легирования, имеет твердость около 200 НВ и высокую упрочняемость. В отличие от феррита, в аустените не наблюдается хладноломкость. Он парамагнитен. Грачичная растворимость углерода в аустените -2%.

Графит - одна из полиморфных модификаций углерода с гексагональной решеткой, в которой атомы расположены слоями. Между атомами углерода каждого слоя действуют сильные ковалентные связи. Слои находятся на большом расстоянии один от другого, и между ними действуют слабые поляризационные силы.

Цементит - карбид железа Fе3С со сложной орторомбической решеткой. Силы межатомной связи имеют комплексную, вероятно, ковалентно - металлическую природу. Цементит характеризуется большой твердостью (около 70 НRС ) и хрупкостью. В углеродистых железных сплавах цементит является относительно стойкой (метастабильной) фазой. Стабильной высокоуглеродистой фазой, характеризующейся минимальным значением термодинамического потенциала, является графит.

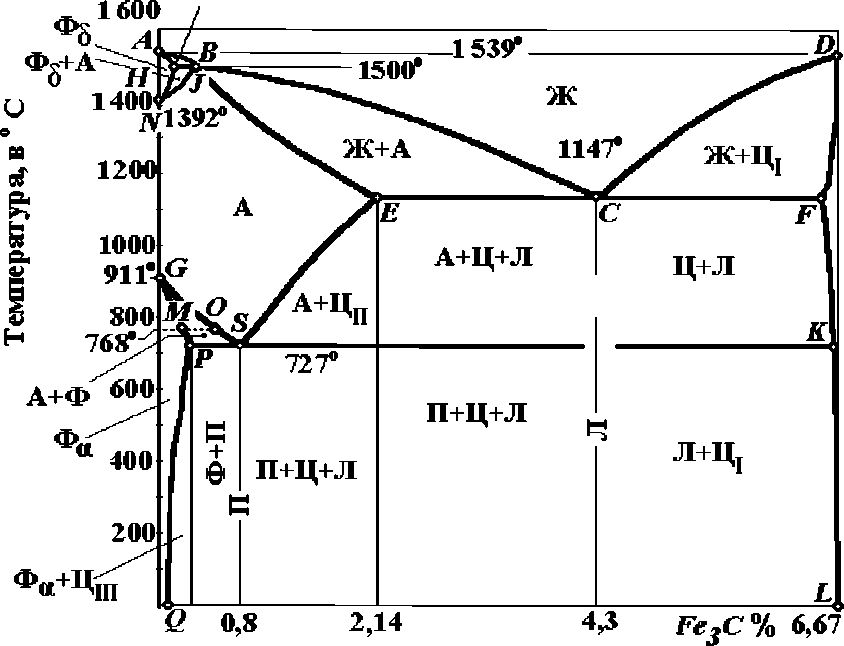

Рис.2.8 Диаграмма фазового равновесия железо-углерод стабильной (Fe-С) и метастабильной (Fe-Fe 3C) систем

Характерные точки диаграммы железо-углерод

| Точка | Температура оС | Содержание углерода, % | Точка | Температура оС | Содержание углерода, % |

| A | 1539 | 0,00 | E, | 1152 | 2,01 |

| B | 1494 | 0,53 | G | 910 | 0,00 |

| C | 1145 | 4,3 | S | 723 | 0,8 |

| C, | 1152 | 4,26 | S, | 738 | 0,68 |

| N | 1400 | 0,00 | P | 723 | 0,025 |

| H | 1494 | 0,1 | P, | 738 | 0,023 |

| J | 1494 | 0,16 | Q | 20 | 0,000 |

| E | 1145 | 2,03 | Q, | 20 | 0,000 |

Диаграмма (рис.2.8) имеет две особенности:

Во-первых, на диаграмму нанесено две системы линий : сплошные и пунктирные. Сплошные отвечают метастабильному равновесию (железо - цементит), пунктирные - стабильному (железо - графит).

Во-вторых, диаграмма представлена только до 6,67% углерода, то есть до содержания углерода в цементите.

Точка А характеризует равновесие между жидкостью и β - фазой в чистом железе, точка N равновесие β - γ , точка в - равновесие γ - α . Правее от областей существования полиморфных модификаций чистого железа расположены области соответствующих твердых растворов. Область выше линии ликвидус соответствует жидкой фазе. Правее диаграмма заканчивается вертикальными линиями, которые соответствуют однофазным областям существования цементита (метастабильная система) или графита (стабильная система). Эти области изображены в виде вертикальных линий, поскольку растворимость железа в цементите и графите очень мала.

Линия АВС (АВС'D') - линия ликвидуса, линия АHJECF (А'H'J'E'C'F' ) - линия солидуса. HJB -линия перитектического равновесия ж + β - ф + А. Линия ЕСF (Е'С'F') - линия эвтектического равновесия ж + А + Ц (Г), РSК (Р'S'К') - линия эвтектоидного равновесия А + αф + Ц (Г). Точки С (С’) и S (S ') являются соответственно эвтектической и эвтектоидной точками. В таблице приведены координаты характерных точек диаграммы.

Все сплавы системы делят на две большие группы - стали и чугуны.

3.Порядок выполнения работы

После общей характеристики диаграммы состояния железоуглеродистых сплавов, которую дают студенты в ответах на вопросы преподавателя (с использованием контрольных вопросов), каждый студент выполняет индивидуальную задачу по определению фазового состава сплавов при разных температурах и концентрациях, а также химического состава сплава по заданным соотношениям массовых количеств фаз.

При выполнении индивидуального задания необходимо:

1.Проанализировать последовательность формирование структуры при охлаждении из жидкого состояния до комнатной температуры технического железа, эвтектоидной стали, а также доэвтектоидных и заэвтектоидных сталей заданных составов.

Описание формирования структуры технического железа и сталей

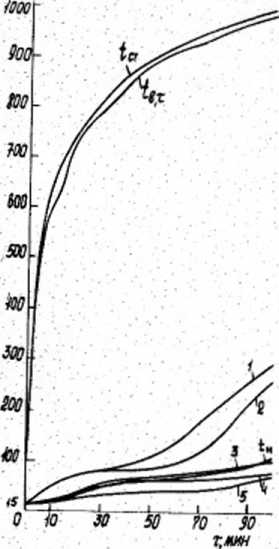

Рис.2.9 Кривые охлаждения сплавов с разным содержанием углерода

Кристаллизация сплава 1 ( приблизительно 0.02 %С ) начинается при некотором переохлаждении относительно линии АВ с образования кристаллов β -феррита ( рисунок 2. сплав 1 ). Эти кристаллы имеют вид дендритов. Содержание углерода в β -феррите увеличивается в соответствии с наклоном линии АН. а в жидкой фазе - в соответствии с наклоном линии АВ. При некотором переохлаждении относительно линии АН (точка 3) кристаллизация заканчивается Структура состоит из равноосных зерен β -феррита. Дендритная ликвация в этих сплавах обычно не выражена в связи с высокой подвижностью атомов углерода.

В сплаве 1 полиморфное превращение β → γ начинается и заканчивается при некотором переохлаждении относительно соответственно точек 4 и 5. расположенных на линиях НN и JN. Оно сопровождается перераспределением углерода между ферритом и аустенитом. При медленном охлаждении состав этих фаз изменяется в соответствии с наклоном указанных линий. Ниже точки 5 структура состоит из равноосных зерен аустенита.

Ниже точки 6 структура аустенита снова становится нестабильной Начинается полиморфное превращение γ→ α , которое протекает в температурном интервале 6…7 и также сопровождается перераспределением углерода. Ниже точки 7 структура состоит из зерен феррита.

В интервале 7... 8 твердый раствор α -феррит является ненасыщенным. Ниже точки 8 он становится перенасыщенным, и начинается выделение избыточной фазы - цементита. Этот цементит (третичный) выделяется преимущественно на границах зерен, негативно воздействуя на свойства технического железа. Поэтому на практике стараются тормозить образование третичного цементита.

После полного охлаждения структура сплава состоит из феррита и третичного цементита.

Кристаллизация сталей ( сплавы 2 - б ) может проходить в один (сплавы 5. 6), два (сплав 3) либо три (сплавы 2, 4) этапа. Кристаллизация сплавов 2 - 4 начинается с образования кристаллов β -феррита. Состав этих кристаллов во время охлаждения изменяется в соответствии с наклоном линии АН. а состав жидкости - в соответствии с наклоном линии АВ. При температуре линии HJВ во всех случаях жидкость принимает концентрацию точки В. а кристаллы - точки Н.

В условиях небольшого переохлаждения относительно линии HJВ начинается перитектическая кристаллизация, в результате которой за счет взаимодействия кристаллов β -феррита и жидкости образовываются кристаллы аустенита. Перитектическая кристаллизация протекает при постоянной температуре/ В зависимости от состава стали перитектическая кристаллизация может завершиться полным исчезновением фаз, которые существовали раньше (сплав 3), либо сохраняется избыток 5-феррита (сплав 2 ) или жидкости (сплав 4). В последнем случая имеет место третий этап кристаллизации, во время которого в температурном интервале между линиями HJB и JЕ кристаллизуется аустенит.

В сплавах 5, 6 кристаллизация происходит в температурном интервале между линиями ВС и JE. Образовываются кристаллы аустенита. Во время кристаллизации химический состав кристаллов и жидкости изменяется в соответствии с наклоном линий JE и ВС. Кристаллы аустенита растут в форме дендритов. В связи с повышенной подвижностью атомов углерода, дендритная ликвация почти не выражена.

Дальнейшее формирование структуры зависит от состава стали. В эвтектоидной стали (состав 5) аустенит остается стабильным при охлажденнии до точки S. При некотором переохлаждении относительно этой точки при постоянной температуре происходит эвтектоидное превращение, в результате которого формируется структура эвтектоида. состоящего обычно, из чередующихся пластин феррита и цементита.

Такой эвтектоид называется перлитом. Таким образом, после полного охлаждения структура эвтектоидной стали представляет собой перлит.

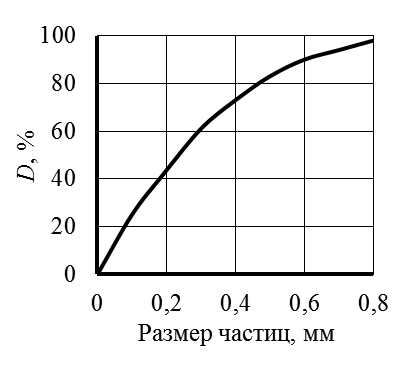

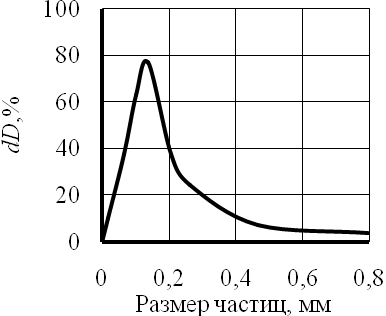

Во время охлаждения доэвтектоидной стали аустенит теряет свою стабильность ниже линии GS. Начинается полиморфное превращение аустенита в феррит, которое имеет место в температурном интервале между точками 16 и 17 (сплав 3). Кристаллы феррита образовываются преимущественно на границах зерен аустенита и растут обычно в форме равноосных зерен. В некоторых случаях возможно образование ферритной сетки на границах аустенитных зерен. Превращение сопровождается изменением химического состава аустенита в соответствии с линией GS. Важно подчеркнуть, что при эвтектоидной температуре аустенит всегда имеет эвтектоидное содержание углерода. При некотором переохлаждении будет иметь место эвтектоидное превращение. В результате описанных процессов структура доэвтектоидной стали будет состоять из феррита и перлита.

Путем рассуждений можно определить количественное соотношение между ферритом и перлитом в структуре доэвтектоидной стали. Для этого следует иметь в виду, что перлит образуется из аустенита, который сохраняется до эвтектоидной температуры Относительное количество аустенита и феррита при эвтектоидной температуре легко определить по правилу отрезков. С помощью аналогичных рассуждений можно решить обратную задачу - определить ориентировочно содержание углерода в стали в зависимости от соотношения в структуре феррита и перлита. Надо, однако, иметь в виду, что такой метод годен только тогда, когда наверняка известно, что охлаждение стали было медленным.

В заэвтектоидной стали ( состав 6 ) ниже линии ES аустенит становится перенасыщенным углеродом. Избыточный углерод выделяется из аустенита в виде вторичного цементита, который располагается на границах аустенитных зерен. Во время охлаждения в интервале температур между точками 22, 23 аустенит обедняется углеродом в соответствии с линией ЕS. Как и в предыдущем случае, при эвтектоидной температуре аустенит имеет эвтектоидную концентрацию и при дальнейшем охлаждении при постоянной температуре превратится в перлит. Таким образом, структура заэвтектоидной стали будет состоять из перлита и вторичного цементита.

Превращения при нагреве сталей происходят в обратном порядке. Полагаем, что студент схематично может произвести такой анализ самостоятельно.

2.Отметить фазовый состав сплавов и соотношение массовых количеств сосуществующих фаз для случаев стабильного и метастабильного равновесия.

3.Отметить химический состав сплава по приведенным фазовым составам при комнатной температуре.

4.Оценить относительные количества фазовых и структурных составляющих сталей, которые содержат 0.1. 0.2, 0.4, 0.6. 0.7, 9, 1.0 и 1.2 % углерода.

5.Проанализировать коллекцию фотографий микроструктур стали.

Просмотреть непосредственно на микрошлифах структуры технического железа и сталей с разным содержанием углерода. При работе на микроскопах использовать увеличение х100 и х400. Изобразить схемы характерных микроструктур

6.На исследуемых образцах доэвтектоидных сталей с помощью микроструктурного анализа определить ориентировочно содержание углерода.

7.Проанализировать фазовые и структурные изменения при нагреве сталей заданного состава.

Вопросы для самоконтроля:

1.Что представляют собой основные фазы железоуглеродистых сплавов и каковы характерные особенности их кристаллического строения?

2. Каковы причины существования стабильного и метастабильного вариантов диаграммы Fе-С?

3.Охарактеризовать трехфазные равновесия в системе железо-углерод.

4.На что указывают линии ЕS и РQ диаграммы?

5.Укажите однофазные области на диаграмме. Все ли они изображены на рисунке 2.

6.Что является основанием для изображения метастабильного равновесия Fе- Fе3С?

7. Почему точка Е считается границей между сталями и чугунами?

8.Почему при анализе структурообразования в сталях используют метастабильную диаграмму железо - цементит?

9.Укажите, что представляет собой перлит.

10.Как влияет содержание углерода на фазовый состав, структуру и свойства сталей?

11.В каких случаях можно ошибиться при определении химического состава стали по микроструктуре?

12.Из какой фазы и при каких температурах образуется цементит в структуре стали, которая содержит меньше, чем 0,25% углерода?

13.Из какой фазы и при каких температурах образуется цементит в структуре стали, которая содержит 1.5% углерода?

14.Наличие какой структурной составляющей отличает сталь от технического железа?

14.Какая структурная составляющая преобладает в структуре сталей с содержанием углерода 0.08, 0.20, 0.65,1.00%?

Практическая работа № 2.3. Исследование структуры белых чугунов

Цель работы: приобретение навыков анализа формирования структуры белых чугунов и оценки их структуры с помощью металлографического микроскопа.

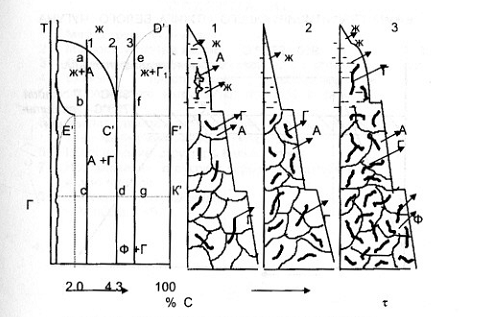

1.Формирование структуры белых чугунов

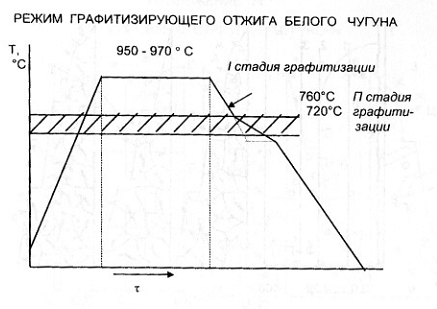

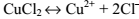

В белых чугунах весь углерод находится в связанном состоянии, то есть в виде цементита. Структура белого чугуна формируется в условиях быстрого охлаждения жидкого расплава в соответствии с метастабильной диаграммой железо - цементит.

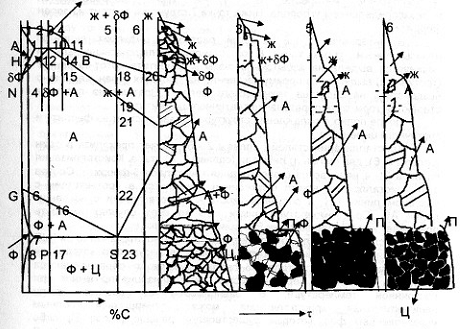

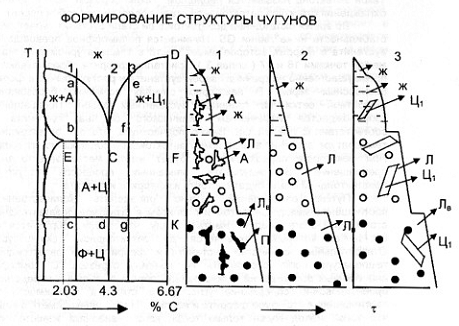

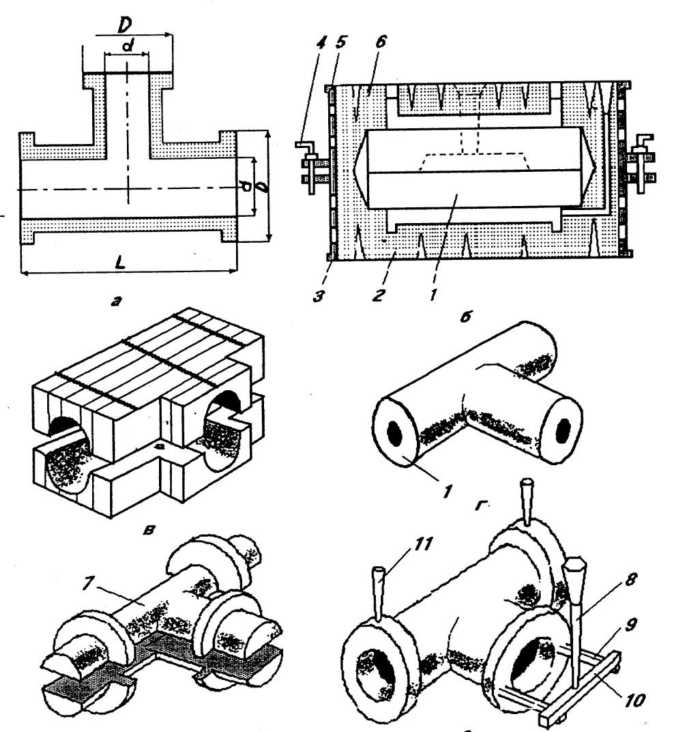

Схемы структурных изменений во время кристаллизации белых чугунов разного химического состава (доэвтектического. эвтектического и заэвтектического) приведены на рис.3. Рассмотрим детально формирование структуры доэвтектического чугуна. Остальные случаи рекомендуем рассмотреть студентам самостоятельно.

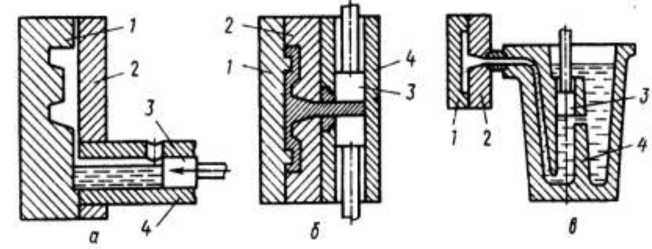

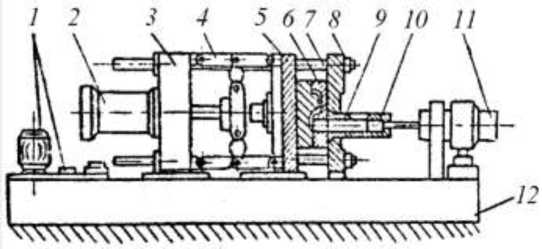

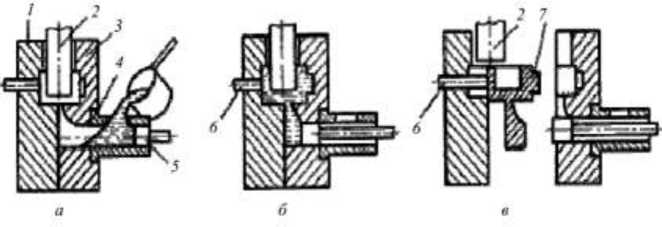

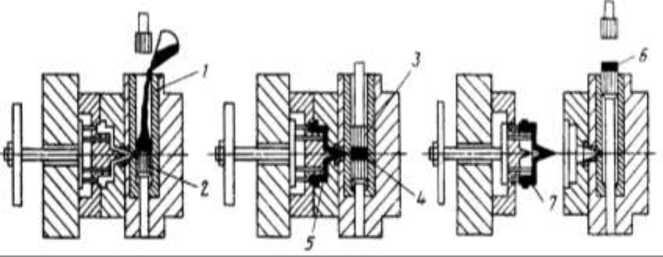

Рис.2.10.Формирование структуры белых чугунов.

Рис.2.11.Формирование структуры серых чугунов.

Кристаллизация доэвтектического чугуна (сплав 1) протекает в два этапа. В интервале температур 1... 2 кристаллизуется аустенит. При этом химический состав жидкой фазы изменяется в соответствии с наклоном линии ВС диаграммы, то есть жидкость обогащается углеродом. При эвтектической температуре концентрация жидкой фазы будет отвечать точке С, то есть будет эвтектической. При некотором переохлаждении относительно эвтектической линии эвтектическая жидкость кристаллизуется в эвтектику, состоящую из аустенита и цементита и называется ледебуритом. Ведущей фазой во время эвтектической кристаллизации преимущественно является цементит, пластины которого перерезаются стержнями (пластинами) аустенита. После окончания кристаллизации структура состоит из аустенита и ледебурита.

Во время дальнейшего охлаждения в интервале температур 2 ..3 аустенит обедняется углеродом в соответствии с наклоном линии ЕS диаграммы. Из него выделяется вторичный цементит, который может наслаиваться на цементит ледебурита, образовывать приграничную сетку или видманштеттовые пластины. Преимущественно вторичный цементит в чугуне не является самостоятельной структурной составляющей. При некотором переохлаждении относительно эвтектоидной линии аустенит состава точки Б превращается в эвтектоид - перлит. Таким образом, структура доэвтектического белого чугуна будет состоять из перлита и ледебурита. Поскольку в ледебурите аустенит также превратился в перлит, такой ледебурит иногда называют видоизмененным.

Нетрудно увидеть, что структура эвтектического чугуна после полного охлаждения представляет собой ледебурит (видоизмененный), а заэвтектического состоит из первичного цементита и ледебурита.

Порядок выполнения работы

По заданию преподавателя проанализировать формирование структуры в белых чугунах разного химического состава. С помощью правила отрезков оценить относительное количество ледебурита и избыточных кристаллов в зависимости от содержания углерода.

Проанализировать структурные превращения во время нагрева доэвтектического, эвтектического и заэвтектического чугунов (в соответствии с приложением Ж).

Просмотреть коллекцию фотографий микростуктур белых чугунов и отметить ориентировочно содержание углерода в них.

Просмотреть при разных увеличениях коллекцию микрошлифов и зарисовать схематично структуры, которые наблюдались. Отметить ориентировочно содержание углерода в исследованных образцах.

Порядок оформления отчета

В отчете следует привести :

цель работы.

анализ структурообразования во время охлаждения и нагрева чугунов. состав которых был задан преподавателем.

результаты расчетов соотношения структурных составляющих в зависимости от содержания углерода,

привести рисунки структур, которые наблюдались с помощью микроскопа,

результаты расчетов химического состава чугунов по соотношению структурных составляющих.

Вопросы для самоконтроля:

1.Можно ли получить эвтектическую структуру в чугуне неэвтектического состава? Что представляет собой такая структура и при каких условиях образуется?

2.Какая структурная составляющая заэвтектического чугуна и в каком виде содержит феррит?

3 Какая структурная составляющая доэвтектического чугуна и в каком виде содержит феррит?

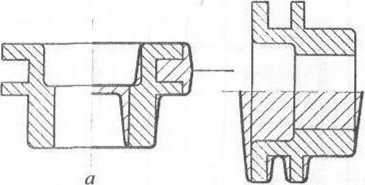

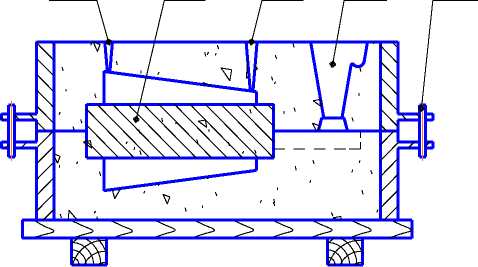

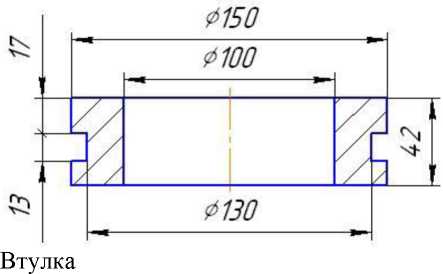

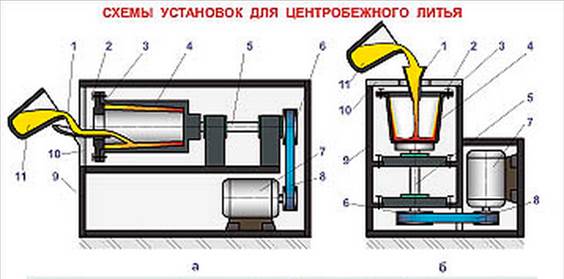

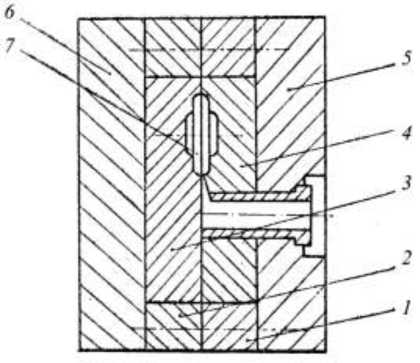

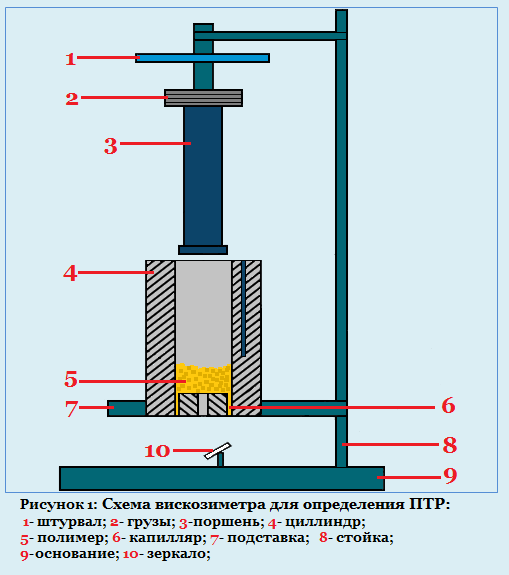

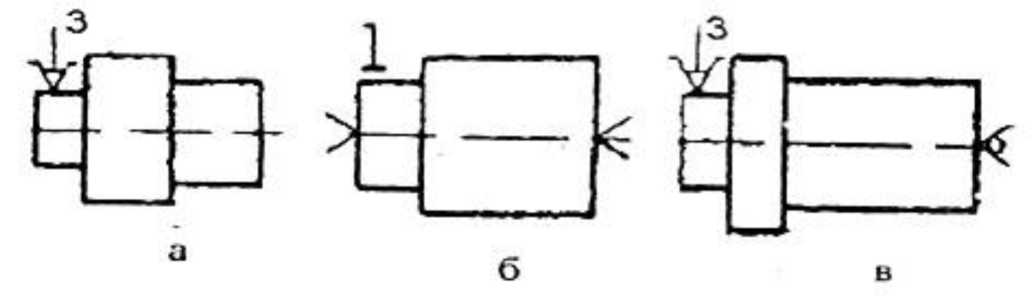

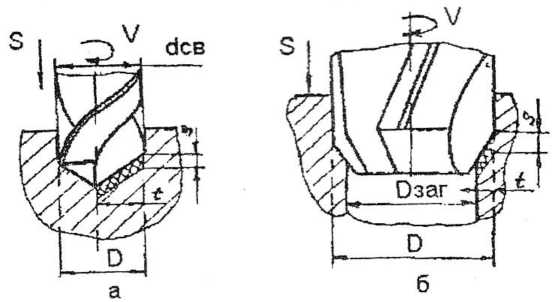

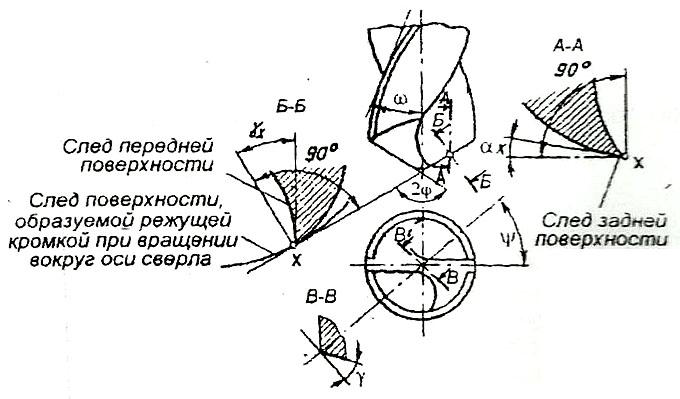

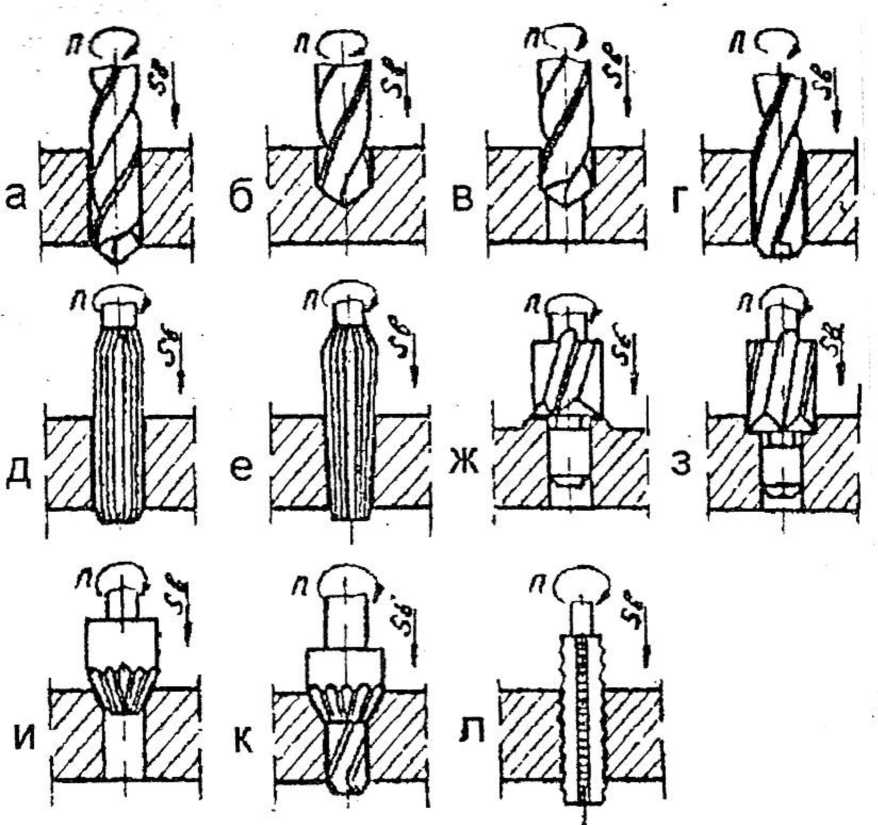

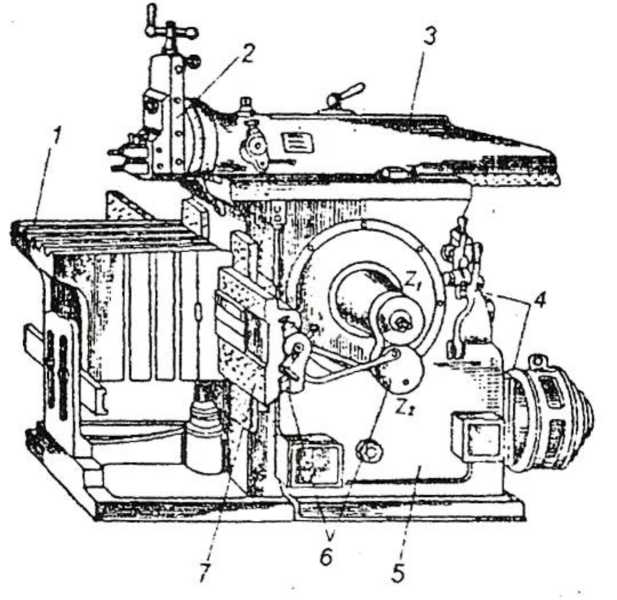

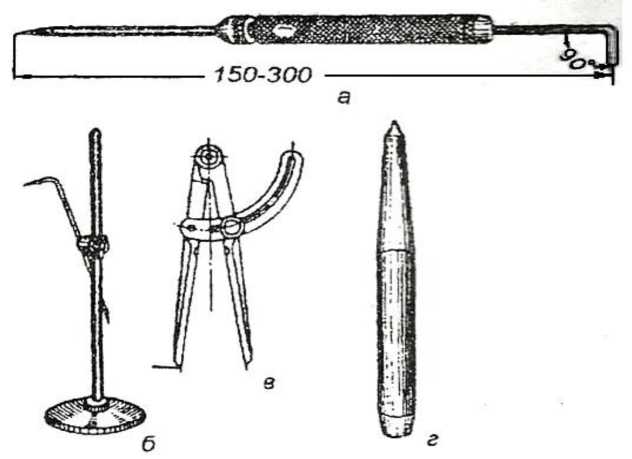

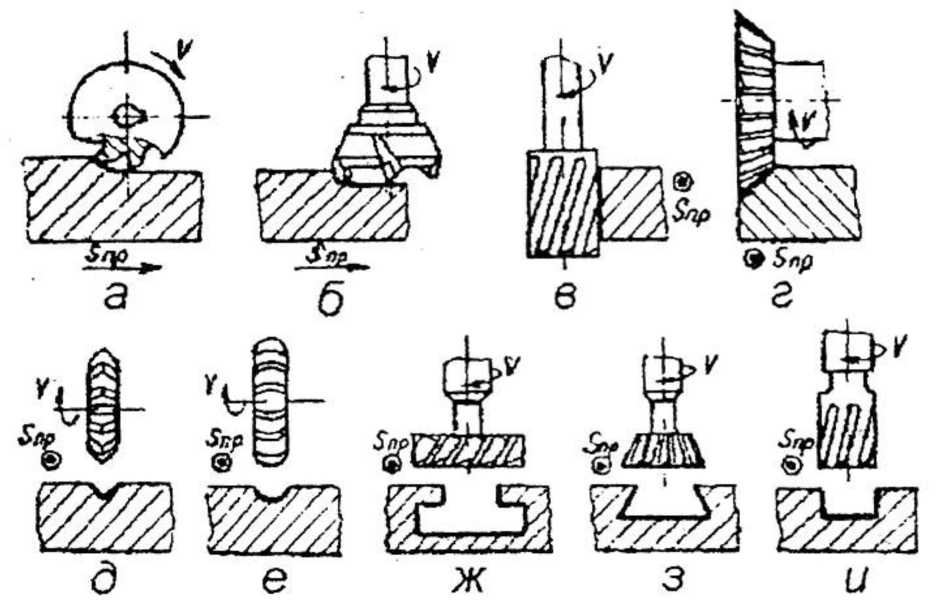

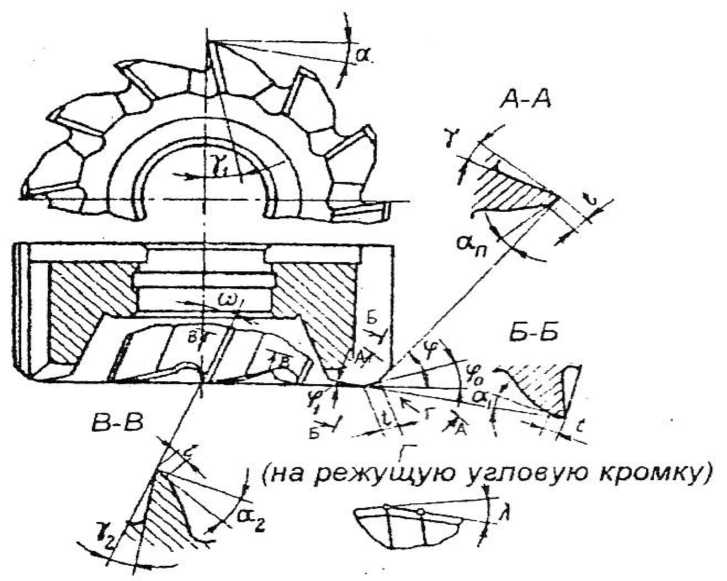

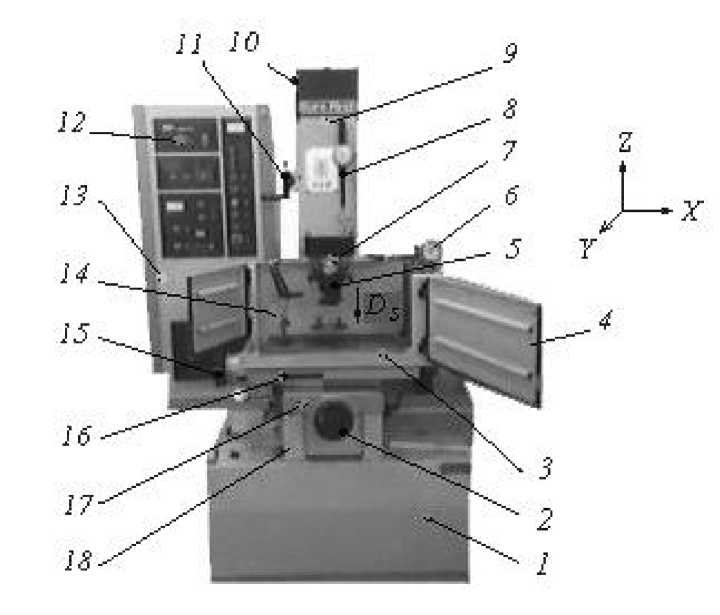

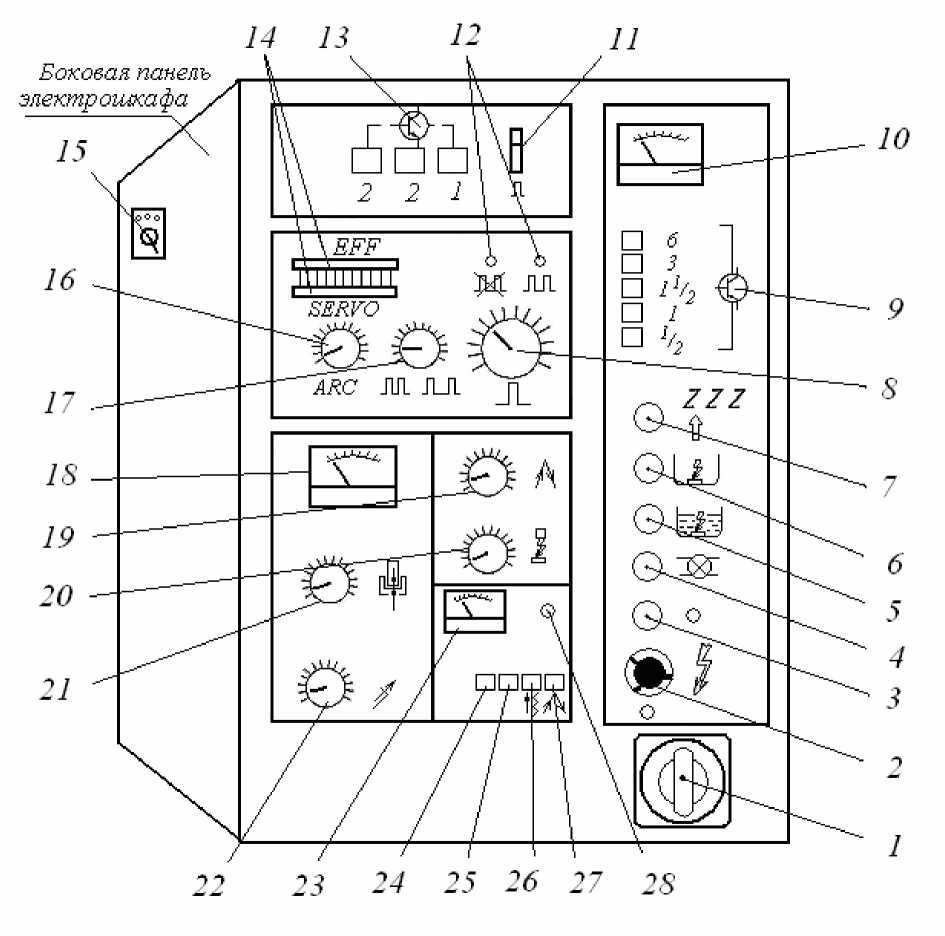

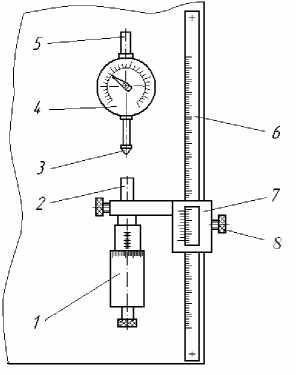

4. Почему вторичный цементит преимущественно не рассматривают как структурную составляющую чугунов? При каких условиях оценка химического состава чугуна по соотношению структурных составляющих становится ненадежной?