Тема: Выбор материалов для изготовления зубчатых колёс и расчёт цилиндрической передачи ( принята сквозная нумерация содержаний курсового проекта)

Практическое занятие № 5

Тема: Выбор материалов для изготовления зубчатых колёс и расчёт цилиндрической передачи ( принята сквозная нумерация содержаний курсового проекта)

4. Расчет цилиндрической зубчатой передачи редуктора ………………..

4.1 Межосевое расстояние

4.2 Предварительные основные размеры колеса

4.3 Модуль передачи

4.4 Суммарное число зубьев и угол наклона

4.5 Число зубьев шестерни и колеса

4.6 Фактическое передаточное число

4.7 Диаметры колёс

4.8 Размеры заготовок

4.9 Проверка зубьев колес по контактным напряжениям

4.10 Силы в зацеплении

4.11 Проверка зубьев колес по напряжениям изгиба

4.12 Проверочный расчёт на прочность зубьев при действии пиковой нагрузки

Расчёты по пункту № 4 содержания выполняются по учебному пособию

1. Дунаев П.Ф., Леликов О.П. Конструирование узлов и деталей машин: Учеб. пособие для техн. спец. вузов. – М.: Высш. шк., 2001. – 447с.: ил. (можно использовать более ранние издания: 2002г. ….)

4. Расчет цилиндрической зубчатой передачи редуктора

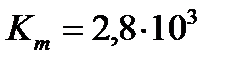

Исходные данные: вращающий момент на шестерне

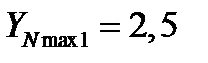

, передаточное число передачи

, передаточное число передачи  , материал шестерни – сталь 40Х , колеса – сталь 40ХН, вариант термической обработки – II, твёрдость шестерни 45…50 HRC, колеса 235…262 HB, допускаемые контактные напряжения

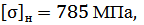

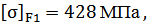

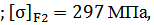

, материал шестерни – сталь 40Х , колеса – сталь 40ХН, вариант термической обработки – II, твёрдость шестерни 45…50 HRC, колеса 235…262 HB, допускаемые контактные напряжения  допускаемые напряжения изгиба для: шестерни

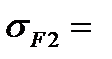

допускаемые напряжения изгиба для: шестерни  колеса

колеса  коэффициенты нагрузки по: контактным напряжениям

коэффициенты нагрузки по: контактным напряжениям  напряжениям изгиба

напряжениям изгиба  объём производства – мелкосерийный.

объём производства – мелкосерийный.

4.1. Межосевое расстояние

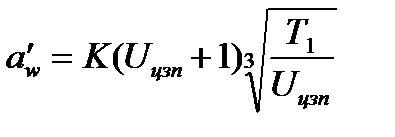

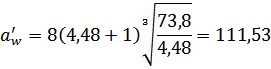

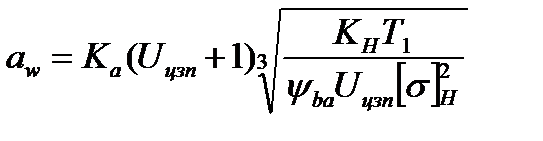

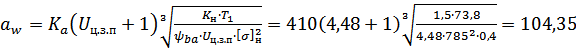

Предварительное значение межосевого расстояния, мм

,

,

где коэффициент К=8-коэффициент, учитывающий твердость зубчатых колес.

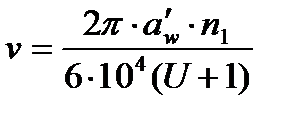

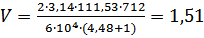

Окружную скорость вычисляем по формуле, м/с

,

,

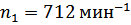

где  .

.

< 4

< 4

По табл. 2.5, [1] принимаем 9 степень точности.

Уточняем предварительно найденное значение межосевого расстояния ,мм

,

,

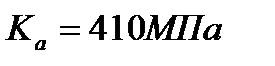

где  для косозубых передач,

для косозубых передач,

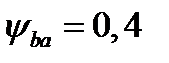

- коэффициент ширины зубчатого колеса (для 2 варианта ТО)

- коэффициент ширины зубчатого колеса (для 2 варианта ТО)

Расчетное значение  приводим к ближайшему большему числу из ряда нормальных чисел (табл. 24.1, [1]). Принимаем

приводим к ближайшему большему числу из ряда нормальных чисел (табл. 24.1, [1]). Принимаем  мм

мм

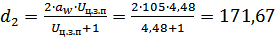

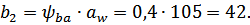

4.2. Предварительные основные размеры колеса

Делительный диаметр, мм

Ширина колеса, мм  По таблице 24.1, [1] принимаем ширину колеса b2=42 мм

По таблице 24.1, [1] принимаем ширину колеса b2=42 мм

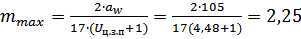

4.3. Модуль передачи

Максимально допустимый модуль определяем из условия не подрезания зубьев у основания, мм

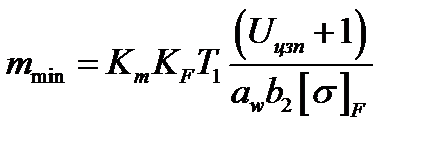

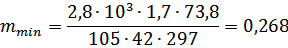

Минимальное значение модуля определяют из условия прочности по напряжениям изгиба, мм

где  для косозубых передач; [σ] F2=297 МПа – допускаемые напряжения изгиба для зубьев зубчатого колеса (меньшее из двух

для косозубых передач; [σ] F2=297 МПа – допускаемые напряжения изгиба для зубьев зубчатого колеса (меньшее из двух  .

.

Из полученного диапазона модулей принимаем из стандартного ряда, мм

m = 2

4.4. Суммарное число зубьев и угол наклона

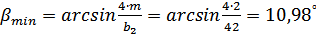

Вычислим минимальный угол наклона зубьев косозубых колёс, рад

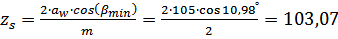

Суммарное число зубьев

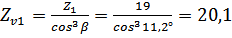

Полученное значение  округляем в меньшую сторону до целого числа

округляем в меньшую сторону до целого числа

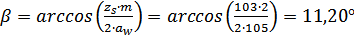

Определяем действительное значение угла наклона зуба, градусы

4.5. Число зубьев шестерни и колеса

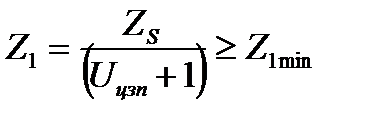

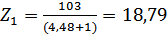

Число зубьев шестерни:

.

.

Принимаем

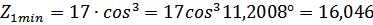

Проверяем условие  >

>

, принимаем

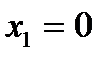

, принимаем  , 19 >16, следовательно при нарезании зубьев шестерни не произойдёт их подрезания у основания зуба. Принимаем коэффициенты смещения

, 19 >16, следовательно при нарезании зубьев шестерни не произойдёт их подрезания у основания зуба. Принимаем коэффициенты смещения  ,

,  ,коэффициент уравнительного смещения

,коэффициент уравнительного смещения  .

.

Число зубьев колеса внешнего зацепления

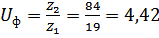

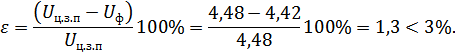

4.6. Фактическое передаточное число

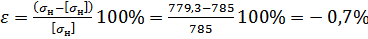

Вычисляем погрешность передаточного числа, %

Так как ε < 3; 1,3 < 3 то фактическое передаточное число принимаем за окончательное.

4.7. Диаметры колес

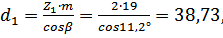

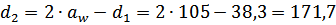

Делительные диаметры, мм:

шестерни

колеса внешнего зацепления

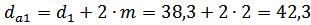

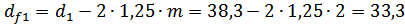

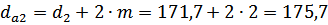

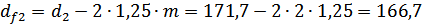

Диаметры окружностей вершин и впадин зубьев, мм

4.8. Размеры заготовок

Форма и размеры заготовок зубчатых колёс представлены [1],стр. 22, рисунок 2.6.

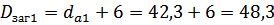

Диметр заготовки шестерни из стали 40Х

Диметр заготовки зубчатого колеса из стали 40ХН

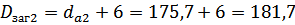

Ширина торца зубчатого венца

мм

мм

Толщина диска

Cзаг = 0,5∙  = 0,5∙42 = 21 мм.

= 0,5∙42 = 21 мм.

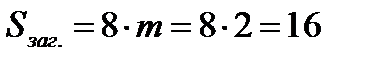

Предельно допустимые размеры заготовок и их элементов:

Sпр . = 200 мм.

Sпр . = 200 мм.

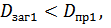

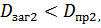

Размеры Dзаг1, Dзаг2, Sзаг, Cзаг заготовок из сталей 40Х, 40ХН не должны превышать предельно допустимые [1], таблица 2.1. Условия Dзаг1 ≤ Dпр1 , Dзаг2 ≤ Dпр2, Cзаг ≤ Sпр., обеспечивающие получение при термической обработке принятые для расчёта механические характеристики выполнены:

48,3 < 125,

48,3 < 125,  181,7<315, Cзаг ≤ Sпр, 21

181,7<315, Cзаг ≤ Sпр, 21  200.

200.

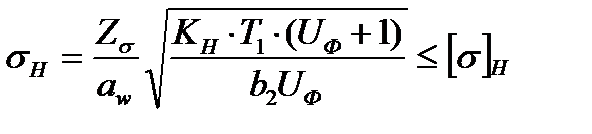

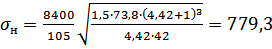

4.9.Проверка зубьев колёс по контактным напряжениям

Расчётное значение контактного напряжения, МПа

где  для косозубой передачи

для косозубой передачи

Вычисляем отклонение контактных напряжений, %

– недогрузка передачи

– недогрузка передачи

Так как ε < 20; ( 0,7 < 20), то такая недогрузка передачи допускается.

Условие проверки зубьев колес по контактным напряжениям выполняется, следовательно не произойдет усталостного выкрашивания их активных эвольвентных поверхностей.

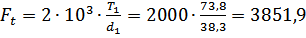

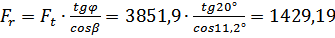

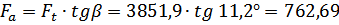

4.10. Силы в зацеплении

Окружная, Н

Радиальная, Н

Осевая, Н

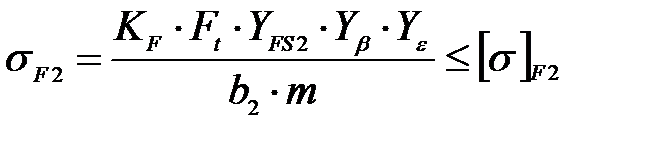

4.11. Проверка зубьев колёс по напряжениям изгиба

Расчётное напряжение изгиба:

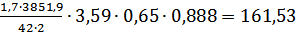

в зубьях колеса, МПа

=

=  ,

,

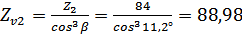

принимаем

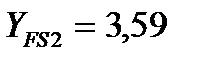

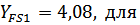

– эквивалентное число зубьев колеса;

– эквивалентное число зубьев колеса;  – эквивалентное число зубьев шестерни.

– эквивалентное число зубьев шестерни.

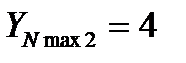

По таб.2.10, [1] в зависимости от

принимаем коэффициенты формы зубьев:

принимаем коэффициенты формы зубьев:  ,

,

,

,  .

.

– коэффициент, учитывающий наклон зубьев;

– коэффициент, учитывающий наклон зубьев;

– коэффициент, учитывающий перекрытие зубьев.

– коэффициент, учитывающий перекрытие зубьев.

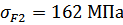

Проверка условия выносливости по напряжениям изгиба для зубьев колеса выполняется:

<

<  , 162 < 297.

, 162 < 297.

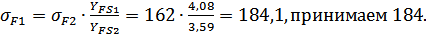

Вычисляем, МПа

Проверка условия выносливости по напряжениям изгиба для зубьев шестерни выполняется:

<

<  184< 428

184< 428

Так как условия выносливости по контактным напряжениям и напряжениям изгиба выполняются, то в зубчатой передаче, работающей под нагрузкой, не произойдут усталостное выкрашивание эвольвентных поверхностей зубьев и их усталостная поломка.

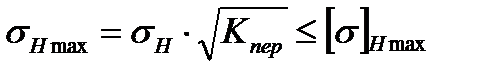

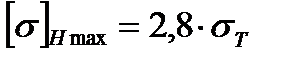

4.12. Проверочный расчёт на прочность зубьев при действии пиковой нагрузки

Для предотвращения остаточных деформаций поверхностного слоя зубьев зубчатого колеса, выполняем проверку прочности по максимальным контактным напряжениям  , которые не должны превышать допускаемые напряжения

, которые не должны превышать допускаемые напряжения  :

:

Допускаемое напряжение принимают, МПа

,

,

где  – предел текучести для стали 40XH табл. 2.1,

– предел текучести для стали 40XH табл. 2.1,  МПа (таб. 2.1, [1]).

МПа (таб. 2.1, [1]).

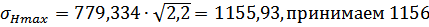

Вычисляем, МПа

Коэффициент перегрузки

Так как  <

<  , 1156

, 1156  1764 , следовательно не произойдет остаточных деформаций активных эвольвентных поверхностей зубьев колеса.

1764 , следовательно не произойдет остаточных деформаций активных эвольвентных поверхностей зубьев колеса.

Для предотвращения остаточных деформаций зубьев колеса и хрупкого разрушения зубьев шестерни максимальные напряжения  изгиба при действии пикового момента не должны превышать допускаемые напряжения

изгиба при действии пикового момента не должны превышать допускаемые напряжения  :

:

Проверку выполняем для зубьев шестерни и колеса в отдельности.

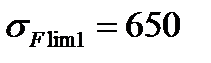

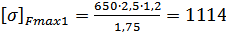

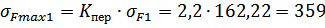

Для шестерни, МПа

,

,

где  – максимально возможное значение коэффициента долговечности;

– максимально возможное значение коэффициента долговечности;

коэффициент влияния частоты приложения пиковой нагрузки для II варианта ТО;

коэффициент влияния частоты приложения пиковой нагрузки для II варианта ТО;

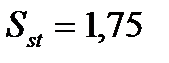

- коэффициент запаса прочности.

- коэффициент запаса прочности.

МПа – предел выносливости при изгибе для стали 40Х (по табл. 2.3, [1]).

МПа – предел выносливости при изгибе для стали 40Х (по табл. 2.3, [1]).

Условие  <

<  выполняется , 359 < 1114

выполняется , 359 < 1114

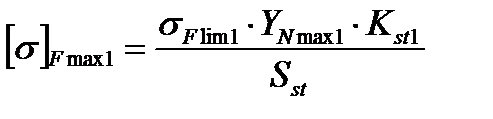

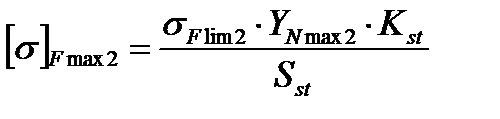

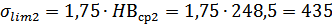

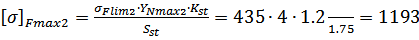

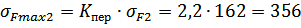

Для колеса максимальные допускаемые напряжения, МПа

,

,

где  162 МПа – возникающие напряжения изгиба в зубьях колеса

162 МПа – возникающие напряжения изгиба в зубьях колеса

– максимально возможное значение коэффициента долговечности.

– максимально возможное значение коэффициента долговечности.

МПа – предел выносливости при изгибе для стали 40ХН.

МПа – предел выносливости при изгибе для стали 40ХН.

235 + 262)/2 = 248,5

235 + 262)/2 = 248,5

Условие  <

<  выполняется, 356 <

выполняется, 356 <  .

.

Так как выполняются:

а) условия прочности по контактным напряжениям и напряжениям изгиба, то в зубчатой передаче, работающей под нагрузкой, не произойдут усталостное выкрашивание эвольвентных поверхностей зубьев и их усталостная поломка;

б) условия прочности по контактным напряжениям и напряжениям изгиба при перегрузках, то в зубчатой передаче не произойдут остаточные деформации эвольвентного поверхностного слоя зубьев колеса и их остаточные деформации.