2.1 Определение типа производства исходя из расчетов режимов резания. 9

Содержание

Введение. 4

1. Общая часть. 5

1.1 Служебное назначение детали. 6

1.2 Материал детали и его свойства. 6

2. Специальная часть. 8

2.1 Определение типа производства исходя из расчетов режимов резания. 9

2.2 Расчет потребности основного технологического оборудования и его загрузки. 9

2.3 Расчет потребного числа производственных рабочих. 11

2.4 Укрупненный расчет производственной площади. 12

2.5 Выбор сетки колонн и ширины проездов и проходов. Выбор межцехового транспорта и системы уборки стружки. 13

2.5.1 Выбор способа уборки стружки. 13

2.5.2 Выбор внутрицехового (межцехового) транспорта. 13

2.6 Проектирование и описание планировки участка механической обработки 14

Введение

Проектирование является первым и основным этапом капитального строительства, обеспечивающим созданием новых и реконструкцию действующих механосборочных и вспомогательных цехов и малых предприятий машиностроительного профиля. Проектирование является сложным и трудоемким процессом в ходе которого одновременно решаются технические, экономические и организационные задачи. Основной целью проектирования является разработка наиболее экономичных проектов цехов и малых предприятий, обеспечивающих выпуск высококачественной продукции при наиболее благоприятных условиях труда.

При разработке проектов реконструкции существующих или создания новых цехов необходимо не только хорошо знать передовую технологию производства, но и основные задачи, которые необходимо решить на каждом этапе технологического проектирования. Для обеспечения высокой технико-экономической эффективности в проекте должны быть одновременно решены связанные между собой экономические, технические и организационные задачи с учетом необходимости экологической чистоты производства.

Целью данной курсовой работы является – спроектировать участок механического цеха, определить количество станков на участке и рационально его расставить в зависимости от последовательности операций, определить количество рабочих, рассчитать производственную площадь. Это необходимо уметь для того, чтобы проектируемые производственные процессы обеспечивали выпуск продукции необходимого качества, без которого затраченный на нее труд и исходные материалы будут израсходованы бесполезно. Кроме того, необходимо добиваться производства требуемого количества изделий в единицу времени при минимальных приведенных затратах, также оборудование расставляется таким образом, чтобы были обеспечены минимальные простои.

В зависимости от типа производства выбирать подходящее оборудование, потому что от выбора оборудования зависит разряд рабочего.

К основным этапам производственного процесса могут быть отнесены следующие: получение и складирование заготовок, доставка их к рабочим позициям, различные виды обработки, перемещение полуфабрикатов между рабочими позициями, контроль качества, хранение на складах, сборка изделий, испытание, регулировка, окраска, отделка, упаковка и отправка.

Различные этапы производственного процесса на машиностроительном заводе могут выполняться в отдельных цехах или в одном цехе. Для каждого производства устанавливают определенную программу выпуска, под которой понимают совокупность изделий установленной номенклатуры, выпускаемых в заданном объеме в год.

Состав производственных участков и вспомогательных подразделений определяется конструкцией изготовляемых изделий, технологическим процессом, программой выпуска и организацией производства.

1. Общая часть

1.1 Служебное назначение детали

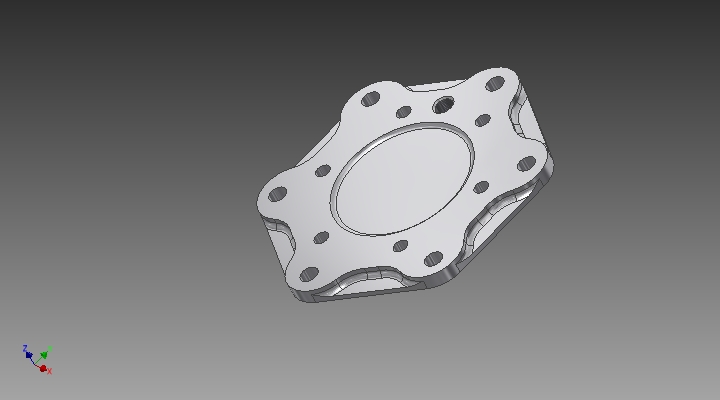

"Крышка сальника коробки передач" представляет собой деталь в форме тела вращения с габаритными размерами 11х160. Наружная поверхность выполнена в виде шестигранника.

Имеются шесть отверстий диаметром 11 мм и шесть отверстий диаметром 9 мм, которые предназначены для крепления крышки к корпусу редуктора. Центрирование детали происходит по цилиндрической поверхности диаметром 86 мм и торцевой.

Отсюда можно сказать, что крышка выполняет роль опоры при вращении других деталей в сборочном узле.

Деталь "Крышка сальника коробки передач" служит для ограничения осевого перемещения вала, расположенного на подшипниках в изделии (машине), за счет создания определенного натяга или гарантированного осевого зазора между торцом наружного кольца подшипника и торцом крышки. Крышки, кроме того, используются для плотного закрытия различных отверстий и пространств с целью их изоляции от окружающей среды.

Деталь выполняется из алюминиевого литейного сплава АК9 ГОСТ 1583-93.

Поверхности детали выполняется по 9 квалитету. После обработки деталь подвергают контролю.

Рисунок 1.1 - Крышка

1.2 Материал детали и его свойства

Деталь выполняется из алюминиевого литейного сплава АК9 ГОСТ 1583-93. Алюминиевый литейный сплав системы Al-Si-Mg.

Сплав АК9 применяется: для изготовления чушек и отливок различными способами литья (в песчаные формы, по выплавляемым моделям, в кокиль, литьем под давлением); изготовления фасонных отливок деталей горно-металлургического оборудования; отливок деталей металлургического оборудования (крупных и средних сложных по конфигурации деталей картеров и блоков двигателей, работающих при температуре не выше +200 °С.

Достоинства: Высокие литейные технологические свойства и механическая прочность. Удовлетворительная свариваемость и обрабатываемость резанием.

Недостатки: Сравнительно сложная технология литья, пониженная жаропрочность, повышенная газовая пористость.

Таблица №1.1 - Химический состав в % материала АК9 ГОСТ 1583-93.

| Fe | Si | Mn | Ni | Al | Cu | Mg | Zn | Примесей |

| до 1.3 | 8 - 11 | 0.2 - 0.5 | до 0.3 | 85.1 - 91.6 | до 1 | 0.2 - 0.4 | до 0.5 | всего 3 |

Таблица №1.2 - Механические свойства при Т=20oС материала АК9.

| Сортамент | Размер | Напр. | δв | δT | δ5 | ψ | KCU | Термообработка |

| - | мм | - | МПа | МПа | % | % | кДж / м2 | - |

| литье в кокиль, ГОСТ 1583-93 | 196 | 0.5 | Старение | |||||

| литье в кокиль, ГОСТ 1583-93 | 245 | 1 | Закалка и искусственное старение | |||||

| Твердость АК9, литье в кокиль ГОСТ 1583-93 | HB 10 -1 = 70 - 90 МПа | |||||||

Обозначения:

| Механические свойства : | ||

| δв | - Предел кратковременной прочности , [МПа] | |

| δT | - Предел пропорциональности (предел текучести для остаточной деформации), [МПа] | |

| δ5 | - Относительное удлинение при разрыве , [ % ] | |

| ψ | - Относительное сужение , [ % ] | |

| KCU | - Ударная вязкость , [ кДж / м2] | |

| HB | - Твердость по Бринеллю , [МПа] | |

2. Специальная часть

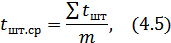

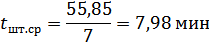

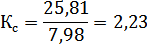

2.1 Определение типа производства исходя из расчетов режимов резания

Тип производства зависит от заданной программы и трудоемкости изготовления изделия (детали).

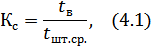

Коэффициент серийности:

- КС = 1 массовое производство;

- КС = 2…10 крупносерийное производство;

- КС = 10…20 среднесерийное производство;

- КС> 20 мелкосерийное производство.

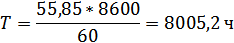

где tв – такт выпуска, в мин/шт;  - среднее штучное или штучно-калькуляционное время, мин.

- среднее штучное или штучно-калькуляционное время, мин.

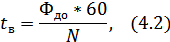

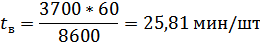

где N –программа запуска деталей в производство, шт; Фдо – действительный годовой фонд времени работы оборудования.

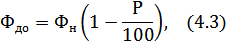

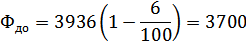

где Р – коэффициент, учитывающий пребывание оборудования в ремонте (от 2 до 6%); Фн – номинальный фонд времени работы оборудования в год.

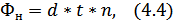

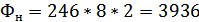

где d – количество рабочих дней в году (согласно производственному календарю); t – нормальная продолжительность смены, час; n – количество рабочих смен в сутках при принятом режиме работы.

где т – число операций.

Исходя из полученных расчетов тип производства крупносерийный.

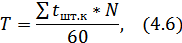

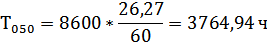

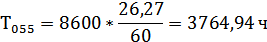

Трудоемкость годового выпуска рассчитывается по приведенной программе по каждой операции и заносится в таблицу 3 приложения.

2.2 Расчет потребности основного технологического оборудования и его загрузки.

Определение потребного количества оборудования производится по трудоемкости технологической операции с прибавлением (5-7)% на непредвиденные работы и услуги другим цехам и собственные нужды

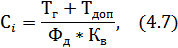

Потребное количество станков для i-ой технологической операции определяется по формуле:

где Тг- суммарное нормируемое время, необходимое для обработки на станках данной годовой программы, ч;Тдоп – непредвиденные работы и услуги другим цехам (5-7% от Тг);Фд – действительный годовой фонд времени работы оборудования;Кв – коэффициент загрузки оборудования во времени, учитывающий неизбежные потери по организационно-техническим причинам.

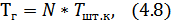

где N - годовая программа производства детали, шт; Тшт-к -штучно-калькуляционное время i-ой операции необходимое для обработки одной детали на станках данного типа, ч.

Фд= 4015 ч

Коэффициент выполнения норм - Кв = 1,1-1,3.ПринимаемКв = 1,2.

Суммарное нормируемое время:

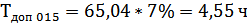

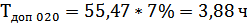

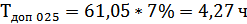

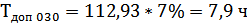

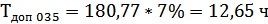

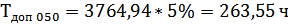

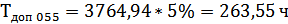

Непредвиденные работы и услуги другим цехам:

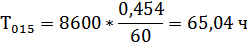

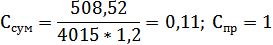

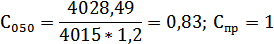

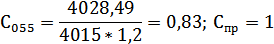

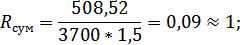

Потребное количество станков по операциям:

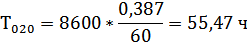

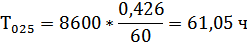

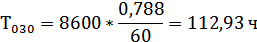

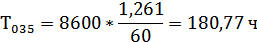

Так как операции 015, 020, 025, 030, 035 выполняются на одном станке, то произведем суммарный расчет

Коэффициент загрузки оборудования рассчитывается по формуле:

Результаты вычислений сводим в таблицу.

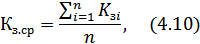

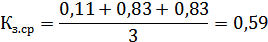

Средний коэффициент загрузки оборудования определяется по формуле:

где n - общее количество станков.

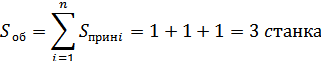

Общее количество единиц оборудования:

Как видно из расчетов оборудование загружено не полностью, можно догрузить его однотипными деталями.

| Наименование операции | Тшт , мин | S расч , шт | S пр шт | Кз % |

| 015 Фрезерная с ЧПУ | 0,454 | 0,11 | 1 | 0,11 |

| 020 Фрезерная с ЧПУ | 0,387 | |||

| 025 Фрезерная с ЧПУ | 0,426 | |||

| 030 Фрезерная с ЧПУ | 0,454 | |||

| 035 Сверлильная | 0,788 | |||

| 050 Шлифовальная | 26,27 | 0,83 | 1 | 0,83 |

| 055 Шлифовальная | 26,27 | 0,83 | 1 | 0,83 |

2.3 Расчет потребного числа производственных рабочих.

Для организации производства в цехе (на участке) должна быть определенная численность следующих категорий работающих:

- основные рабочие;

- вспомогательные рабочие;

- инженерно-технические работники;

- служащие.

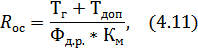

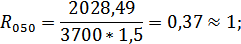

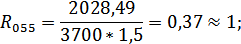

По общему нормировочному времени количество производственных рабочих-станочников определяется по формуле

где Фдр – действительный фонд времени одного рабочего (согласно производственному календарю);Км – коэффициент многостаночного обслуживания (для механических цехов крупносерийного производства составляет 1,5…1,8; серийного производства 1,3…1,5; мелкосерийного производства 1,1…1,2).

При необходимости произвести совмещение профессий.

В случае небольшой загрузки работника следует составить график оперативной загрузки, что приводит к сокращению количества работающих.

С учетом многостаночников и оперативной загрузки определяется общее количество станочников.

Списочное число вспомогательных рабочих цеха (участка) рассчитывается укрупнено, исходя из процентного соотношения к числу основных рабочих.

Необходимое число обслуживающих (вспомогательных) рабочих определяется по нормам обслуживания одним рабочим определенного количества основных рабочих мест или основных рабочих по ремонтной сложности.

Число ИТР цеха (участка) рассчитывается укрупнено, исходя из процентного соотношения к числу основных рабочих.

Число служащих цеха (участка) рассчитывается укрупнено (2…3)% от числа основных и вспомогательных рабочих.

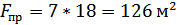

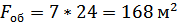

2.4 Укрупненный расчет производственной площади

Укрупненный расчет производственной площади выполняется при разработке проектных заданий для предварительной компоновки отдельных участков, цехов.

Производственную площадь участка определяем укрупнённым способом по формуле:

где Fпр – производственная площадь участка; Sn – общее количество единиц оборудования; fпр - удельная площадь на единицу оборудования, зависит от типа производства, характеристики обрабатываемой детали, особенностей планировки, принимаем по справочным данным.

В общее количество единиц оборудования включаем мойку, слесарный и контрольный стол.

S п = 7;

f пр = 18 м2;

f об = 24 м2;

Окончательный размер площади определяется после выполнения детальной планировки оборудования, рабочих мест.подъёмно-транспортных устройств с учётом установленных нормами технологического проектирования расстояний между отдельными типами оборудования, шириной проходов и проездов.

2.5 Выбор сетки колонн и ширины проездов и проходов. Выбор межцехового транспорта и системы уборки стружки.

Выбор сетки колонн и высоты пролетов определяется технологическим процессом и рациональным размещением оборудования, а также экономичностью строительства, достигаемой применением унифицированных строительных элементов и типовых конструкций (ГОСТ 23838-89).

Наш участок располагается в одноэтажном здании с крановыми пролетами и с сеткой колонн 24х18 метров, которая нашла наибольшее применение в общем машиностроении. Высота пролета 8,4 м. Так как наш участок будет входить в состав какого-либо цеха, то для осуществления грузоперевозок необходимо предусмотреть транспортные проезды и пешеходные дорожки.

Ширину магистрального проезда выбираем в зависимости от интенсивности движения и применяемых транспортных средств. Выбираем ширину магистрального проезда равной 5,5 м, цехового проезда 2200 мм, пешеходный проход 1400 мм.

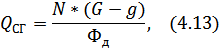

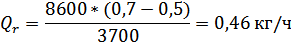

2.5.1 Выбор способа уборки стружки

Масса грузопотока стружки, образующейся за 1 ч:

где N - годовая программа выпуска, шт;G - вес заготовки, кг;g - вес готового изделия, кг;

Выбираем систему уборки стружки – Выбираю механизированную систему уборки стружки на участке. На участке стружка собирается в бункер, расположенный за каждым станком, которая затем транспортируется в отдел переработки стружки.

2.5.2 Выбор внутрицехового (межцехового) транспорта.

При выборевнутрицехового (межцехового) транспорта исходят из величины грузопотока.

Для этого рассчитывается масса на годовую программу следующих грузопотоков: межцехового – из заготовительного в данный механический цех; межоперационного – от станка к станку при механической обработке; массы стружки, образующейся в отделении за 1 час при обработке деталей.

В качестве межцехового (внутрицехового) транспорта применим электропогрузчик ЕВ-687.

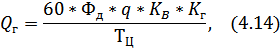

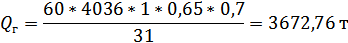

Годовая производительность транспортирующей машины:

где ФН = 4036ч - номинальный фонд времени работы транспортной машины;q- номинальная грузоподъемность транспортного средства, q=1т; КВ = 0,65 - коэффициент использования машины по времени;Кп= 0,7 - коэффициент использования машины по грузоподъемности;Тц – продолжительность транспортного цикла.

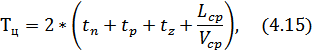

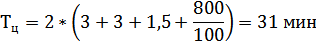

Продолжительность транспортного цикла:

гдеtn - время погрузки транспортного средства;tр - время разгрузки транспортного средства;tз – время связанное с непредвидимыми задержками; Lср.- средняя длина транспортного пути;Vср- средняя скорость перемещения транспортного средства, Vср =100 м/мин.

Количество транспортных средств периодического действия определяется из годовой производительности транспортного средства и величины грузопотока.

где Q = G×N – величина грузопотока;G – масса заготовки (0,5 кг);N – годовая программа выпуска (8600 шт);

Q = 0,5·8600 = 4300 кг.

Находим количество транспортных средств необходимых на участке механической обработки:

Принимаем 1 электрокар на две смены работы, грузоподъемностью 1 т.В связи малой эксплуатации межцехового транспорта, используем его и на других участках.

В качестве межоперационного транспорта на поточной линии принимаем тележки.

2.6 Проектирование и описание планировки участка механической обработки

В поточном производстве размещаем технологическое оборудование в соответствии с разработанным технологическим процессом, учитывая контроль, моечные и слесарные операции.

Выполняя планировку, обеспечиваем:

ü удобство и безопасность работы;

ü удобный подвоз тяжелого инструмента и заготовок;

ü уборку стружки;

ü безопасный подход к станку для обслуживания и разборки его на месте.

На данном ГАУ, кроме основного технологического оборудования, предназначенного для полной обработки заготовок, предусмотрены контрольно-измерительная, слесарная и моечная машины.

Стружка на участке собирается в бункер для стружки. Для этого за каждым станком предусмотрена тара, из которой стружка по мере наполнения транспортируется в отдел переработки стружки электропогрузчиком.

Выбор сетки колонн и высоты пролетов определяется технологическим процессом и рациональным размещением оборудования, а также экономичностью строительства, достигаемой применением унифицированных строительных элементов и типовых конструкций (ГОСТ 23838-89).

Принимаем расстояние станков от проезда, относительно друг друга, от стен и колонн зданий:

− Расстояние от проезда до боковой стороны станков - 500мм;

− Расстояние от проезда до фронта станков (наибольший габаритный размер станка свыше 4000мм) - 2000мм;

− Расстояние от проезда до тыльной стороны станков - 500мм;

− Расстояние относительно друг друга - (наибольший габаритный размер станка - от 1800до 4000мм) - 900мм, (наибольший габаритный размер станка - свыше 4000мм) - 1300мм;

− Расстояние от стен и колонн до тыльной стороны станков (наибольший габаритный размер станка - от 1800до 4000мм) - 800мм, (наибольший габаритный размер станка - свыше 4000мм) - 900мм;

− Расстояние от стен и колонн до боковой стороны станков - 1200мм.

Заключение

В курсовой работе был спроектирован механический цех машиностроительного предприятия, для которого была определена производственная программа: 1500 шт., рассчитаны потребное количество оборудования – 4 станка – и основных производственных рабочих в составе 3 человек, площадь участка –249,9 м2, а также разработана инфраструктура участка.

На основе рассчитанных показателей массовости и коэффициента закрепления операций была выбрана форма организации производства - подетальная, тип производства - среднесерийный.

Список использованной литературы.

1. В.А. Лебедев, М.А. Тамаркин, Д.П. Гепта Технология машиностроения: проектирование технологии изготовления изделий . – Ростов н / Д: Феникс, 2008 г. 361 с.

2. Технология машиностроения: проектирование технологии изготовления изделий/ В.А. Лебедев, М.А. Тамаркин, Д.П. Гепта. – Ростов-на-Дону/ Д: Феникс, 2008. – 361 с.: ил. – (Высшее образование).

3. Клепиков В.В. Технология машиностроения: учебник. – М.: ФОРУМ: ИНФРА-М. 2004. – 860 с.: ил. – (Серия «Профессиональное образование»).

4. Технология машиностроения: в 2 кн./ Э.Л. Жуков, И.И. Козарь, С.Л.Мурашкин и др.; Под ред. С.Л. Мурашкина. – 2-е изд., доп. – М.: Высш. шк., 2005. Кн. 1. Основы технологии машиностроения – 278 с.: ил.

5. Справочник технолога-машиностроителя: в 2-х т./под ред. А.Г. Косилова и Р.К. Мещерякова. - 5-е изд. перераб. и доп.- М.: Машиностроение, 2003.

6. Маталин А.А. Технология машиностроения. – 2-е издание - Лань.: Машиностроение, 2008. - 512 с.

7. А.Г. Косилова, Р.К. Мещеряков Справочник технолога-машиностроителя: в 2-х т., Т.2.

5-е изд.,перераб. идоп.— М.: Машиностроение: 2003 г. 944 с.

8. Клепиков В.В. Технология машиностроения: учебник. ФОРУМ: ИНФРА-М. 2004 г. 860 с.

9. Э.Л. Жуков, И.И. Козарь, С.Л.Мурашкин и др Технология машиностроения: в 2 кн.,К.1. 2-е изд., доп. М.: Высш. шк., 2005 г. 278 с.

10. Маталин А.А. Технология машиностроения. 2-е издание, Лань.: Машиностроение, 2008 г. 512 с.

11. Д.Ю. Кряжев «Фрезерная обработка на станках с ЧПУ»: Санкт-Питербург, Москва, Екатеринбург, 2005.