2. Фильтрация песков сгустителей (сгущенный продукт).

3. Сушка кека в сушильных барабанах

1) Сгущение.

Пульпа флотационного концентрата из КПАК насосами подается в делительную коробку расположенную в корпусе сгустителей. Также в делительную коробку поступает от 0 до 100% дренажей и фильтратов из фильтровально-сушильного пылеулавливающего отделения(ФСПО-2). Делительная коробка оснащена клапанами с ручным приводом. Из делительной коробки пульпа распределяется самотеком по двум сгустителям Ц-30ЭП-У3. В сгустители предусмотрена подача раствора флокулянта. С этой целью задействуется станция приготовления раствора флокулянта. Пески сгустителей, с помощью насосов, направляются в центральный пульподелитель ФСПО на фильтрацию. Приводы насосов оснащены частотными преобразователями. С каждым сгустителем одновременно работает один насос для перекачивания песков, второй насос является резервным. Слив сгустителя самотеком

поступает в зумпф сбора сливов, откуда насосами подается в хвостовой коллектор или направляется в КПАК для снижения плотности хвостов флотации. На линиях подачи песков сгустителя устанавливается расходомер, плотномер и датчик давления.

Для ускорения процесса осаждения и снижения потерь апатитового концентрата предусматривается подача в сгустители раствора флокулянта. Для этого задействуется станция приготовления раствора флокулянта, которая расположена в одном корпусе со сгустителями.

Дренажи корпуса сгущения собираются в зумпфы и, с помощью двух дренажных вертикальных насосов, направляются в хвостовой коллектор или в делительную коробку питания сгустителей. Переключение потоков дренажей в хвостовой коллектор либо в делительную коробку осуществляется при помощи шланговых задвижек с ручным приводом.

2) Фильтрация

Из корпуса сгустителей сгущенный апатитовый концентрат (пески сгустителей) перекачивается в питание трехструйного центрального пульподелителя ФСПО‑2. С помощью центрального пульподелителя материал по самотечным трубопроводам направляется на одну или две секции фильтрации и далее, с помощью пятиструйных секционных пульподелителей поступает в вакуум-фильтры дисковые ДОО-63-2,5. Все секции фильтрации имеют идентичную схему и набор основного технологического оборудования. Кек с фильтров выгружается на ленточные конвейеры и далее транспортируется на сушку, выполняемую в сушильных барабанах (по одному барабану на секцию фильтрации).

Рисунок 6 - Схема цепи аппаратов фильтрации в ФСПО-2

Таблица 7 - Техническая характеристика вакуум-фильтров ДОО-63-2,5

| Наименование параметра | Значение |

| Поверхность фильтрования, м2 | 63 |

| Диаметр дисков, мм | 2500 |

| Количество дисков, шт. | 8 |

| Количество секторов на одном диске, шт. | 12 |

| Количество оборотов диска, об./мин | 0,2-1,1 |

| Вакуум, кг/см2 | на коллекторе 0,76±0,01; на головке вакуум-фильтра 0,74±0,01. |

На каждой секции фильтрации фильтры разбиты на две группы, состоящие из, соответственно, двух и трех фильтров. Каждая группа фильтров обладает

раздельной цепочкой оборудования отвода воздуха и фильтрата от вакуумных фильтров и отделения воздуха от фильтрата. Схема отделения фильтрата от

воздуха для каждой группы фильтров идентична. Основное количество фильтрата, поступающего из вакуум-фильтров, отделяется от воздуха в вакуум-ресивере. Далее воздух проходит через вакуум-ловушку, жидкость из которой удаляется через гидрозатвор. Из вакуум-ловушек воздух собирается в вакуум-коллекторе (общий для секций фильтрации) и поступает в вакуумнасосную. Фильтраты из вакуум-ресивера, с помощью насосов, перекачиваются в зумпфы дренажей

Переливы секционных пульподелителей и переливы с вакуум-фильтров дисковых самотеком поступают в коробки сбора переливов.

Из зумпфа с помощью насосов, фильтрат и переливы подаются по галерее в делительную коробку питания сгустителей или, по галерее, в зумпф апатитового концентрата. Переключение потоков выполняется с помощью запорной арматуры.

3) Сушка

Сушка апатитового концентрата включает три идентичные секции.

Кек с секций фильтрации транспортируется в сушильные барабаны СБ-3,5-27-ЛС. Совместно с каждой секцией фильтрации задействуется по одному сушильному барабану.

Кек с секций фильтрации транспортируется в сушильные барабаны СБ-3,5-27-ЛС. Совместно с каждой секцией фильтрации задействуется по одному сушильному барабану.

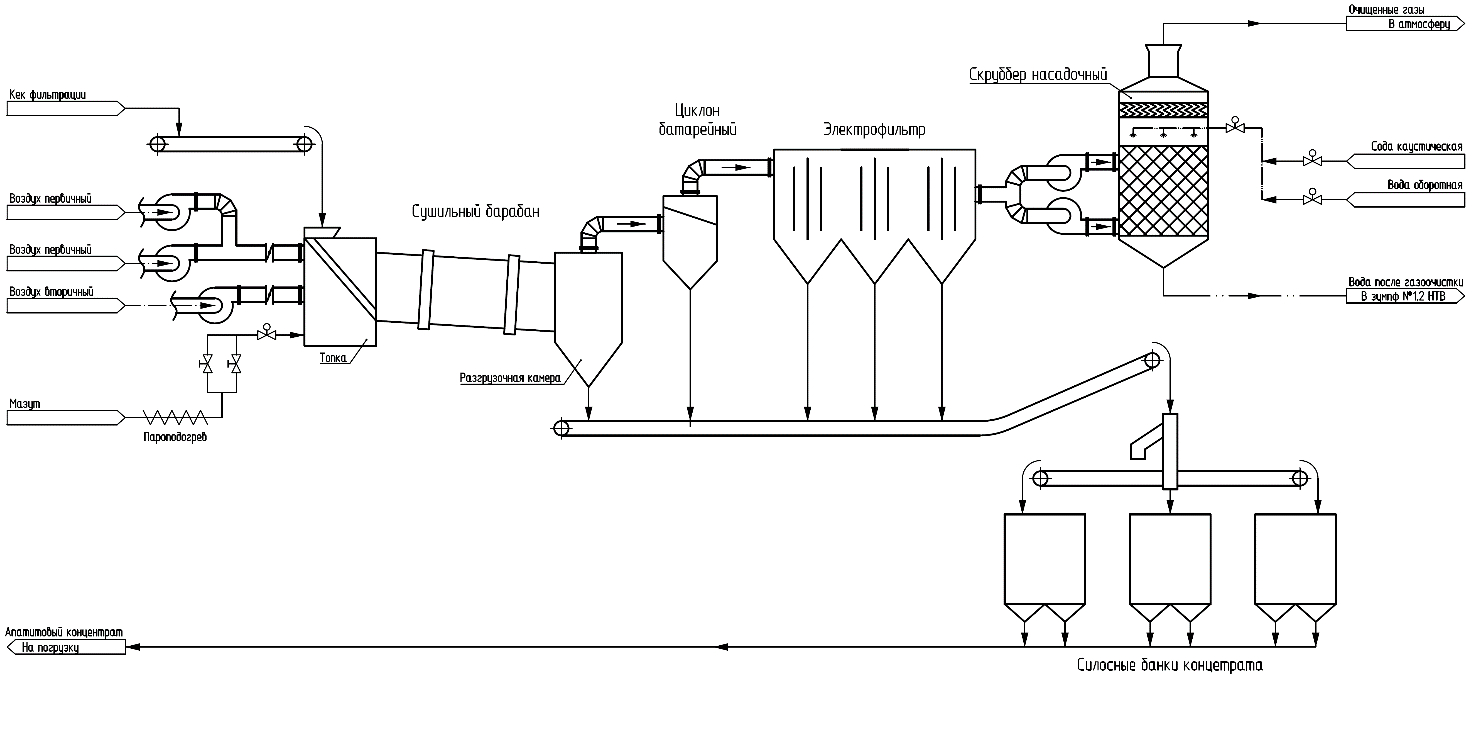

Рисунок 7 - Схема цепи аппаратов сушки, пылеулавливание и очистка газов в ФСПО-2 (для одного сушильного барабана)

Влажность кека после фильтрации составляет 11,0-11,3%. В качестве сушильного агента применяются горячие газы, поступающие прямоточно из топки, работающей на жидком топливе (мазуте)

Таблица 8 – Параметры сушильного барабана

| Наименование параметра | Значение |

| Марка сушильного барабана | СБ-3,5-27-ЛС |

| Содержание влаги в исходном питании, % | 11,0-11,3 |

| Производительность (по сухому), т/час | 120,0 |

| Влажность концентрата после сушки, % | 1,00,5 (1,50,5 с мая по сентябрь) |

| Размеры, м | Диаметр 3,5, длина 27 |

| Угол наклона,° | 3 |

| Мощность двигателя, кВт | 200, имеет 3 скорости вращения: 750, 1000, 15000 об/мин |

| Скорость вращения сушильного барабана, об/мин | При 750 – 3, при 1000 – 7, при 1500 – 9. |

Температура в топке поддерживается в пределах 700-1150С, на входе в сушильный барабан - не менее 600С, разряжение в топке 6‑10 мм рт. ст. В целях обеспечения нормальных условий работы газопылеулавливающего оборудования температура газов, отходящих от сушильных барабанов, должна быть 100-160С.

После сушки готовый концентрат, через разгрузочную камеру сушильного барабана, поступает на ленточные сборные конвейера.

1.3.8 Пылеулавливание и очистка газов, отходящих от сушильных барабанов

Топочные газы, выходящие из сушильного барабана, перед выбросом в атмосферу проходят три стадии очистки от пыли. Первая стадия очистки выполняется в циклоне. Вторая стадия очистки топочного газа производится с помощью электрофильтра. Твердый материал из циклона и фильтра, через шлюзовые питатели, выгружается на сборный конвейер.

Третья стадия очистки – мокрая, выполняемая в скрубберах. В трубе Вентури и в скруббере газ орошается раствором NaOH или оборотной водой. Сток со скруббера поступает в систему оборотного водоснабжения фабрики, а очищенные газы –в атмосферу.

1.3.9 Погрузка

Готовый апатитовый концентрат из сушильных барабанов, батарейных циклонов и электрофильтров поступает на сборные ленточные конвейера и транспортируется в силосный склад готовой продукции. Для каждого сушильного барабана установлены секции из трёх силосных банок диаметром 11300 мм и высотой 21300 мм. Вместимость каждой банки (ёмкости) по геометрическим размерам – 3350 тонн концентрата, фактически – 2800 тонн (подвижного концентрата). Загрузка секций из трёх силосных банок производится с помощью устройств переключения потоков и реверсивных конвейеров.

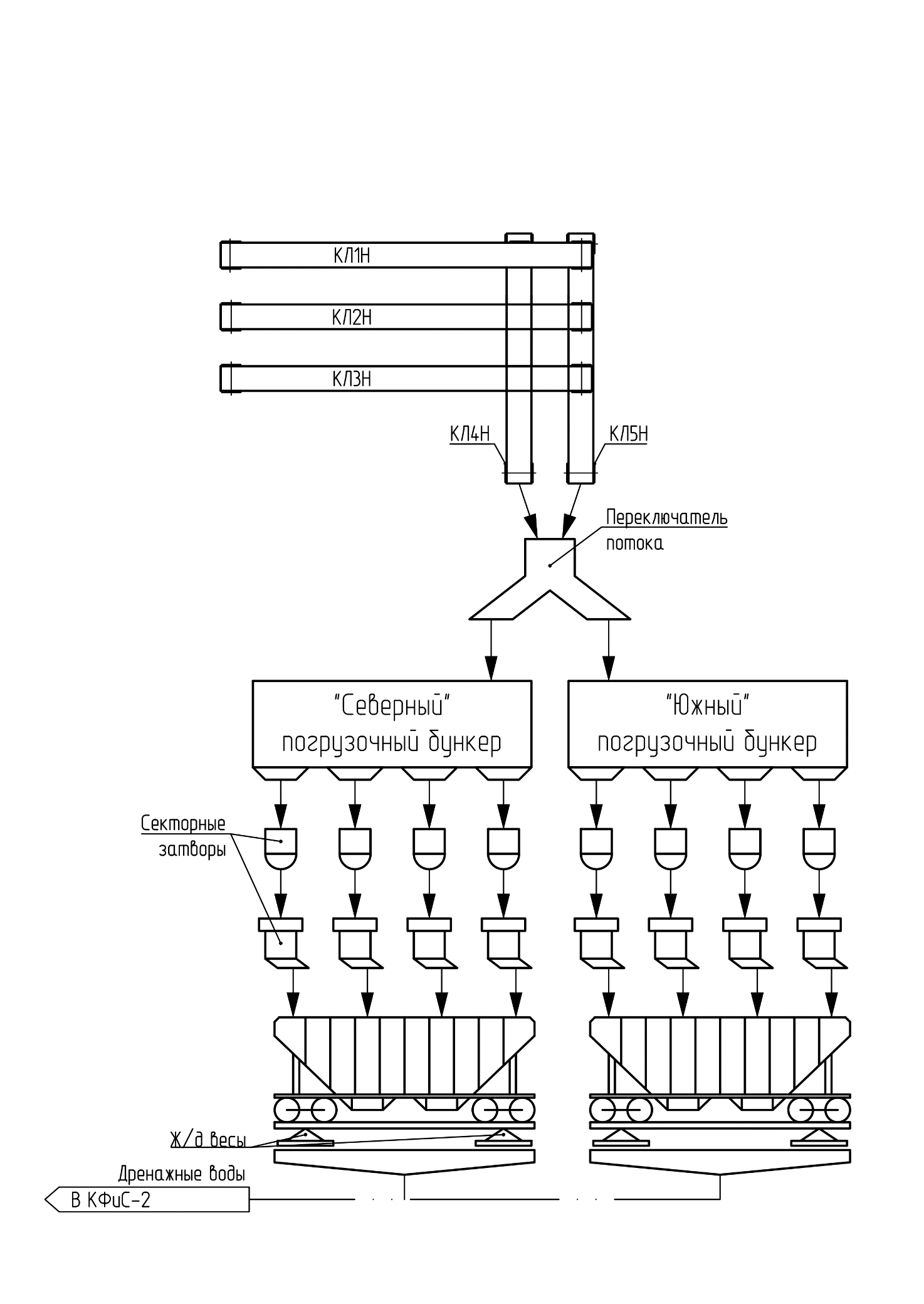

Из банок силосного склада, через выпускные течки, апатитовый концентрат самотёком через секторные затворы с пневматическим приводом подается на ленточные конвейеры

Далее апатитовый концентрат транспортируется, с помощью конвейеров, в погрузочный комплекс №3. Питатели силосов и конвейеры погрузочных линий включаются и отключаются дистанционно из операторного пункта. При пуске конвейерных линий включается звуковая и световая сигнализация на мнемосхеме операторного пульта.

Погрузочный комплекс включает два отделения (южное и северное), оснащенные бункерами ёмкостью по 875 тонн. Из бункера, через четыре течки, на которых установлены секторные затворы с ручным управлением, производится погрузка концентрата в крытые вагоны (хопперы). Для откатки и подкатки вагонов используются лебёдки дающие возможность производить маневровые работы с пятнадцатью гружеными вагонами.

Рисунок 8 - Схема цепи аппаратов погрузки апатитового концентрата

Погрузка вагонов и их взвешивание производится на железнодорожных весах

1.3.10 Хвостовое хозяйство

В состав хвостового хозяйства фабрики входят:

- ограждающая дамба, образующая емкость хвостохранилища;

- сооружения гидротранспорта хвостов;

- аварийный бассейн пульпонасосных станций № 1 и № 3;

- сооружения оборотного водоснабжения и отведения дебалансных вод из хвостохранилища;

- сооружения системы водоотведения стоков из вторичного отстойника;

- контрольно-измерительная аппаратура;

- сооружения по охране окружающей среды.

2. ИНДИВИДУАЛЬНОЕ ЗАДАНИЕ

2.1 Технологическое оборудование участка, технические характеристики

1) 3-х струйный пульподелитель для питания флотации с номинальным объемом 40м3

2) 3 контактных чана с номинальным объемом 20м3

3) Основная и контрольная флотация состоит из двухкамерных пневмомеханических флотомашин Outokumpu ОК-38

4) 4-х струйный пульподелитель для питания первой группы колонных флотомашин

5) 4-х струйный пульподелитель для питания второй группы колонных флотомашин

5) для перечестных операций используют пневматичесике(колонные) флотомашины 4,6х8 – 4 шт(первая группа), а также флотомашины – KYZ4680 в количестве 2 шт(вторая группа)

Таблица 9 – Флотационные машины КПАК

| Параметры | Outucumpu-ОК-38-2U | Колонная флотационная машина | |

| 4,6х8 | KYZ4680 | ||

| Размер камеры, мм | 3600х3600 | 4600 (диаметр) | 4600 (диаметр) |

| Глубина камеры, мм | 2900 | 8000 | 8000 |

| Количество камер, шт. | 2 | 1 | 1 |

| Полезный объем камеры, м3 | 38 | 120 | 120 |

| Производительность нитки (ОК-38) по исходной руде, т/час | 320-390 | ||

Продолжение таблицы 9

| Тип аэратора | Пневмомеханический | Пневматический | Пневматический |

| Диаметр импеллера, мм | 900 | ||

| Частота вращения импеллера, об/мин | 150 | ||

| Количество потребляемого воздуха, N м3/ч | 960-1500 | До 1300 | 396-1500 |

| Давление воздуха на входе в коллектор, МПа, не менее | 0,035 | 0,55 | 0,4-0,7 |

Таблица 10 - Дополнительные технические характеристики флотомашины ОК-38:

| Мощность электродвигателя, кВт | 55 |

| Диаметр клапанов разгрузочных карманов, мм | Основная флотация - 525; контрольная - 350 |

| Вес двухкамерной машины, кг | 24300 |

2.2 Параметры контроля процесса флотации и принципы его регулирования

Контроль за процессом флотации осуществляется с помощью различных показателей:

1) рH – среда

Оптимальная рH среда для флотации апатитсодержащих руд 9,5-10. Дальнейшее повышение рН пульпы приводит к нарушению селекции процесса, и как следствие, снижение Р2О5 в концентрате и потерям апатита в хвостах. Это связанно с активирующей способностью едкого натрия по отношению к темноцветным минералам, входящим в состав апатито-нифелиновых руд.

В нынешнее время этот фактор не регулируется.

2) Влияние температуры.

При флотации апатита, многолетний опыт работы фабрик и результаты исследовательских работ показали, что при понижении температуры пульпы технологический процесс протекает менее эффективно. Оптимальной температурой для процесса, с точки зрения технико-экономических показателей являлась 24-26С

Доказано, что при повышении температуры пульпы извлечение Р2О5 возрастает, в то время как качество остается почти неизменным.

Улучшение технологических показателей при флотации более теплых пульп объясняется эффективным действием реагентов, а также понижением вязкости среды, последнее особенно влияет на селективность процесса.

Несмотря на достоинства, поддержание таких температур экономически невыгодно.

На сегодняшний день, в связи с добавлением реагента “фосфалан” в состав собирательной смеси, оптимальная температура для проведения процесса флотации снизилась и составляет 15-20С

3) Влияние уровня пульпы

С увеличением высоты уровня пульпы постепенно начинает уменьшаться пенный слой, тем самым минералы, которые обладают меньшими гидрофобными свойствами, в отличии от апатита, в процессе флотации должны были открепиться от пузырька и попасть в камерный продукт, но они начинают успевать уходить в пенный продукт, отрицательно влияя на качество пенного продукта, однако извлечение Р2О5 непременно растет.

Регулировка происходит автоматически.

Выставляя нужный уровень в пульте управления, система, с помощью степени открытия дартов, будет отрабатывать заданный уровень пульпы в камере флотомашины

4) Количество воды

В конструктиве пневматических(колонных) флотомашин предусмотрена подача воды на пенный слой (вода на промывку). Служит как для стабилизации пены, так и для удаления пустой породы, распределенной в водной фазе, тем самым увеличивая качество пенного слоя (содержание Р2О5 возрастает), но уменьшая извлечение.

В пневмомеханических флотомашинах для транспортировки пенного слоя и его разжижения используют воду, которая подается пенный желоб. Благодаря разжижению пульпы, селекция процесса возрастает, что крайне актуально для последующих перечестных операций.

5) Количество собирательной смеси

Количество собирательной смеси, подаваемой в операции обогащения, определяется из нескольких факторов:

· Примерное содержание Р2О5 в исходном питании (можно определить исходя из показаний датчиков, установленных в дробильном отделении, на конвейерах)

При более богатой руде необходимо повысить расход собирательной смеси, чтобы минимизировать содержание Р2О5 в хвостах, и оставить качество на плановых нормах.

Однако стоит учитывать что руда с дробильного отделения поступит на флотацию спустя 1-3 часа, в зависимости от наполнения бункеров.

· Назначение операции(основная, контрольная)

В основных операциях подается большее количество собирателя в отличии от контрольных, из-за содержания Р2О5, так же предусмотрена подача с.с. в перечистные операции, но на практике может применяться крайне редко.

Расход с.с. на первые машины основной флотации ~42% от общего расхода собирателя

На вторые машины основной флотации ~ 38% от общего расхода собирателя

На контрольную флотацию ~20% от общего расхода собирателя

· Плотность пульпы

В более разжиженных пульпах расход реагента увеличивается, в связи с тем, что для поддержания необходимой концентрации необходимо больше собирателя.

· Состав собирательной смеси

В зависимости от состава собирательной смеси, его количество изменяется.

· Визуальный осмотр пены

Данный фактор, в сумме с другими, поможет флотатору установить оптимальное значение расхода собирательной смеси

6) Количество жидкого стекла

В качестве реагента-депрессора подается раствор жидкого стекла.

Реагенты, предотвращающие адсорбцию собирателей и повышающие гидрофильность поверхности материалов, называются депрессорами. Депрессоры действуют избирательно, т.е. ухудшают флотационные свойства только тех материалов, которые в данном технологическом процессе не должны флотироваться, в нашем случае это все минералы, кроме апатита.

Количество жидкого стекла, подаваемого в процесс, зависит от минералогического состава, при наличии большего количества примесей, подачу этого реагента стоит увеличить.

7) Плотность пульпы

Плотность пульпы влияет на технологические показатели обогащения: извлечение Р2О5 в концентрат и содержание его в концентрате. В очень плотных пульпах, непрерывность протекания фазы исчезает, поэтому флотация становится невозможна. При очень малых плотностях извлечение флотируемого минерала понижается за счет уменьшения прочности пены. Содержание Р2О5 в пенном продукте с увеличением плотности непрерывно падает за счет увеличения механического выноса пустой породы.

С увеличением крупности и плотности флотируемой руды оптимальная плотность руды возрастает, а при большом содержании шламов и малой плотности обрабатываемого материала флотацию ведут в более жидких пульпах.

В операциях основной и контрольной флотации для снижения потерь в хвостах применяют более плотные пульпы. А в операциях перечистки концентрата для повышения их качества – в более разбавленных.

8) Визуальный осмотр пены

Многолетний опыт флотаторов позволяет визуально определить примерное содержание Р2О5 в операциях флотации.

Пенный продукт основной операции доложен быть светлым, что характерно большим содержанием Р2О5 в нем, контрольные операции как правило темнее, за счет того, что в данной операции содержании Р2О5 крайне мало и в пенный продукт начинают попадать сопутствующие минералы, отрицательно влияющие на качество продукта. Благодаря этому можно вовремя увидеть отклонения в процессе и принять необходимые меры для улучшения показателей

9) Нагрузка (количество тонн, поступающих с мельницы)

Скорость флотации зависит от объема пульпы, подаваемого во ФМ в единицу времени. При увеличении потока пульпы скорость флотации возрастает, а требуемое время для получения определенного извлечения уменьшается. Для снижения капитальных затрат и экономических расходов необходимы для отдельных операций флотации размеры и число флотационных камер, чтобы объем, поступающий в каждую минуту, пульпы был близок к оптимальному. Это правило особо важно при выборе машин для операций, в которые поступают большие потоки пульпы, т.е. для операций основной и всех контрольных флотаций. Для операций перечисток концентратов потоки пульпы меньше оптимальных.

10) Аэрация пульпы

Аэрация необходима для образования воздушных пузырьков. Она влияет на скорость флотации. В ее процессе часть воздуха растворяется в воде пульпы в зонах с повышенным давлением, а в зонах с пониженным – растворенный воздух выделяется в виде мельчайших пузырьков, которые образуются преимущественно на поверхности флотируемых зерен. Мелкие пузырьки облегчают закрепление частиц на более крупных пузырьках. С другой стороны, кислород растворенного воздуха оказывает окисляющее действие и влияет на процесс взаимодействия минералов с реагентами, а, следовательно, на результат флотации. С увеличением аэрации скорость флотации возрастает, тем самым увеличивая извлечение Р2О5, но ухудшая качество(содержаниеР2О5) продукта операции.

3. ОХРАНА ТРУДА

Инструкции по охране труда и професии №0668 ИОТиП 066 - 12 – ХХ – 01511 – 2015

Квалификационные требования

Флотатором, могут быть работать лица не моложе 18 лет, прошедшие предварительное медицинское освидетельствование и обученные по соответствующей программе.

К самостоятельной работе флотатор допускается после прохождения:

· Предварительного обучения по промышленной безопасности и охране труда (ПБ и ОТ), совмещенного с вводным инструктажем по ОТ

· Первичного инструктажа по ОТ на рабочем месте

· Стажировки на рабочем месте от 2 до 14 смен

· Экзамена по ПБ и ОТ на право самостоятельной работы в комиссии подразделения с получением удостоверения по ОТ на право самостоятельной работы

· Периодическая проверка знаний по ОТ на право самостоятельной работы проводится ежегодно в ноябре-декабре.

· Флотатор проходит повторные инструктажи по ПБ и ОТ не реже одного раза в три месяца

Флотатор должен быть отстранен от работы в следующих случаях:

· Незнания или невыполнения требований инструкций по ОТ и ПБ

· Отсутствия или несоответствия индивидуальных средств защиты

· Появление на работе в нетрезвом состоянии или наркотическом опьянении

· Болезненного состояния, недомогания

· Уклонения от очередного медицинского освидетельствования

· Просроченных сроков повторного инструктажа

· Отсутствия допуска к самостоятельной работе

Должен знать:

· требования внешней и внутренней нормативной документации в соответствии с выполняемыми должностными обязанностями

· ИОТ “По ОТ для работников структурных подразделений АНФО-2 АНОФ -3 ОТК и ЦЛ”

· Инструкцию «Правила пожарной безопасности на объектах АО «Апатит». Знать места расположения средств пожаротушения, схему эвакуации на случай пожара. При возникновении пожара действовать в соответствии с Планом мероприятий локализации и ликвидации аварий на АНОФ -2

· План мероприятий локализации и ликвидации аварий на АНОФ -2

· Правила внутреннего трудового распорядка и коллективный договор АО «Апатит»

· Схему передвижения транспорта и пешеходов по территории АНОФ -2 (Ситуационный план АНОФ – 2)

· Правила личной гигиены и промышленной санитарии

· Положение о бирочной системе

· И СУОТ и ПБ “О порядке оповещения о несчастных случаях, авариях, инцидентах и чрезвычайных ситуациях, произошедших в АО “Апатит”

· Инструкцию «порядок прохождения единой точки прохода, получения индивидуального светильника и шахтного самоспасателя в структурных подразделениях АО “Апатит”

· Технологический регламент по переработке и обогащению руд

· Требования Системы управления охраной труда, промышленной и пожарной безопасности

Характеристики вредных и опасных производственных факторов

В процессе работы на флотатора могут воздействовать следующие опасные и (или) вредные производственные факторы (ОВПФ):

· Вращающиеся машины и механизмы (блок-импеллеры, пеногоны, муфты сцепления приводов)

· Движущиеся машины и механизмы ( мостовые краны, кран-балки, тельферы)

· Повышенный уровень шума на рабочем месте

· Расположение рабочего места на значительной высоте относительно поверхности земли

· Пониженная или повышенная температура воздуха рабочей зоны

· Пониженная или повышенная влажность воздуха

· Пониженная или повышенная подвижность воздуха

· Недостаточная освещенность рабочей зоны

· Острые кромки, заусенцы и шероховатость на поверхностях оборудования и инструмента

· Повышенное значение напряжение в электрической цепи

, замыкание которое может произойти через тело человека

Порядок пользования СИЗ

· Перед началом работы флотатор обязан надеть полагающуюся ему по нормам спецодежду, спецобувь, защитную каску, проверить наличие и исправность других СИЗ. Одежда должна быть аккуратно заправлена, застегнута на все пуговицы, волосы убраны под головной убор. Защитная каска должна иметь светоотражательные полосы

Порядок уведомления администрации

При несчастных случаях

· Если произошел несчастный случай, работник должен оказать при необходимости пострадавшему первую медицинскую помощь( Инструкция “По ОТ для работников структурных подразделений АНОФ-2, АНОФ-3, ОТК и ЦЛ”), оповестить сменного мастера ОПУ, оператора ЦОП, оператора ПУ ПТС АНОФ-2 в соответствии с И СУОТ и ПБ 29-004-ХХХХ “О порядке оповещения о несчастных случаях, авариях, инцидентах и чрезвычайных ситуациях, произошедших в АО ”АПАТИТ”

При неисправности оборудования

При аварийных ситуациях флотатор должен произвести остановку оборудования и доложить сменному мастеру ОПУ, оператору ЦОП. После устранения неполадок пуск оборудования в работу осуществляется только с разрешения сменного мастера ОПУ

В случае возникновения пожара флотатор должен сообщить сменному мастеру ОПУ, оператору ЦОП. Оператору ПУ ПТС, оповестить находящийся в опасной зоне персонал, в соответствии с И СУОТи ПБ 29-004-ХХХ “О порядке оповещения о несчастных случаях, авариях, инцидентах и чрезвычайных ситуациях, произошедших в АО”АПАТИТ”, если масштаб пожара незначителен – принять меры по его тушению первичными средствами пожаротушения.

ЗАКЛЮЧЕНИЕ

В процессе прохождения производственной практики на АНОФ-2, обучаясь по специальности “флотатор” мне удалость применить полученные мною теоретические знания на производстве, и обучиться данной профессии.