1.1Общая характеристика производства 4

Министерство науки и высшего образования Российской Федерации

Филиал федерального государственного бюджетного образовательного учреждения высшего образования

«Мурманский арктический государственный университет»

(филиал МАГУ в г. Кировске)

Форма обучения очная

Специальность 21.02.18

ОТЧЁТ

по производственной практике

ПМ.02 «Организация безопасных условий труда»

ПМ.04 «Выполнение работ по одной или нескольким профессиям рабочих, должностям служащих»

Студента Ореховский М.Э. группы 2-ОПИд-17-оКФ

Период прохождения практики с 06.05.2019 по 28.06.2019

Руководитель практики от предприятия _____________ ________________

подпись должность, ФИО

М.П.

Оценка за практику _____________

Руководитель практики от филиала _____________ Анисимов А.К

подпись

_____________Шишкин С.П.

подпись

Кировск

2019

СОДЕРЖАНИЕ

1. ОБЩАЯ ЧАСТЬ. 4

1.1Общая характеристика производства 4

1.2 Характеристика производимой продукции 5

1.3 Описание технологического процесса и схемы 7

2. ИНДИВИДУАЛЬНОЕ ЗАДАНИЕ. 25

2.1 Технологическое оборудование участка, технические характеристики 25

2.2 Параметры контроля процесса флотации и принципы его регулирования 26

3. ОХРАНА ТРУДА.. 31

ВВЕДЕНИЕ

Я, Ореховский Максим Эдуардович, обучаюсь в филиале федерального государственного бюджетного образовательного учреждения высшего образования «Мурманский Арктический Государственный Университет» в г. Кировске Мурманской области. Прибыл на Апатито-нефелиновую обогатительная фабрика (АНОФ-2) входящей в состав Акционерного общества «Апатит» (КФ АО «Апатит») группы компаний «ФосАгро» для прохождения производственной практики по модулю ПМ.02 “Организация безопасных условий труда” и ПМ.04 “Выполнение работ по одной или нескольким профессиям рабочих, должностям служащих”

| Лит. |

| Проверил |

| Н. контр. |

| ТП 00.00.00.00.ПМ.00.00.00. ПЗ |

| Ореховский М.Э |

| Анисимов А.К. |

| 2-ОПИд-17-оКФ |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Разработ. |

| Т. контр. |

| Утвердил |

| Наименование профессионального модуля |

| 4 |

| 60 |

| У |

| Лист |

| Листов |

| Лит. |

| Проверил |

| Н. контр. |

| ПП. 17. 21. 18 00. 00 ПЗ |

| Ореховский М.Э |

| Анисимов А.К. |

| 2-ОПИд-17-оКФ |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Разработ. |

| Т. контр. |

| Утвердил |

| Ведение технологических процессов обогащения полезных ископаемых согласно заданным параметрам |

| 3 |

| 35 |

| У |

| Лист |

| Листов |

1. ОБЩАЯ ЧАСТЬ

1.1Общая характеристика производства

Вторая апатит-нефелиновая обогатительная фабрика (АНОФ-2) является подразделением, входящим в состав Акционерного Общества "Апатит" (АО "Апатит").

Территория промышленного района фабрики располагается в пригородной зоне города Апатиты Мурманской области, в долине р. Белой, у подножья горы Вудъяврчорр, на расстоянии 20 км к югу-западу от г. Кировска и 4-5 км северо-восточнее г. Апатиты, и связана с этими городами автомобильными магистралями.

Решение о проектировании и строительстве АНОФ-2 было принято на основании постановления Совета Министров СССР № 2123-827 от 20.05.50 г. и № 4236-1903 от 11.10.50 г. «О развитии апатитовой промышленности». Первоначально мощность АНОФ-2 по апатитовому концентрату планировалась 2,5 млн. т. апатитового концентрата в год.

23 июля 1963 года с окончанием строительства промышленных корпусов и монтажа технологического оборудования I очереди фабрики, АНОФ-2 была пущена в эксплуатацию. С 2017 года проводится техническое перевооружение АНОФ-2.

Объектами технического перевооружения являются:

- КПНК

- корпус сгущения;

- склад шаров;

- КФИС-2;

- погрузочный узел №3.

После технического перевооружения производительность по влажной (3%) апатит-нефелиновой руде составляет до 7,0 млн. тонн в год.

1.2 Характеристика производимой продукции

Апатитовый концентрат является продуктом обогащения апатит-нефелиновой руды и представляет собой кристаллический порошок серого цвета, содержащий 90-95 % минерала апатита, имеющего удельный вес 3,15-3,20 т/м3.

Таблица 1 – Нормируемые показатели концентрата

| Наименование показателя | Содержание P2O5 в руде, % | |

| ≤8 | >8 | |

| Апатитовый концентрат | ||

| ТУ 2111-040-00203938-98 | ТУ 08.91.11-087-00203938-2015 | |

| Массовая доля оксида фосфора (Р2О5), %, не менее | 38,5 | 39,0 |

| Массовая доля воды, % | 1,00,5 | 1,00,5 |

| Остаток на сите с сеткой № 016К (ГОСТ 6613-86), %, не более | 20,0 | 20,0 |

Таблица 2 – Химическая формула апатита Ca10(PО4)6(FOH)2

| Наименование | Формула | Содержание, % |

| Оксид фосфора (V) | P2O5 | 39,00 |

| Оксид алюминия (III) | Al2O3 | 0,60 - 0,70 |

| Оксид железа (II) | FeO | 0,03 – 0,04 |

| Оксид железа (III) | Fe2O3 | 0,50 – 0,60 |

| Вода | H2O | 0,50 – 1,50 |

Продолжение таблицы 2

| Оксид кремния (IV) | SiO2 | 2,00 – 3,00 |

| Оксид титана (IV) | TiO2 | 0,30 – 0,40 |

| Оксид калия (I) | K2O | 0,15 – 0,20 |

| Оксид натрия (I) | Na2O | 0,40 – 0,60 |

| Оксид кальция (II) | CaO | 50,40 – 50,80 |

| Оксид стронция (II) | SrO | 2,70 – 3,00 |

| Редкие земли | TR2O3 | 0,70-1,00 |

| Оксид марганца (II) | MnO | 0,03 – 0,05 |

| Оксид магния (II) | MgO | 0,08 – 0,15 |

| Фтор | F2 | 3,00 – 3,50 |

| Кадмий | Cd | 0,0000030 |

| Свинец | Pb | 0,00038 |

Таблица 3 ‑ Гранулометрический состав апатитового концентрата (средние значения)

| Класс крупности, мм | Массовая доля, % |

| -0,45+0,224 | 12,33 |

| -0,224 +0,18 | 9,37 |

| -0,18 +0,16 | 6,28 |

| -0,16 +0,09 | 27,70 |

| -0,09 +0,071 | 10,42 |

| -0,071 | 33,90 |

| Итого: | 100,00 |

Апатитовый концентрат применяется как сырьё для производства фосфорсодержащих минеральных удобрений, элементарного фосфора, фосфорной кислоты и других фосфорных соединений.

Таблица 4 - Минералогический состав, в процентах

| Наименование | Формула | Показатели |

| Апатит | Ca10(PO4)6(F,OH)2 | 95.4 – 95.7 |

| Нефелин | KNa[AlSiO4]4 | 2.0 – 2.5 |

| Эгирин | NaFe[Si2O6] | 0.5 - 0.7 |

| Сфен | CaTiSiO4(O,OH,F) | 0.2 - 0.5 |

| Лепидомелан | KFe3[(Al.Fe)Si3O10](OH)2 | следы |

| Титаномагнетит | (FeFe2O4*Fe2TiO4)+(FeFe2O4*FeTiO3) | следы |

| Полевые шпаты | K[AlSi3O8] | 0.1 - 0.3 |

| Гидрослюда | Kal2[AlSi3O10](OH)2*nH2O | следы |

1.3 Описание технологического процесса и схемы

1.3.1 Дробильное отделение

1.3.1 Дробильное отделение

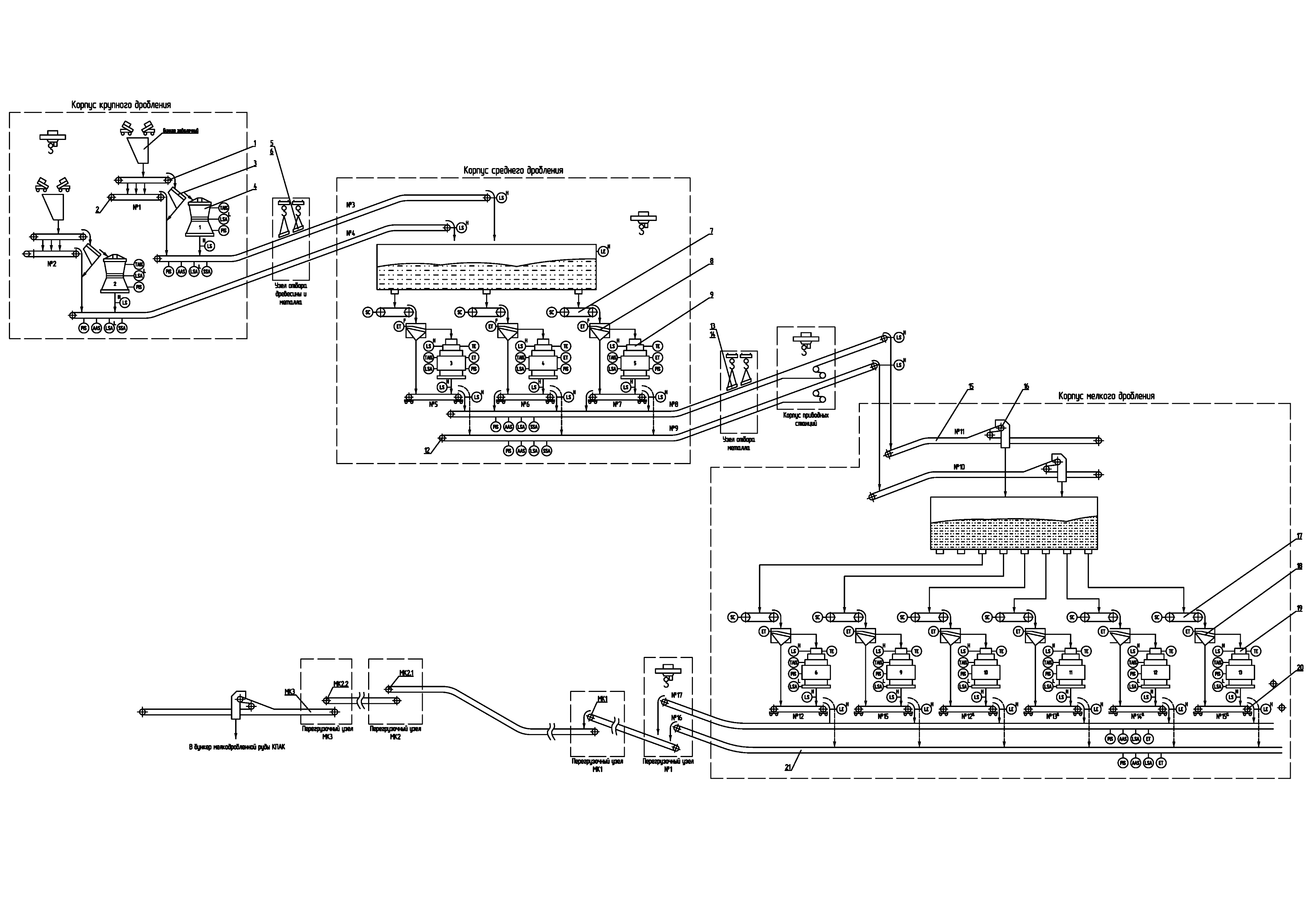

рис.1. Схема цепи аппаратов дробильного отделения

Дробильное отделение АНОФ-2 состоит из одного самостоятельного дробильного комплекса с полностью завершённым технологическим циклом дробления руды. Схема предусматривает трехстадиальное дробление руды с предварительным грохочением в каждой стадии - крупное, среднее и мелкое дробление в отдельностоящих одноимённых корпусах.

В технологическую схему дробильного комплекса фабрики входит также открытый склад для приёмки руды с рудников ёмкостью 3,0 млн.т.

Всё технологическое оборудование связано системой конвейерного транспорта, обеспечивающего нормальную работу дробильного комплекса. Для управления процессами дробления руды в дробильном отделении АНОФ-2 реализован проект АСУ ТП, предусматривающий автоматическое регулирование загрузки руды в зависимости от величины активной мощности электродвигателя дробилки и уровня её заполнения.

Руда подаётся в два завалочных бункера емкостью по 1200 тонн

Из завалочных бункеров руда крупностью -900+0 мм с помощью пластинчатых питателей транспортируется на неподвижные колосниковые грохоты, установленные перед дробилками крупного дробления. Размер проходного сечения между колосниками грохотов - 180мм. Для сбора и транспортировки просыпей рудной мелочи под пластинчатыми питателями установлены ленточные конвейеры с шириной ленты.

Верхний продукт колосниковых грохотов (класс +180 мм) поступает в конусные дробилки для крупного дробления с размером разгрузочной щели 150 мм. Нижний продукт грохотов, минуя дробилки, объединяется с дробленой рудой и поступает на ленточные конвейеры с шириной ленты и транспортируется в приемный бункер среднего дробления.

Производительность одной нитки крупного дробления по объединенному продукту (дробилка + нижний продукт грохота + просыпи пластинчатого питателя) составляет 1620 тонн/час.

Приемный бункер корпуса среднего дробления имеет емкость по 3020 тонн. Из бункеров руда крупностью -250+0 мм пластинчатыми питателями подается на инерционные грохоты с размером отверстий сита. Верхний продукт грохотов поступает в конусные дробилки для среднего дробления с нормальным конусом диаметром с шириной загрузочной щели 275 мм и разгрузочной щелью 40±3,0 мм. Нижний продукт грохотов и среднедробленая руда поступает на передвижные конвейера и далее, с помощью ленточных конвейеров, транспортируется до корпуса мелкого дробления.

Производительность оборудования операции среднего дробления по объединенному продукту (продукт дробления и нижний продукт грохочения) составляет 1500 тонн/час.

Бункер среднедробленной руды 7000 тонн. Разгрузка руды из бункеров производится с помощью ленточных питателей на инерционные грохоты с размером отверстий сита Æ 28 мм. Верхний продукт грохотов поступает в конусные дробилки мелкого дробления с диаметром дробящего конуса с шириной разгрузочной щели 7+1 мм. Нижний продукт грохота крупностью -28+0 мм и мелкодробленая руда конвейерами транспортируется до перегрузочного узла №1. Из перегрузочного узла №1 руда, с помощью системы конвейерного транспорта, направляется в бункер мелкодробленной руды КПАК, питающий шаровые мельницы.

Производительность одной нитки мелкого дробления по объединенному продукту (продукт мелкого дробления и нижний продукт грохотов) составляет 400 тонн/час.

Крупность мелкодробленой руды, поступающей на измельчение в шаровые мельницы, не должна превышать 18% класса +16 мм.

Управление технологическим оборудованием дробильного отделения осуществляется с АРМ оператора. Кроме дистанционного, предусмотрено также и местное управление.

1.3.2 Открытый склад руды

Открытый склад руды предназначен для создания оперативных запасов руды, обеспечивающих бесперебойную работу фабрики и возможность усреднения качества руды, а также для приёмки породы с рудников. Ёмкость склада по руде при полной загрузке составляет ~1034 тыс. м3.

1.3.3Система конвейерного транспорта от перегрузочного узла №1 до бункера мелкодробленой руды КПАК

Доставка мелкодробленой руды от перегрузочного узла №1 до бункера мелкодробленой руды КПАК осуществляется с помощью системы конвейеров, оснащенных лентой шириной 1200 мм

Руда после мелкого дробления с помощью конвейерного транспорта доставляется в перегрузочный узел №1 и далее, с помощью конвейера МК1 подается на конвейер МК2. Далее с помощью магистрального конвейера МК2, мелкодробленая руда подается в перегрузочный узел МК3. Далее руда, с помощью конвейера, оснащенного разгрузочной тележкой, распределяется по бункеру мелкодробленой руды КПАК.

1.3.4 Измельчение и классификация

1.3.4 Измельчение и классификация

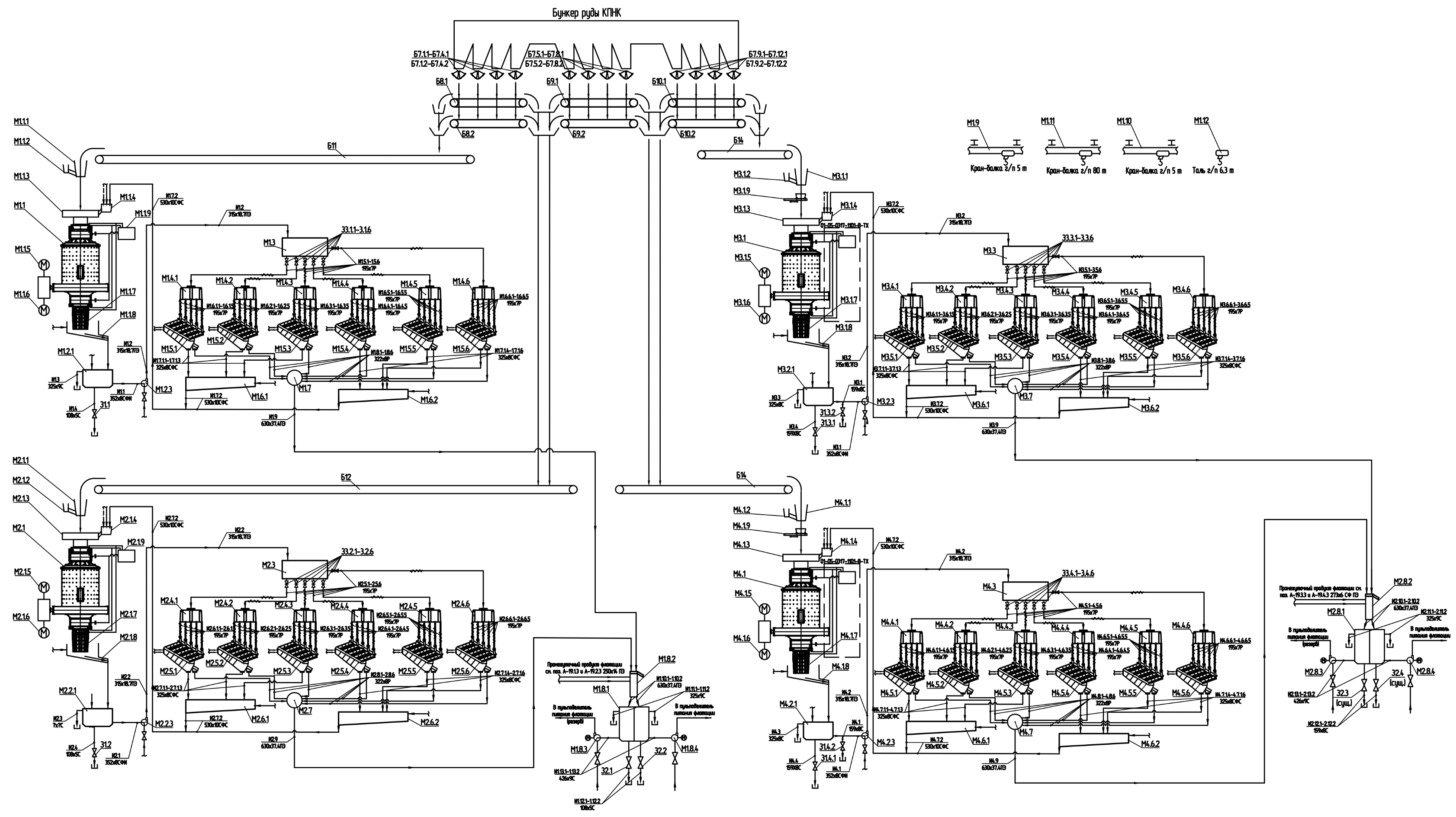

Рис.2. Схема цепи аппаратов измельчения руды в КПАК

Из бункера руда разгружается через челюстные затворы на реверсивные конвейеры и далее перегружается на сборные конвейеры, подающие руду в мельницы МШР 4,5х5,0 Проектом предусмотрена схема измельчения руды в шаровых мельницах, работающих в замкнутом цикле с классифицирующими аппаратами.

Таблица 5 - Технические характеристики мельницы МШР 4,5х5,0

| Наименование параметра | Значение |

| Тип мельниц | Мельница шаровая МШР 4,5х5,0 |

| Размеры, мм | D=4500, L=5000 |

| Частота вращения, об./мин. | 16,7 |

| Рабочий объём мельницы, м3 | 71 |

| Шаровая загрузка, тонн | 157 |

| Производительность мельницы по сырой руде, т/час | 180-240 |

| Электродвигатель | СДС-19-56-40 УХЛ4 |

| Мощность электродвигателя, кВт | 2500 |

| Напряжение, В | 6000 |

Производительность мельницы по исходному питанию зависит от состава перерабатываемой руды и колеблется в диапазоне от 180 до 240 тонн в час.

Измельчающей средой в мельнице являются шары, коэффициент объемного заполнения ими мельницы 47-48 %. Применяются стальные помольные шары диаметром 100 мм и 80 мм.

Футеровка шаровых мельниц - плиточная, по профилю волнистая.

В КПАК АНОФ-2 действует автоматизированная система АСУТП МФО КПАК,

1.3.5 Флотация

Апатитовая флотация включает контактирование, основную и контрольную флотацию, а также перечистную флотацию.

Пульпа (исходное питание и промежуточный продукт флотации) поступают в трехструйный пульподелитель и далее распределяются по трем ниткам рудной флотации. Каждая нитка флотации включат: контактный чан, две двухкамерные флотационные машины "Outocumpu" OK-38-2U основной флотации и одну двухкамерную флотационную машину "Outocumpu" OK-38-2U на контрольной флотации.

Камерный продукт контрольной флотации является хвостами апатитовой флотации и самотеком, по хвостовому коллектору, удаляется из КПАК.

Пенный продукт основной флотации самотеком поступает в зумпф питания колонных флотационных машин.

Пенный продукт основной флотации самотеком поступает в зумпф питания колонных флотационных машин.

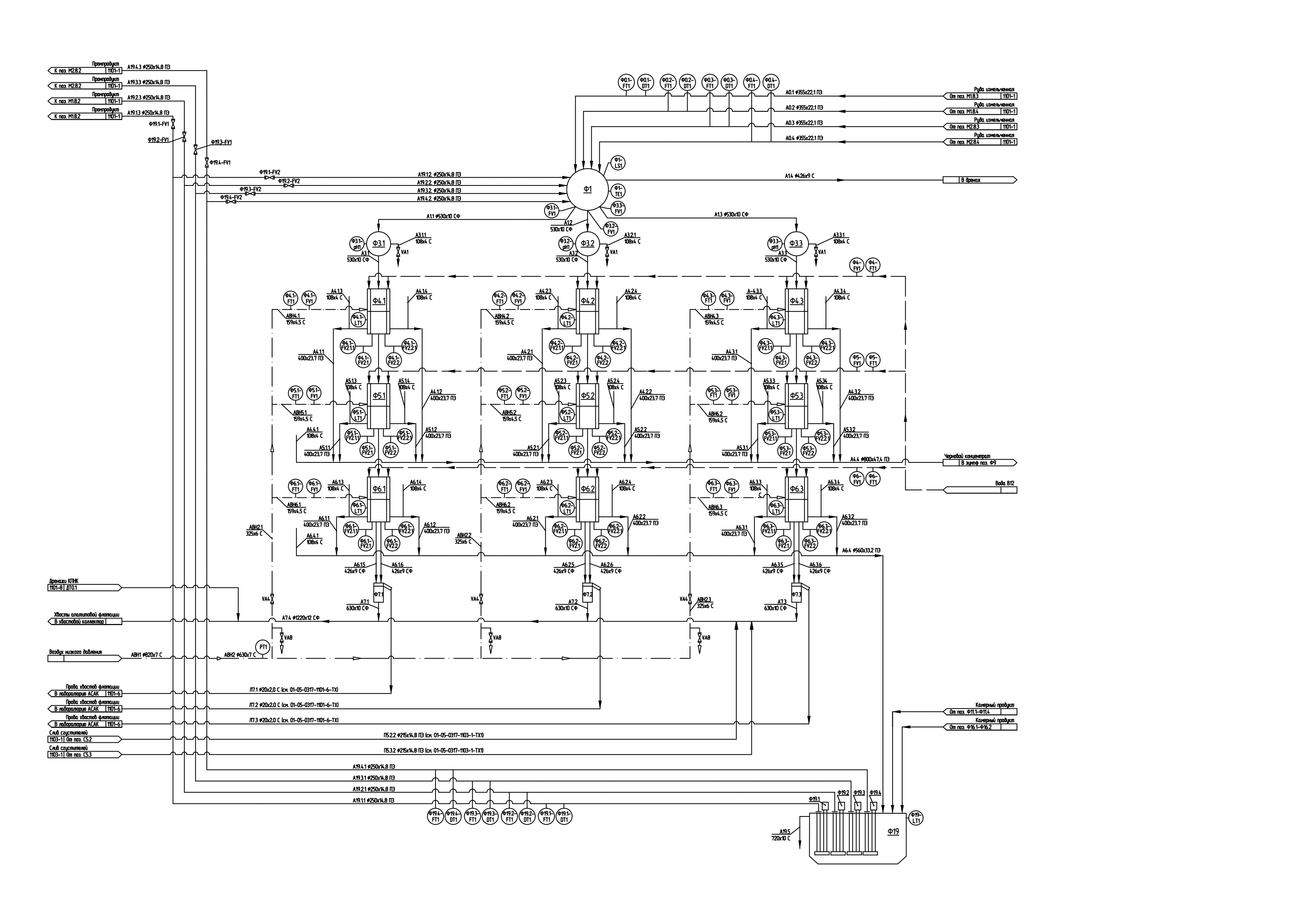

Рисунок.3 - Схема цепи аппаратов рудного цикла флотации в КПАК

С помощью вертикальных насосов пенный продукт основной флотации подается в четырехструйный пульподелитель и далее распределяется по четырем колонным флотационным машинам составляющим первую группу флотационных машин.

Таблица 6 – Флотационные машины КПАК

| Параметры | Outucumpu-ОК-38-2U | Колонная флотационная машина | |

| 4,6х8 | KYZ4680 | ||

| Размер камеры, мм | 3600х3600 | 4600 (диаметр) | 4600 (диаметр) |

| Глубина камеры, мм | 2900 | 8000 | 8000 |

| Количество камер, шт. | 2 | 1 | 1 |

| Полезный объем камеры, м3 | 38 | 120 | 120 |

| Производительность нитки (ОК-38) по исходной руде, т/час | 320-390 | ||

| Тип аэратора | Пневмомеханический | Пневматический | Пневматический |

| Диаметр импеллера, мм | 900 | ||

| Частота вращения импеллера, об/мин | 150 | ||

| Количество потребляемого воздуха, N м3/ч | 960-1500 | До 1300 | 396-1500 |

| Давление воздуха на входе в коллектор, МПа, не менее | 0,035 | 0,55 | 0,4-0,7 |

Пенный продукт колонных флотационных машин, являющийся флотационным апатитовым концентратом, самотеком транспортируется до зумпфа апатитового концентрата и далее, с помощью насосов центробежных перекачивается на сгущение.

Камерный продукт колонных флотационных машин самотеком транспортируется до зумпфа промежуточного продукта, куда также подается пенный продукт контрольной флотации. Из зумпфа промежуточный продукт обогащения подается в голову процесса флотации.

Осуществляется автоматическое опробование конечных продуктов обогащения с помощью ножевых пробоотборников, установленных в коробках. Пробы хвостов апатитовой флотации отбираются отдельно для каждой нитки рудного цикла. Пробы апатитового концентрата также формируются по отдельности для первой и второй групп колонных флотационных машин.

Для селективной гидрофобизации поверхности минералов в процесс флотации подается собирательная смесь. Собирательная смесь подается в карманы трехструйного пульподелителя, в основную и контрольную флотацию, предусмотрена возможность подачи в карманы четырехструйного пульподелителя питания колонных флотационных машин. В апатитовый концентрат, с целью разрушения пены, осуществляется дозировка в пульпу раствора железного купороса. Точка подачи – трубопровод после коробки с пробоотборником.

Для флотации апатита применяется омыленная смесь фосфолана ПЕ 65 и оксигидрильных ионогенных анионных компонентов - собирателей органического происхождения, различных по кислотному составу, активности и селективности действия, пенообразующим свойствам, которые одновременно являются собирателями и пенообразователями.

В цикле апатитовой флотации действует автоматизированная система АСУТП, состоящая из датчиков, блокировок, преобразователей, линии связи и АРМ оператора

1.3.6 Реагентное хозяйство и приготовление реагентов

Реагентное хозяйство включает в себя следующие сооружения:

- корпус хранения и приготовления реагентов;

-корпус хранения железного купороса и приготовления раствора коагулянта.

-Эстакады для приемки грузов в железнодорожных цистернах:

- Наливная эстакада, предназначенная для загрузки автоцистерн раствором ВПК-402.

В реагентном участке МФО АНОФ-2 действует автоматизированная система АСУТП РУ, состоящая из датчиков, блокировок, преобразователей, линии связи и АРМ оператора

В реагентном участке МФО АНОФ-2 действует автоматизированная система АСУТП РУ, состоящая из датчиков, блокировок, преобразователей, линии связи и АРМ оператора

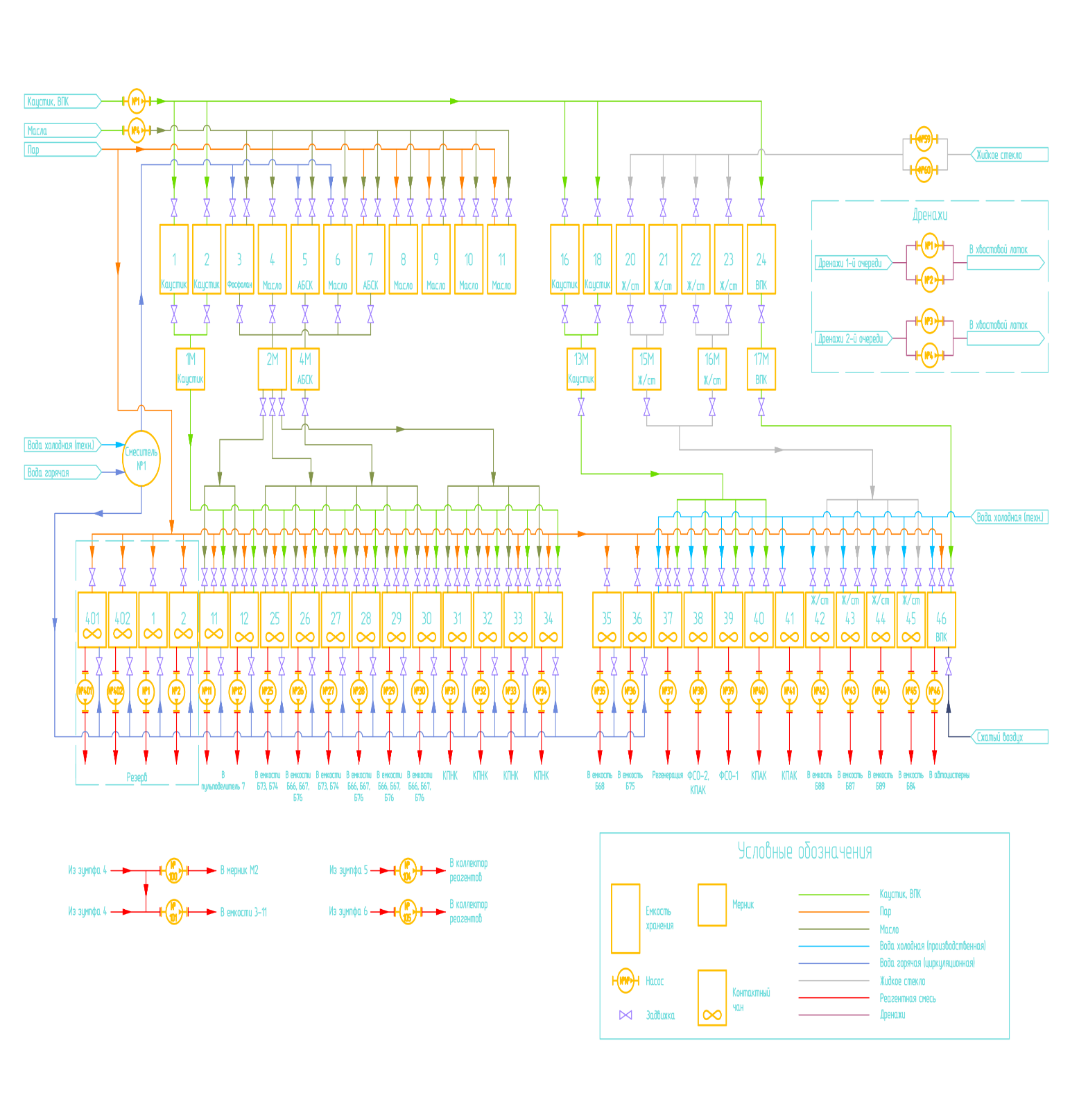

Рисунок 4 - Схема цепи аппаратов корпуса хранения и приготовления реагентов

Приготовление растворов реагентов:

· Собирательная смесь (СС)

Собирательная смесь (СС) состоит из 4-х компонентов:

- фосфолан ПЕ 65;

- дистиллированное талловое масло (ДТМ);

- сырое талловое масло (СТМ хвойное);

- сырое талловое масло (СТМ лиственное);

Омыление масел производится каустической содой (NaOH)

Приготовленный раствор собирателя характеризуется избыточной щёлочностью, а также содержанием суммы жира в пределах 2,0-2,6 %.

Чаны заполняются на ½ объема водой температурой 50-70С от смесителя, включается мешалка. Далее производится загрузка каустической соды из емкостей хранения через мерник, в количестве, определяемом расчетом Производится загрузка талловых масел и фосфолана ПЕ65 через мерник, в соответствии с компонентной загрузкой реагентного режима СС. Перемешивание раствора выполняется в течение 40-50 минут. Затем в раствор добавляется вода от смесителя до полного объема растворного чана и перемешивание продолжается еще 20 минут. Приготовленный раствор опробуется на суммарное содержание жиров и избыточную щелочность. Затем насосами раствор перекачивается в буферные чаны КПАК.

· Жидкое стекло

Раствор жидкого стекла готовится специалистами НПО «Силикат» в корпусе приготовления реагентов на арендуемом участке жидкое стекло. Готовый концентрированный раствор перекачивается из арендуемой емкости поставщика в емкости хранения объемом 66 м3. Из емкостей, через мерники, концентрированный раствор загружается в растворные чаны, где готовится раствор жидкого стекла для использования в процессе. Емкость каждого растворного чана для приготовления раствора жидкого стекла составляет 18 м3.

Готовый раствор насосами перекачивается в расходные емкости КПАК.

Готовый раствор должен иметь следующие параметры: кремнёвый модуль 2,6-3,2; массовая доля Na2O – 0,1-0,3%; массовая доля SiO2 – 0,3-0,9%.

· Железный купорос для пеногашения и повышения эффективности сгущения

Для приготовления раствора в контактные чаны корпуса приготовления коагулянта объемом по 20 м3 оборудованные аэраторами, заливается вода для растворения купороса до установленного объема. Оптимальная температура воды составляет 55-60°С. Далее включается барбтаж (перемешивание) сжатым воздухом. Затем через бункер конвейером, оборудованным разгрузочной тележкой, загружается железный купорос. На случай отсутствия горячей воды чаны оборудованы пароподогревом. Перемешивание раствора производится в течение 0,5-1,5 часа.

Готовый раствор, концентрацией 6-12%, переливается в чаны и из них насосами, перекачивается в расходные чаны КПАК.

· Каустическая сода для нейтрализации скрубберной воды

Каустическая сода поступает на фабрику в виде 42-49% раствора.

Раствор с рабочей концентрацией приготавливается согласно следующей методике. Растворный чан объемом 18 м3, оборудованный механической мешалкой, заполняется водой на ½ объема. Из емкостей хранения через мерник в чан загружается раствор каустической соды. Включается механическая мешалка и одновременно в чан добавляется вода до верхнего уровня. Время перемешивания 30 минут, после чего мешалка отключается.

Готовый раствор концентрацией 0,05-0,25% для нейтрализации скрубберной воды насосом № 39 перекачивается в расходные баки.

· Раствор ВПК-402

Раствор ВПК-402 хранится в горизонтальной емкости хранения объемом порядка 66 м3. Раствор ВПК-402 с концентрацией 0,5-1,0 % готовится следующим образом: в растворный чан объемом 20 м3, оборудованный пароподогревом и пневматическим барбатажем, заливается до полного объема холодная вода. Включается пар, нагрев идет до температуры 40-45С. Затем из емкости хранения, через мерник, загружается 220 кг ВПК-402 из расчета 100 % концентрации. Включается барботаж (перемешивание) воздухом. Раствор перемешивается в течение четырех часов. Готовый раствор закачивается в автоцистерны объемом 11 м3 насосом.

1.3.7 Обезвоживание.

1.3.7 Обезвоживание.

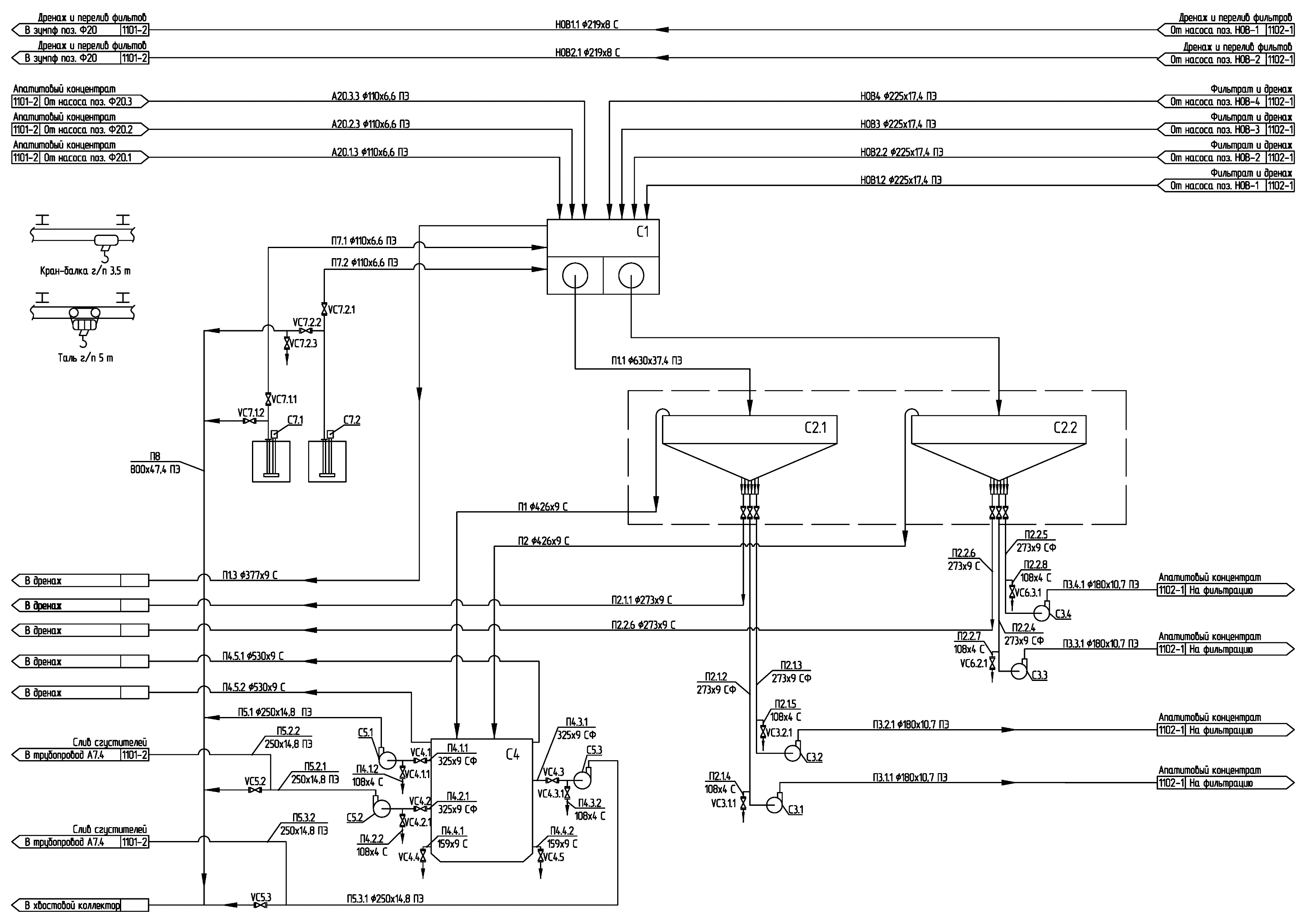

Рисунок 5 - Схема цепи аппаратов корпуса сгущения

Обезвоживание апатитового концентрата включает три стадии: 1. Сгущение флотационный апатитовый концентра в радиальных сгустителях.