Тема 2.4 Обработка сложных поверхностей и корпусных деталей.

Урок № 54

Тема 2.4 Обработка сложных поверхностей и корпусных деталей.

Тема урока: «Обработка корпусных деталей»

Цели урока:

Дидактическая:

создание условий для формирования знаний о методах обработки различных поверхностей корпусных деталей, об особенностях обработки на автоматизированном оборудовании.

Воспитательная:

воспитание интереса к будущей профессии.

Развивающая:

развитие познавательного интереса, гибкости мышления.

Оснащение урока:

1 Интерактивная доска.

Вид урока: смешанный урок

Методы и приёмы: сообщение нового материала с элементами демонстрации и привлечением студентов.

План урока.

1. Назначение и технические условия на изготовление корпусных деталей.

2. Материал и способы получения заготовок.

3. Обработка корпусных деталей.

3.1 Обработка наружных плоскостей корпусных деталей.

3.2 Обработка основных отверстий.

3.3 Обработка крепежных и других отверстий.

3.4 Отделка основных отверстий.

4. Обработка корпусных деталей на станках с ЧПУ.

5. Контроль корпусных деталей.

Задание на дом: 2. с.152-167

Урок № 54 Теоретический материал.

1. Назначение и технические условия на изготовление корпусных деталей.

Корпусные детали предназначены для размещения в них сборочных единиц и деталей. Корпусные детали должны обеспечивать постоянство точности относительного .положения деталей и механизмов как в статическом состоянии, так и при эксплуатации машины, поэтому они должны обладать достаточной жесткостью.

Конструктивные особенности и точность изготовления. Так как к корпусным деталям прикрепляют сборочные единицы, агрегаты и отдельные детали, то их базовые поверхности должны быть точными, а сами корпуса - прочными и жесткими, чтобы обеспечивалась неизменность взаимного положения всех присоединенных элементов в течение всего ресурса машины. Многообразие машин определяет все многообразие форм корпусных деталей. В укрупненном плане корпусные детали можно условно подразделить на следующие группы:

■ коробчатого типа;

■ сложной пространственной формы;

■ совершающие возвратно-поступательное или вращательное движение (подвижные);

■ открытые типа крышек, плит, поддонов;

■ цельные или составные (разборные) и др.

Базовые поверхности корпусов, служащие для прикрепления к ним других элементов конструкции машины, в большинстве случаев имеют плоскую и цилиндрическую форму. На этих поверхностях могут располагаться вспрмогательные базирующие поверхности – поверхности отверстий и плоскостей. Отверстия корпусных деталей подразделяют на основные (точные) и вспомогательные. Основные отверстия служат опорами валов и подшипников, вспомогательные предназначены для монтажа болтов, масленок и др.

К корпусным деталям предъявляют требования по точности, прочности, жесткости, износостойкости, минимальным деформациям при переменной температуре, герметичности, удобству монтажа и демонтажа деталей. Требованиями по точности являются изготовление диаметров основных отверстий под подшипники с полем допуска Н7 и Ra 1,6...0,4 мкм, допуск соосности отверстий, который задают в пределах половины поля допуска на диаметр меньшего отверстия, допуск конусообразности и овальности не более 0,3...0,5 поля допуска на соответствующий диаметр.

Допуск параллельности осей отверстий составляет 0,02...0,05 мм на 100 мм длины. Сопрягаемые поверхности имеют отклонения от прямолинейности 0,05...0,2 мм на всей длине и Ra 1,6...0,8 мкм. Поверхности скольжения допускают отклонения от плоскостности 0,02...0,05 мм на 1000 мм и Ra 0,8...0,4 мкм. Допуск перпендикулярности торцовых поверхностей осям отверстий не более 0,01 ...0,05 мм на 100 мм радиуса торца и Ra 0,8...0,4 мкм. У разъемных корпусов несовпадение осей отверстий с плоскостью разъема допускается в пределах ±0,2 мм.

2. Материал и способы получения заготовок.

Заготовки корпусных деталей в большинстве случаев изготавливают из серого чугуна, ковкого чугуна, цветных сплавов. Заготовки корпусных деталей, работающих в условиях вибраций, ударных нагрузок, скручивающих и изгибающих моментов, выполняют из стали, а работающих в условиях агрессивной среды изготавливают из коррозионно- стойких сталей марок 3X13, ЗХ18Н10Т и др. Для сварных корпусных деталей применяют низкоуглеродистые стали СтЗ, Ст4. Заготовки корпусных деталей изготавливают литьем, сваркой и штамповкой. Литые заготовки получают литьем в землю, оболочковые формы и кокиль, для мелких деталей используют литье по выплавляемым моделям. Литье в кокиль или в металлические формы применяют для получения заготовок из цветных сплавов.

Литье под давлением используют для получения из алюминиевых сплавов заготовок сложной формы с отверстиями, внутренними и наружными резьбами. Этот способ позволяет получать точность размеров по 12-му квалитету. Заготовки, полученные литьем и сваркой, подвергают термической обработке.

3. Обработка корпусных деталей.

Процесс обработки корпусной детали определяется выбором баз и размерными связями между различными поверхностями. Корпусные детали базируют, выдерживая принципы постоянства и совмещения баз. При их изготовлении наиболее часто используют два способа базирования: по трем плоскостям, образующим координатный угол; по плоскости и двум отверстиям, обработанным по квалитету Н7 с посадкой на два установочных пальца приспособления.

На первой операции заготовку устанавливают на необработанные поверхности, стремясь достичь правильного положения обрабатываемой одной или нескольких поверхностей, предназначенных для использования в качестве технологических баз на большинстве дальнейших операций. На этой операции стремятся обеспечить правильное распределение припусков на обработку на поверхностях, подлежащих обработке на последующих операциях. Часто на первой операции заготовку базируют по двум основным отлитым отверстиям, если они имеют достаточные диаметральные размеры. Такой способ базирования обеспечивает снятие равномерного припуска при последующей обработке основных отверстий. Для базирования используют самоцентрирующиеся оправки или специальные приспособления.

Маршрут обработки корпусной детали включает в себя следующие основные этапы:

■ обработку поверхностей, используемых в качестве технологических баз при последующей обработке;

■ обработку взаимосвязанных плоских поверхностей;

■ обработку основных и крепежных отверстий;

■ отделочную обработку плоских поверхностей;

■ отделку основных отверстий.

Каждый из этапов состоит из нескольких операций в зависимости от вида обрабатываемых поверхностей и требований по точности. В некоторых случаях между черновой и чистовой обработкой в маршрут включают старение.

Установку и выверку заготовки на столе станка или на спутнике осуществляют с использованием специальных приспособлений.

Для обработки наружных плоскостей корпусных деталей применяют строгание, фрезерование, точение, шлифование и протягивание.

В зависимости от характера и расположения обрабатываемых поверхностей, масштаба выпуска деталей используют консольно-фрезерные, продольно-фрезерные (многошпиндельные), карусльно-фрезерные, барабанно-фрезерные станки с ЧПУ и многоцелевые станки. В автоматических линиях применяют агрегатно-фрезерные станки. Продольно-фрезерные станки общего назначения используют для чернового и чистового фрезерования в мелкосерийном производстве.

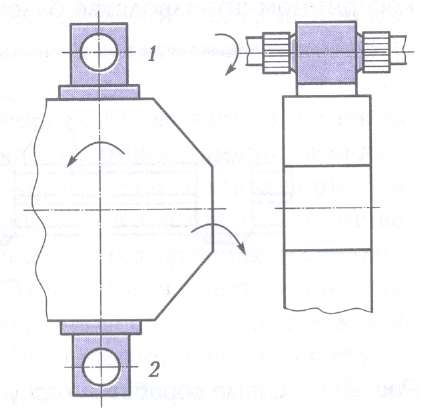

В среднесерийном и крупносерийном производстве обработку ведут набором фасонных или стандартных фрез на специализированных многошпиндельных продольно-фрезерных станках. На барабанно-фрезерных станках (рис. 1) обрабатывают одновременно две параллельные плоские поверхности заготовок 1 и 2 предварительно и окончательно.

Рисунок 1 - Схема обработки на барабанно-фрезерном станке двух параллельных плоскостей.

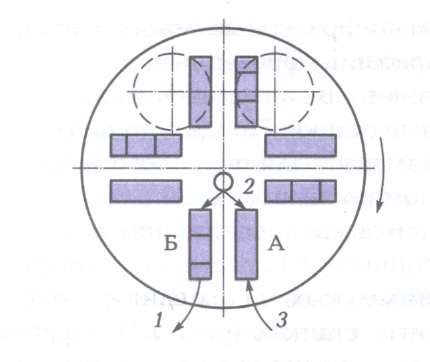

Плоскости фрезеруют на карусельно-фрезерных станках (рис. 2) при непрерывном вращении стола с перекладыванием деталей попарно. Черновую и чистовую обработку выполняют последовательно двумя фрезами. На автоматических линиях плоские поверхности обрабатывают торцовыми фрезами с использованием агрегатных продольно-фрезерных автоматов с одной или двух сторон одновременно.

Плоскости фрезеруют на карусельно-фрезерных станках (рис. 2) при непрерывном вращении стола с перекладыванием деталей попарно. Черновую и чистовую обработку выполняют последовательно двумя фрезами. На автоматических линиях плоские поверхности обрабатывают торцовыми фрезами с использованием агрегатных продольно-фрезерных автоматов с одной или двух сторон одновременно.

Рисунок 2 - Схема обработки на карусельно-фрезерном станке двух поверхностей заготовки с переустановкой заготовок: 1 — съем заготовок; 2 — переустановка заготовок из позиции А в позицию Б; 3 — установка заготовки, подлежащей обработке.

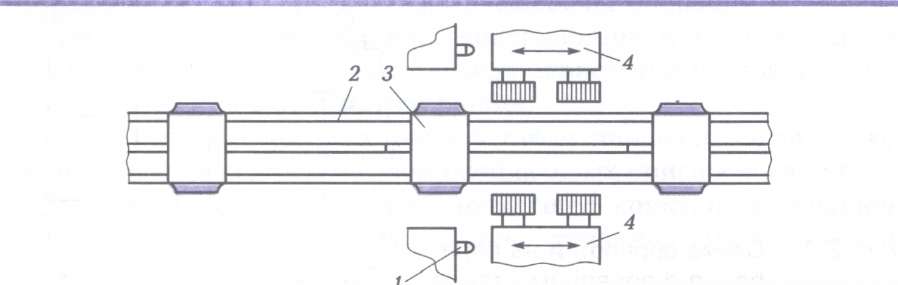

Двухшпиндельные фрезерные головки 4 (рис. 3) перемещаются влево до упора 1, осуществляя последовательно черновую и чистовую обработку заготовки 3, которая зафиксирована в рабочей позиции. Конвейер 2 подает следующую заготовку, при этом головки 4 перемещаются в исходное положение. Затем цикл обработки повторяется. Фрезерованием за два рабочих хода (черновой и чистовой) достигают точности 10-го квалитета и шероховатости Ra 3,2... 1,6 мкм.

Рисунок 3 – Схема обработки корпусной детали на автоматической линии.

Шлифование производят на плоскошлифовальных станках периферией круга, торцом чашечного и сборного сегментного кругов. Плоское силовое шлифование маловосприимчиво к литейным коркам и прерывистым поверхностям, поэтому заготовки можно шлифовать без предварительной обработки фрезерованием или строганием при сравнительно малых припусках (3...5 мм).

В массовом производстве широко используют протягивание наружных поверхностей жестких деталей, его применяют для черновой и чистовой обработки, а также для зачистки и калибрования. Протягивание высокопроизводительно и его выполняют на мощных и быстроходных протяжных станках протяжками из твердых сплавов со скоростью резания до 60 м/мин. Протяжные станки горизонтального и вертикального типов, однопозиционные и многопозиционные встраивают в автоматические линии. При высоких требованиях к точности и шероховатости поверхностей вводят отделочную операцию, тонкое шлифование или фрезерование. В мелкосерийном производстве базовые поверхности шабрят.

Для обработки основных отверстий применяют сверла, резцы, зенкеры, расточные головки, расточные пластины и развертки. Для отделочной обработки используют также шариковые или роликовые раскатки. Сверла применяют для предварительного сверления отверстий в сплошном материале. Отверстия диаметром более 30 мм, как правило, получают литьем. При сверлении по кондуктору достигают точности диаметрального размера по квалитетам Н11, HI2.

Отверстия в отливках в условиях единичного и мелкосерийного производства растачивают резцами; эта обработка обеспечивает правильное положение оси отверстия. Резцы применяют в резцовых головках и резцовых блоках для обработки отверстий большого диаметра. Зенкеры используют для черновой обработки литых отверстий, для получистовой обработки отверстий после сверления или растачивания резцом. Для отверстий, точность которых не выше квалитета Н11, зенкер можно использовать для окончательной обработки. Шероховатость поверхности при зенкеровании Ra 1,6 мкм и более.

Основные отверстия большого диаметра (100 мм и более) обрабатывают многорезцовыми расточными головками, оснащенными пластинами из твердого сплава, они позволяют при повышенных режимах снимать большой припуск за минимальное число рабочих ходов и являются самым производительным инструментом. Чистовую обработку по квалитетам Н6—Н10 отверстия диаметром до 400 мм осуществляют в большинстве случаев развертыванием. Используют развертки, оснащенные пластинами из твердого сплава.

Отверстия квалитетов Н8 и Н9 получают путем однократного развертывания, а отверстия квалитета Н7 — двукратного развертывания. Обработку отверстий квалитета Н6 развертыванием осуществляют вручную разверткой с доведенными режущими кромками и СОЖ. При этом получают шероховатость поверхности Ra 0,8 мкм и более.

Припуски под черновое развертывание оставляют до 0,5 мм на диаметр, под чистовое — 0,07... 0,15 мм. В серийном и массовом производстве широко используют расточные блоки и плавающие пластины для обработки отверстий (чернового и чистового растачивания) диаметром до 600 мм. По сравнению с однорезцовым растачиванием при обработке расточными блоками или пластинами радиальные составляющие сил резания уравновешены, что исключает изгиб оправки. Точность обработки обеспечивается по квалитету Н7 и шероховатости Ra 0,63 мкм и более. Торцовые поверхности отверстий обрабатывают подрезными резцами и торцовыми зенкерами. Подрезку торцов осуществляют также резцом или фрезой.

Обработку основных отверстий выполняют на горизонтально- расточных, координатно-расточных, вертикально-расточных, карусельных, агрегатных, многоцелевых станках и станках с ЧПУ. Точность межосевых расстояний, параллельность и перпендикулярность осей, соосность отверстий обеспечивают их обработкой с одного установа.

Рисунок 4 - Схемы растачивания отверстий на горизонтально-расточных станках оправкой (а), борштангой (б) и в специальных приспособлениях (в).

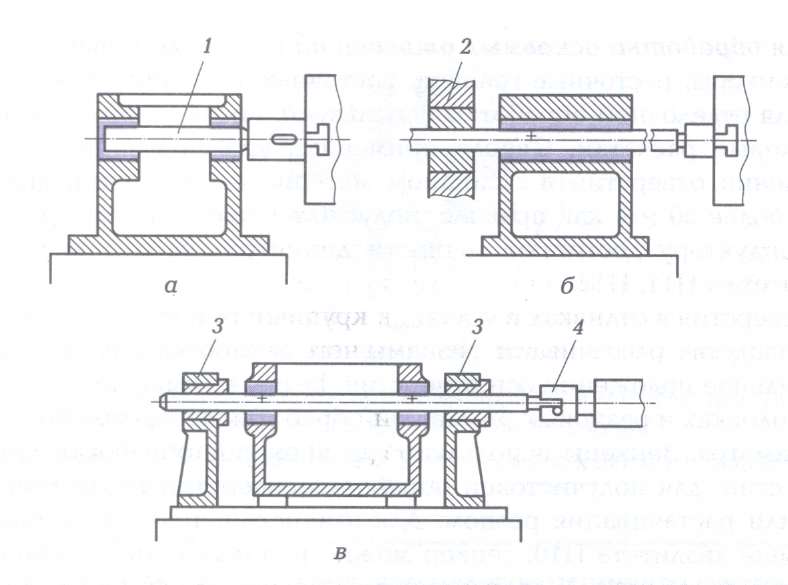

В единичном и мелкосерийном производстве при растачивании основных отверстий на горизонтально-расточных станках используют три основных способа:

· обработку консольными оправками 1 (рис. , а);

· обработку борштангами с использованием опоры задней стойки 2 (рис. 4, б);

· обработку в специальных приспособлениях 3 с шарнирным соединением расточных оправок со шпинделем станка 4 (рис. 4, в).

Подачу при каждом из этих способов осуществляют шпинделем или столом. Консольная обработка проще, но обеспечивает меньшую точность по сравнению с другими двумя способами.

Длина оправки и длина выступающей части шпинделя при консольном растачивании не должна превышать (5...6)d, где d - диаметр оправки. При консольном растачивании подачу предпочтительнее осуществлять перемещением стола станка, так как при подаче шпинделем увеличивается вылет оправки и снижается жесткость технологической системы, что приводит к появлению погрешности размеров и формы отверстия. Растачивание борштангами с использованием опоры задней стойки применяют для растачивания длинных отверстий в крупных деталях, что связано с большими затратами вспомогательного времени на установку и выверку борштанги.

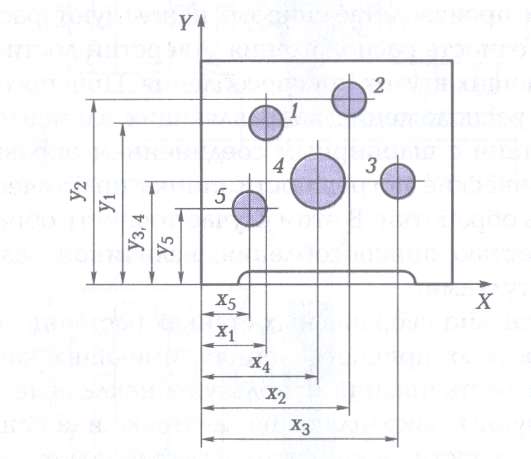

Точность межосевых расстояний и точность положения соосных отверстий относительно баз достигают растачиванием. Координатное растачивание на горизонтально-расточных станках осуществляют за один установ заготовки. При растачивании совмещение оси шпинделя с осью каждого из обрабатываемых отверстий выполняют перемещением шпиндельной бабки в вертикальном, а стола в горизонтальном направлениях в соответствии с заранее рассчитанными координатами (рис. 5).

Рисунок 5 - Схема обработки отверстий 7—5 в корпусной детали по координатам.

х, у, — координаты осей отверстий, подлежащих обработке.

Этот метод используют при обработке на станках с ручным управлением и станках с ЧПУ. При такой обработке достигается точность межосевых расстояний ±0,02 мм. Растачивание отверстий координатным методом выполняют также на координатно-расточных станках. Эти станки отличаются повышенной точностью, имеют имеют расчётно-измерительные системы и обеспечивают высокую точность размеров и межосевых расстояний отверстий в пределах 1 ... 8 мкм.

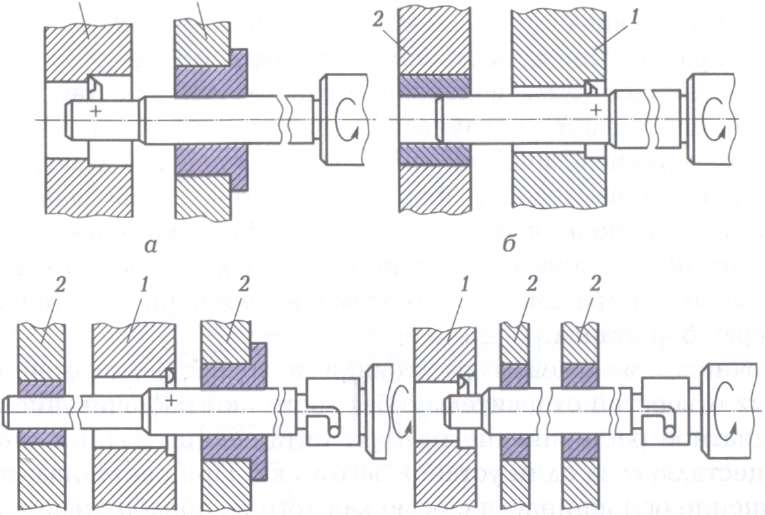

В серийном производстве широко используют растачивание в кондукторах. Точность расположения отверстий достигают с помощью направляющих втулок приспособления. Приспособления имеют различное расположение направляющих элементов (рис. 6). При растачивании с шарнирным соединением оправки со шпинделем геометрические погрешности станка практически не влияют на точность обработки. В этом случае точность обработки определяется точностью приспособления, величиной зазоров между оправками и втулками.

В серийном производстве широко используют растачивание в кондукторах. Точность расположения отверстий достигают с помощью направляющих втулок приспособления. Приспособления имеют различное расположение направляющих элементов (рис. 6). При растачивании с шарнирным соединением оправки со шпинделем геометрические погрешности станка практически не влияют на точность обработки. В этом случае точность обработки определяется точностью приспособления, величиной зазоров между оправками и втулками.

Рисунок 6 - Расположение направляющих элементов приспособлений для растачивания отверстий: а - переднее; б - заднее; в - переднее и заднее; г - двойное переднее; 1 - заготовка; 2 - приспособление для растачивания.

На горизонтально-сверлильных станках растачивание осуществляют в поворотных приспособлениях, имеющих направляющие элементы. Для растачивания используют накладные кондукторы, которые базируют и закрепляют на заготовке или основании приспособления. Отверстия в кондукторе растачивают с высокой точностью относительного положения на координатно-расточных станках, они соответствуют отверстиям, подлежащим обработке в корпусной детали.

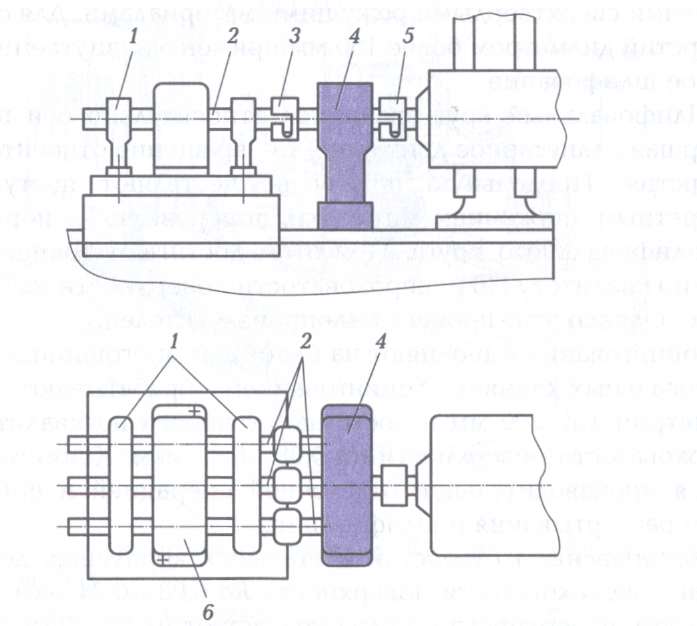

Использование на расточных станках многошпиндельных расточных головок 4 (рис. 7) повышает производительность обработки. Головку шарнирно соединяют со шпинделем 5. Шпиндели 3 головки передают крутящие моменты расточным борштангам 2, которые по кондуктору 1 растачивают несколько отверстий с параллельными осями в заготовке 6.

Использование на расточных станках многошпиндельных расточных головок 4 (рис. 7) повышает производительность обработки. Головку шарнирно соединяют со шпинделем 5. Шпиндели 3 головки передают крутящие моменты расточным борштангам 2, которые по кондуктору 1 растачивают несколько отверстий с параллельными осями в заготовке 6.

Рисунок 7 – Схема растачивания отверстий многошпиндельной головкой.

В крупносерийном и массовом производстве для обработки основных отверстий используют многошпиндельные агрегатно-расточные станки, которые работают в автоматических линиях или используются отдельно. Агрегатно-расточные станки имеют различные компоновки; их силовые головки могут перемещаться в вертикальном, горизонтальном или наклонном направлении. Цикл работы на этих станках автоматизирован. На агрегатных станках выполняют сверление, зенкерование, растачивание, развертывание цилиндрических и конических отверстий, подрезку торцов, снятие фасок, растачивание различных канавок и нарезание резьбы.

В мелкосерийном производстве для обработки основных отверстий используют многоцелевые станки с ЧПУ, оборудованные магазином для автоматической смены инструмента.

Обработку крепежных и других отверстий выполняют на вертикально-, радиально-сверлильных и агрегатных станках. В зависимости от размеров и конструктивных форм корпусных деталей, серийности выпуска используют кондукторы коробчатого типа, накладные, поворотные кондукторы или выполняют обработку по разметке.

Обработка крепежных и других отверстий небольшого диаметра включает в себя сверление, зенкерование, цековку, снятие фасок, развертывание и нарезание резьбы. В индивидуальном и мелкосерийном производстве на станках с ручным управлением обработку ведут по разметке. При большой серийности выпуска применяют многошпиндельные и резьбонарезные головки, а также ведут обработку на агрегатных станках.

Отделка основных отверстий включает в себя тонкое растачивание, планетарное шлифование, хонингование и раскатку роликами. Тонкое растачивание на алмазно-расточных станках применяют для получения высокой точности размеров отверстий по квалитетам Н6 и Н7, точности их геометрической формы (допуск на овальность и конусообразность 3...4 мкм) и прямолинейности оси отверстия. Получаемая шероховатость поверхности Ra 1,25...0,63 мкм. Такую обработку применяют для точных гладких отверстий небольших диаметров в деталях средних и небольших размеров.

Растачивание ведут однолезвийными резцами с пластинами из твердых сплавов, а также алмазными резцами и резцами, оснащенными сверхтвердыми режущими материалами. Для обработки отверстий диаметром более 150 мм применяют внутреннее планетарное шлифование.

Шлифовальный круг вращается относительно оси шпинделя, совершая планетарное движение, т.е. вращение относительно оси отверстия. Продольную подачу осуществляют поступательно- возвратным движением заготовки, поперечную — перемещением шлифовального круга. При этом достигают точности отверстия по квалитету Н6 и шероховатости поверхности Ra 0,32 мкм и более. Однако этот процесс малопроизводителен.

Хонингование выполняют на одно- или многошпиндельных хо нинговальных станках. Хонингованием обрабатывают отверстия диаметром 15...200 мм и достигают точности по квалитету Н6 и шероховатости поверхности Ra 0,08...0,04 мкм. Хонингование является производительной отделочной операцией и применяется после развертывания и шлифования.

Раскатыванием отверстий в стальных корпусных деталях достигают шероховатости поверхности Ra 0,08...0,04 мкм, при этом твердость поверхностного слоя возрастает на 20...25%. Производительность этого способа выше по сравнению с производительностью хонингования в 5 раз. В единичном и мелкосерийном производстве для обеспечения минимальной шероховатости отверстий используют притирку с применением мягких и твердых абразивных материалов.

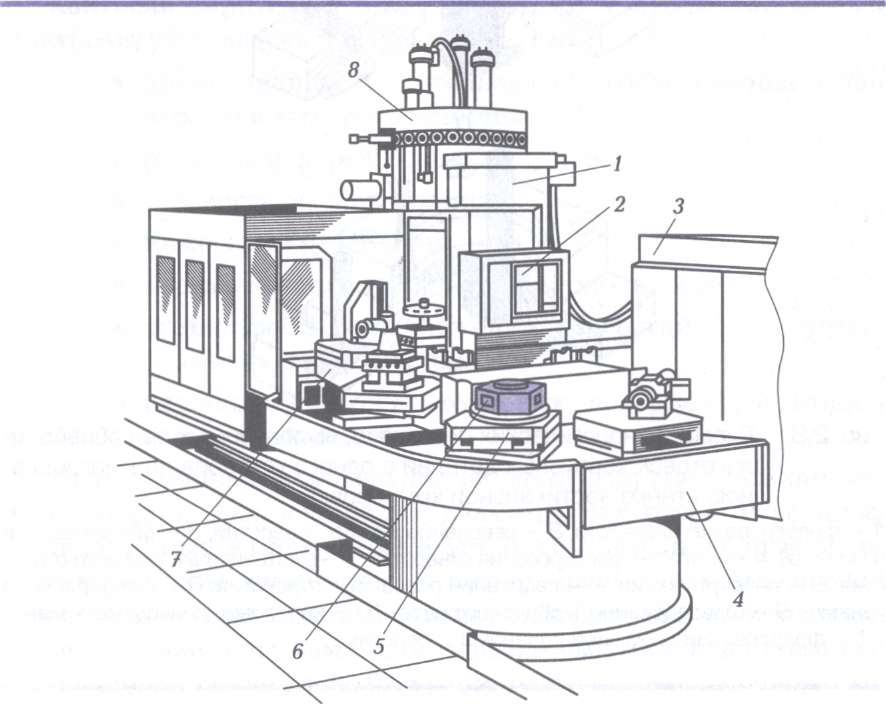

4. Обработка корпусных деталей на станках с ЧПУ. Для повышения производительности обработки корпусных деталей в мелкосерийном производстве используют многооперационные станки с ЧПУ (рис. 8), имеющие автоматическую смену инструмента.

Рисунок 8 - Многооперационный станок с ЧПУ для обработки корпусных деталей:

1 - многоцелевой сверлильно-фрезерно-расточный станок с ЧПУ; 2 - пульт управления; 3 - шкаф ЧПУ; 4 - поворотный накопитель заготовок; 5 - приспособление-спутник; 6 - заготовка; 7 - токарный стол; 8 - инструментальный магазин.

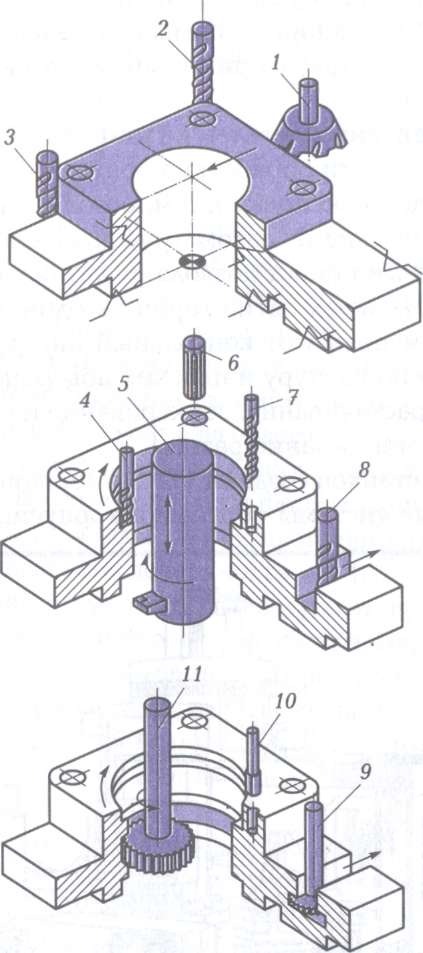

Многооперационные станки позволяют автоматически обрабатывать заготовку с четырех-пяти сторон за один установ (рис. 9). На этих станках используют консольный инструмент и выполняют фрезерование по контуру и плоских поверхностей, координатное сверление и растачивание, зенкерование и развертывание отверстий, цековку и нарезание резьбы.

На базе таких станков создают ГПС, имеющие индекс АСК (автоматизированные системы обработки корпусных деталей), оснащенные автоматическими транспортными устройствами и роботами.

На базе таких станков создают ГПС, имеющие индекс АСК (автоматизированные системы обработки корпусных деталей), оснащенные автоматическими транспортными устройствами и роботами.

Рисунок 9 - Схема технологических переходов, выполняемых при обработке заготовок корпусных деталей с одного установа на многоцелевом станке вертикальной компоновки:

1 - фрезерование плоскости; 2- сверление мелких отверстий; 3 - фрезерование по контуру; 4 - круговое фрезерование отверстия; 5 - растачивание главного отверстия; 6 - развертывание; 7 - сверление резьбовых отверстий; 8 - фрезерование канавки; 9 - фрезерование Т-образного паза; 10 - нарезание резьбы метчиками; 11 - фрезерование круговых канавок в отверстии.

На этих ГПС обрабатывают широкую номенклатуру корпусных деталей и выполняют черновые, получистовые и чистовые фрезерные, расточные, сверлильные, резьбонарезные и другие операции с трех-четырех сторон без переустановки заготовки.

Предварительную обработку базовых поверхностей и операции, выполнение которых нерентабельно или невозможно на станках с ЧПУ (например, высокоточные координатно-расточные, шлифовальные или долбежные работы), производят вне ГПС. Иногда в состав ГПС можно ввести дополнительное оборудование для окончательных операций. Кроме станков с ЧПУ в состав автоматизированного участка типа АСК могут быть включены коор- динатно-разметочная машина для предварительного обмера и разметки заготовок и контрольно-измерительная машина для автоматического измерения окончательно обработанных корпусных деталей. В ГПС при обработке корпусных деталей обычно используется спутниковый способ транспортирования заготовок. Одной из особенностей построения маршрутного технологического процесса в ГПС является обеспечение максимальной концентрации операций на одном станке, т.е. возможность выполнения наибольшего числа технологических переходов за один установ.

5. Контроль корпусных деталей.

Обычно у корпусных деталей контролируют следующие характеристики:

прямолинейность и правильность расположения основных (базовых) поверхностей;

· размеры и форму основных отверстий;

· соосность осей отверстий;

· межосевые расстояния;

· параллельность и перпендикулярность осей;

· правильность расположения отверстий относительно основных поверхностей;

· перпендикулярность торцовых поверхностей относительно осей отверстий.

Прямолинейность поверхностей контролируют уровнем или индикатором. Для измерения диаметра отверстий используют универсальные измерительные устройства: индикаторные и микрометрические нутромеры, штангенциркули, калибры-пробки. Соосность отверстий контролируют гладкими или ступенчатыми контрольными оправками. Эти оправки выполняют по квалитету h5 и с шероховатостью Ra 0,63...0,16 мкм.

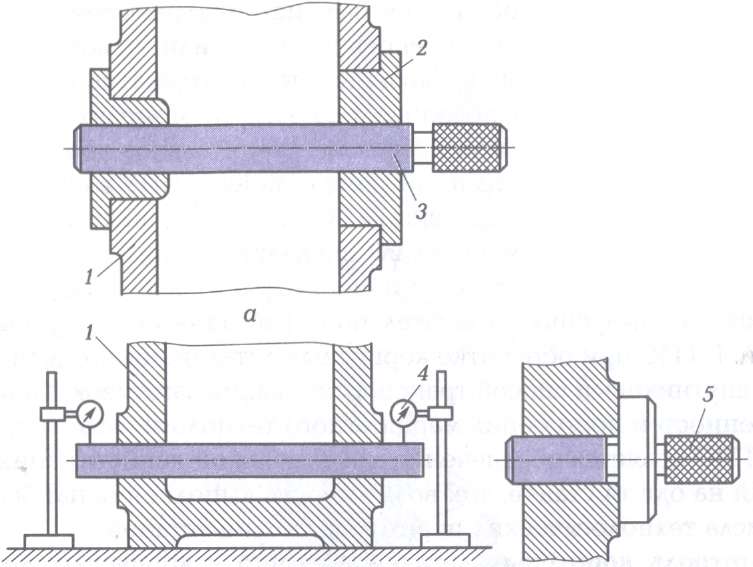

При контроле отверстий больших диаметров применяют переходные втулки (рис. 10, а). Межосевые расстояния и отклонения от параллельности проверяют индикаторами, микрометрами и штангенциркулем. Правильность расположения оси отверстия относительно основной поверхности (параллельность) проверяют с помощью индикаторов (рис. 10, б). Отклонение от перпендикулярности осей отверстий контролируют оправками с индикаторами. Контроль перпендикулярности торцов поверхности относительно оси отверстия выполняют посредством индикатора с помощью щупа и калибра (рис. 10, в).

б в

Рисунок 10 - Схема контроля корпусной детали (а - в):

7 - корпус; 2 - втулка; 3 - оправка; 4 - индикатор; 5 - калибр.

Специальные контрольно-измерительные устройства с ЧПУ позволяют контролировать точность комплекса параметров корпусной детали.

Контрольные вопросы.

1. Каково назначение корпусных деталей?

2. На какие группы модно условно подразделить корпусные детали?

3. Из каких типовых поверхностей состоят корпусные детали?

4. Какие методы их обработки наружных плоскостей КД вам известны?

5. Как можно обработать основные отверстия?

6. На каком оборудовании можно выполнить обработку крепёжных и других отверстий?

7. Какие виды отделочных работ КД вам известны?

8. В чём особенность обработки КД на станках с ЧПУ?

9. Что и чем контролируют на КД?