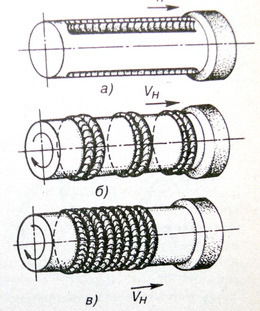

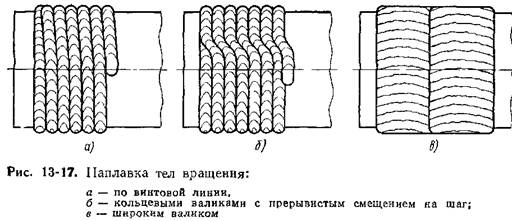

Наплавку деталей, имеющих цилиндрическую или коническую поверхность, выполняют тремя способами

1. валики наплавляются вдоль образующей цилиндра (продольная наплавка);

2. валики наплавляются по замкнутым окружностям (круговая наплавка);

3. валики наплавляются по винтовой линии.

Рис.1 Наплавка деталей, имеющих цилиндрическую поверхность,

Шейки валов малых диаметров и значительной длины рекомендуется наплавлять по первому способу. На очищенную поверхность шейки наплавляется валик. После этого деталь поворачивают на 180° и на противоположной стороне наплавляется второй валик. Далее, повернув деталь на 90°, наплавляется третий валик, а через 180° четвертый валик. Затем наплавляется пятый валик, перекрывающий первый, причем перед наложением последующих валиков предыдущие должны быть тщательно очищены от шлака.

При наплавке по окружности деталь должна поворачиваться вокруг своей оси в течение всего процесса наплавки. Для наплавки по этому способу обычно требуется применение приспособлений.

Углеродистые и низколегированные стали магнитны, а аустенитно-марганцовистые немагнитны, поэтому их можно легко отличить с помощью магнита. Рекомендации по наплавке на такие стали прямо противоположны.

При наплавке на углеродистые и низколегированные стали, как правило, нужен предварительный нагрев изделия и медленное охлаждение. Иногда после наплавки применяется термообработка. Параметры этих процессов зависят от содержания углерода и легирующих элементов в металле основы и наплавляемого материала, габаритов изделия.

Нагрев изделия при наплавке должен быть минимальным, при перегреве изделие может стать хрупким.

· При наплавке поверхностных слоев с заданными свойствами, как правило, химический состав наплавленного металла существенно отличается от химического состава основного металла. Для уменьшения разбавления наплавленного металла расплавляемым основным наплавку необходимо выполнять с минимальным проплавлением основного металла.

· При наплавке необходимо обеспечение минимальной зоны термического влияния и минимальных напряжений и деформации. Эти требования регулируются параметрами режима, увеличением вылета электрода, и др. технологическими приемами.

Наплавка деталей из стали осуществляется, как правило, постоянным током обратной полярности (на электроде "плюс") в нижнем положении при минимальном токе и напряжении, чтобы не увеличивать долю основного металла в наплавленном.

Состав металла будет определять тип электрода, а толщину и форму - диаметр электрода. Во время наплавки электрод наклоняют под углом 15-20 град. к вертикали. Характер перемещения электрода поперек наплавляемого валика определяется шириной этого валика. Высота наплавленного металла устанавливается из расчета, чтобы припуск на механическую обработку составлял 2-3 мм.

Наплавку криволинейных поверхностей тел вращения выполняют тремя способами (рис.1): наплавкой валиков вдоль образующей тела вращения, по окружностям и по винтовой линии. Наплавку по образующей выполняют отдельными валиками так же, как при наплавке плоских поверхностей. Наплавка по окружностям также выполняется отдельными валиками до полного замыкания начального и конечного участков их со смещением на определенный шаг вдоль образующей. При винтовой наплавке деталь вращается непрерывно, при этом источник нагрева перемещается вдоль оси тела со скоростью, при которой одному обороту детали соответствует смещение источника нагрева, равное шагу наплавки. Наплавку по винтовой линии целесообразно применять на деталях небольшого диаметра (менее 100 мм), величина шага (примерно 3—15 мм).

При наплавке тел вращения необходимо учитывать возможность стекания расплавленного металла в направлении вращения детали. В этом случае целесообразно источник нагрева смещать в сторону, противоположную направлению вращения, учитывая при этом длину сварочной ванны и диаметр изделия

Выбор технологических условий наплавки производят, исходя из особенностей материала наплавляемой детали. Наплавку деталей из низкоуглеродистых и низколегированных сталей обычно производят в условиях без нагрева изделий. Наплавка средне- и высокоуглеродистых, легированных и высоколегированных сталей часто выполняется с предварительным нагревом, а также с проведением последующей термообработки с целью снятия внутренних напряжений.

Нередко такую термообработку (отжиг) выполняют после наплавки для снижения твердости перед последующей механической обработкой слоя. Для выполнения наплавки в основном применяют способы дуговой и электрошлаковой сварки. При выборе наиболее рационального способа и технологии наплавки следует учитывать условия эксплуатации наплавленного слоя и экономическую эффективность процесса.

КОНТРОЛЬ КАЧЕСТВА

После окончания наплавки с наплавленного металла удаляют шлак, брызги металла.

Применяется один из методов неразрушающего контроля: визуальный контроль - для определения качества формирования наплавленного металла, наличия трещин, отколов, свищей и других дефектов, выходящих на поверхность наплавленного металла. Непровары и кратеры в наплавленном металле не допускаются, их следует выводить за пределы рабочей наплавляемой поверхности, используя для этой цели выводные планки или заделывать на наплавленном металле.

Все выявленные дефекты должны быть устранены. Переход от наплавленного металла к основному после механической обработки должен быть плавным и ровным, что увеличивает прочность восстанавливаемой детали.