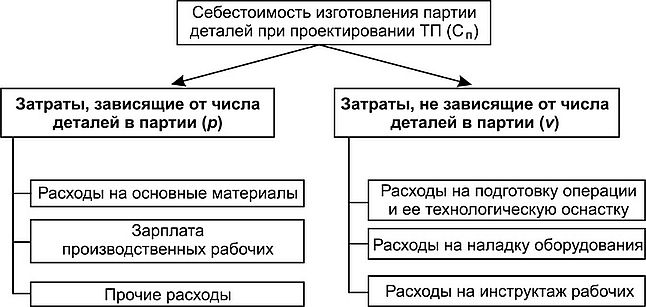

Переменные расходы, пропорциональные масштабу производства

Условно-постоянные расходы (условно-неизменные при изменении программы)

Рис. 3.9. Структура затрат

Задача. Для изготовления детали разработаны два варианта технологических процессов (ТП №1 и ТП № 2). Определите, какой вариант экономически целесообразнее при годовой программе в 550 штук на основе следующих данных.

| № п/п | Исходные данные | ТП №1 | ТП №2 |

| 1 | Стоимость основных материалов, тыс. руб. / шт. | 0,6 | 0,2 |

| 2 | Зарплата производственных рабочих (основная, дополнительная, отчисления), тыс. руб. / шт. | 0,4 | 0,2 |

| 3 | Расходы на оснастку и наладку оборудования, тыс. руб. / год | 270 | 600 |

Решение.

| №п/п | Показатель | ТП №1 | ТП №2 |

| 1 | Переменные затраты, тыс. руб. / шт. (р) | 0,6+ 0,4 = 1,0 | 0,2+ 0,2 = 0,4 |

| 2 | Размер партии деталей, шт. (л) | 550 | 550 |

| 3 | Постоянные затраты, тыс. руб. (V) | 270 | 600 |

| 4 | Себестоимость партии деталей, тыс. руб. (Сп) | 1 •550 + 270 = 820 | 0,4 • 550 + 600 = 820 |

| 5 | Себестоимость одной детали, тыс. руб. (Сд) | 1 +270/550 = 1,49 | 0,4 + 600/550 = 1,49 |

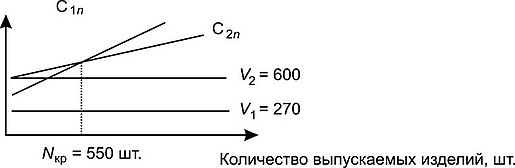

Ответ: при размере партии деталей п = 550 штук оба варианта технологического процесса изготовления деталей выгодны, о чем свидетельствует представленный ниже график (рис. 3.10).

Затраты на ТП, тыс. руб.

Рис. 3.10. Графическое представление вариантов технологического процесса

Решая данную задачу, мы выходим на понятие «оптимальной программы выпуска деталей при использовании определенной технологии» или на понятие «критической программы», при которой два варианта технологических процессов изготовления деталей равноэффективны. При этом расчет производится по формуле

рх ? п + V, = р2 ? п + у2;

Р ? п-р2 ? п = т2- V,;

Л = (V2 - И)/(/>1 - Рг) = ^кр• (3-39)

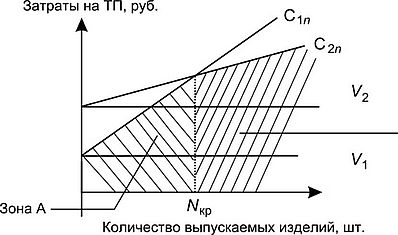

Зона Б

Рис. 3.11. Графическая иллюстрация зон эффективности при использовании соответствующей технологии: А — зона эффективности первого варианта технологии; Б — зона эффективности второго варианта технологии со значительными

единовременными расходами

Дополнительные вопросы по задаче.

- 1. Определите, какой ТП предпочтительнее использовать при запускаемой в обработку партии деталей в 350 штук.

- 2. Определите величину снижения затрат при использовании более эффективного ТП.

Расчеты.

Сп| = 1 • 350 шт. + 270 тыс. руб. = 620 тыс. руб.;

С„2 = 0,4 • 350 шт. + 600 тыс. руб. = 740 тыс. руб.;

ДС = Сп2 - Сп1 = 740 тыс. руб. - 620 тыс. руб. = 120 тыс. руб.

В серийном производстве основным КПН является размер партии деталей. Размер партии влияет на уровень производительности труда, отражается на использовании оборудования и производственных площадей, определяет длительность цикла изготовления изделия и т. д.

Минимальный размер партии деталей (экономически выгодный, рациональный) рассчитывается по ведущей детали и ведущей операции в ней для механических цехов. Под партией деталей понимается количество одноименных деталей, одновременно запускаемых в производство и обрабатываемых с одной наладки оборудования.

Для литейных, кузнечных и прессовых цехов ведущей является основная технологическая операция:

- • для литейного цеха — операция формовки;

- • для кузнечного — ковка;

- • для прессового — штамповка.

Задача.

Определить размер партии деталей.

Исходные данные: деталь «А»;

суммарное время обработки Е/шт = 32 мин.;

суммарное подготовительно-заключительное время Х/п_3 = 77 мин.;

среднее количество операций по обработке деталей т = 5;

годовой план выпуска Агод= 1200 шт.;

себестоимость изготовления одной детали Сизг = 1000 руб.;

затраты на запуск партии деталей Зпо зап = 2750 руб.

При этом: затраты не нормируются и устанавливаются путем непосредственного наблюдения. В их состав входят оплаты составления плановых и учетных документов, уборки рабочего места и т. д.:

- — удельный вес подготовительно-заключительного времени в общем времени загрузки рабочего места (допустимый процент потерь на переналадку) — 4 % (или 0,04);

- — коэффициент выполнения норм kB H = 1,09;

- — коэффициент межоперационного времени км0 = 0,73 (т. е. в длительности цикла время межоперационного пролеживания составляет 73 %);

- — коэффициент специализации рабочих мест кю = 8 (или коэффициент закрепления операций: на одно рабочее место приходится 8 деталеопераций).

- 1-й способ решения — метод Петрова.

Определяются минимальный (min) и максимальный (max) допустимые размеры партии деталей:

п

min

а

^шт

(3.40)

а берется в %.

п

min

(100 - 4) -77 мин. 4 -32 мин.

= 57,75 = 58 дет.;

п

max

Т -к

Л umax ^в.н.

~ к -У/ ’

'Ню / ^ 1 шт.

(3.41)

где Гцтах — допустимая величина расчетного периода, составляет 80 час.;

п

max

80 час -60 мин. • 1,09 0,73-32 мин.

= 223,9 = 224 дет.

2-й способ — по показателю специализации рабочих мест.

п

ран.

J7 f . ж

Л мес.фонд*

- *30

- (3.42)

шт

/’мес.фонд /=167 час. при односменном режиме работы;

п =

- 167 час. -2 смены -60 мин. -5 опер.

- 8 опер. -32 мин.

= 391,4 = 392 дет.

3-й способ — расчет по допустимому проценту подготовительно-заключительного времени ведущей группы оборудования.

Расчет ведется по одной из операций:

- а) max tn_3;

- б) max tnJ/шт.

п

min

(100-а,)-/п_зг-

® / ’ ^шт/

(3.43)

где /п_3, — подготовительно-заключительное время для /-й операции; а, — потери на переналадку.

Дополнительные исходные данные

| № операции | Операции | ^ШТ. | ^п-з | ос | ^1-3 / ^шт. |

| 1 | Токарная | 4 | 7 | 6 | 7/4 = 1,75 |

| 2 | Фрезерная | 5 | 4 | 8 | 4/5 = 0,8 |

| 3 | Сверлильная | 16 | 32 — max | 5 | 32/16 = 2,0 |

| 4 | Шлифовальная | 3 | 20 | 3 | 20/3 = 6,7 max |

| 5 | Зубофрезерная | 4 | 14 | 8 | 14/4 = 3,5 |

| I | 32 | 77 |

а) шах /м_3. Максимальное подготовительно-заключительное вре мя по третьей операции.

Тогда

= 38 дет.

YI = "nun

- (100 - 5) -32 мин.

- 5% • 16 мин.

- б) max

п

min

(100 -3)-20 мин. 3% -3 мин.

= 216 дет.

4-й способ — расчет по среднему допустимому проценту подготовительно-заключительного времени.

У а Т

— _ I 111Т./

ъ

а =

(3.44)

шт.

а = (4 • 0,06 + 5 • 0,08 + 16 • 0,05 + 3 • 0,03 + 4 • 0,08)/32 = 0,058 (5,8 %).

(ЮО-а)-Х^п-з

а-Е'шт.

(100 - 5,8) -77 мин.

П = "min

П = "min

5,8 -32 мин.

= 39 дет.

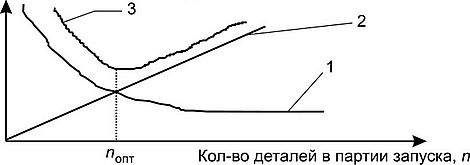

5-й способ — минимизация незавершенного производства (НЗП).

/7 =

"опт

2-3 . N

^ ^по зап. 11 год

Г -к

^изг. имм

(3.45)

где кшт — коэффициент иммобилизации оборотных средств (связывания средств в НЗП), ктш = 0,15.

п

ОПТ

12-2570 руб. • 1200 шт. 1000 руб.-0,15

= 203 дет.

Затраты на изготовление, подготовку

Рис. 3.12. Зависимость приведенных затрат от размера партии деталей: 1 — затраты на обработку (чем меньше деталей в партии, тем больше затраты; затраты падают не на одну деталь, а на 100 дет.); 2 — затраты на НЗП, связанные с накоплением не обработанных до конца деталей, не законченных обработкой (чем меньше деталей, тем меньше затрат); 3 — суммарная величина приведенных затрат

6-й способ — расчет по удельному весу подготовительно-заключительного времени в штучном времени обработки деталей.

п =

^^п-з .

- 2^шт. - а’

- (3.46)

= 60 дет.

- 77 мин.

- 32 мин. -0,04

Таблица 3.44. Сводная таблица результатов расчетов

| № п/п | Способы расчета величины размера партии деталей | Размер партии | ||

| тт | тах | ОПТ. | ||

| 1 | Метод Петрова | 58 | 224 | |

| 2 | Показатель специализации рабочих мест | 392 | ||

| 3 | Допустимый % ?п.3 | 38 (216) | ||

| 4 | Средний допустимый % ?п_3 | 39 | ||

| 5 | Минимизация НЗП | 203 | ||

| 6 | Уд. вес 1п.3 в 1шт | 60 | ||

Размер партии деталей должен быть кратен месячной программе выпуска.

Выбираем усредненное значение между рассчитанными минимальным и максимальным значениями.

УУгод = 1200 шт./12 мес. = 100 шт. Тогда яприн = 200 штук.

Кол-во партий = Ли/Лприн. = 1200 шт./200 шт. = 6.

Периодичность запуска-выпуска деталей в обработку (И) определяется как отношение принятого размера партии к среднесуточной потребности в данной детали в штуках (ИСшс ):

И = п

прин.

/Кс. [дни],

(3.47)

А^.с. = 20 шт./день;

И = 200 шт./20 шт./день = 10 дней.

Таким образом, партию деталей запускаем один раз в 10 дней.

Выбор оборудования.

- 1. Выбор технологии и оборудования осуществляется на основе технических и качественных характеристик, предполагаемых к производству изделий, объемов производства и финансовых возможно-стеи организации.

- 2. Оборудование должно обеспечивать:

- • заданные технические параметры изделия;

- • стабильное качество продукции;

- • высокую производительность;

- • низкие издержки производства.

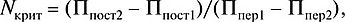

- 3. Дорогостоящее высокопроизводительное оборудование рационально использовать только при значительных объемах производства. Поэтому проблема выбора между дорогим высокопроизводительным и менее производительным дешевым оборудованием заключается в определении критического объема производства (в штуках), при котором выгодно использовать дорогостоящее высокопроизводительное оборудование. Для этого используют следующую формулу:

(3.48)

где Л^крит — критический объем производства в натуральном выражении (в штуках), при котором оба варианта выбора оборудования одинаково эффективны; Ппост1, Ппост2 — постоянные затраты (затраты на приобретение и монтаж оборудования) при первом и втором вариантах выбора оборудования; Ппер1, Ппер2 — переменные затраты на изготовление изделия (заработная плата рабочих, материалы) при первом и втором вариантах выбора оборудования.

Пример.

Исходные данные: известно, что затраты на приобретение оборудования в первом варианте для малой организации составляют 20 000 руб., а во втором — 70 000 руб. Переменные затраты на изготовление изделия составляют 20 и 10 рублей. Определить, чему равен критический объем производства, при котором оба варианта выбора оборудования будут равноэффективны.

Решение:

Подставив исходные данные в расчетную формулу 48, получим:

УУкрит = (70 000 руб. - 20 000 руб.)/(20 руб./шт. - 10 руб./шт.) =

= 5000 штук.

Ответ: критический объем производства составляет 5000 штук. Если планируемый объем производства будет больше 5000 штук, то следует выбрать первый вариант оборудования, а если менее 5000 штук — второй вариант.