44 Узгодження режимів роботи гідротрансформатора та двигуна внутрішнього згоряння.

При зменшенні частоти обертання турбіни зі збільшенням зовнішнього навантаження автоматично збільшується реактивний і, отже, сумарний крутний момент на вихідному валу. Відношення максимального крутного моменту до моменту двигуна, називане коефіцієнтом трансформації, становить 2,5-3,5.

Застосування гідротрансформатора в трансмісіях машин дозволяє вберегти двигун від перевантажень, поліпшити тягові якості машин, спростити їх кінематику, підвищити продуктивність.

45 Принцип уніфікації гідротрансформаторів.

Принцип уніфікації є дуже діючим і тому застосовується майже всіма закордонними фірмами. Величина зміни активного діаметра робочих коліс у гідротрансформатора одного розміру обмежена надійністю й терміном служби підшипникових опор і валів, міцністю сполучних елементів маточин, а в комплексних гідротрансформаторів - вантажопідйомністю муфт вільного ходу.

Звичайно в одного розміру гідротрансформатора застосовується не більше трьох комплектів робочих коліс із різними активними діаметрами. Відношення максимальних і мінімального активних діаметрів у гідротрансформатора одного розміру не перевищує 1,15. Крок зміни сусідніх активних діаметрів залежить від багатьох причин і коливається від 1,05 до 1,085.

Застосування цього принципу уніфікації, здавалося, повинне привести до того, що робочі колеса різних активних діаметрів могли б мати однакові лопатеві системи. Однак з метою розширення мощностного діапазону кожного розміру гідротрансформатора за умови забезпечення достатньої міцності конструкції необхідне зниження максимальних перетворюючих властивостей зі збільшенням активного діаметра робочих коліс.

При збереженні ж геометрії лопатевих систем зі збільшенням активного діаметра перетворюючі властивості збільшуються внаслідок зниження профільних гідравлічних втрат. Тому робочі колеса різних активних діаметрів, установлювані на гідротрансформатор одного розміру, відрізняються кутами нахилу лопаток на вхідних ділянках профілів. При збільшенні активних діаметрів коефіцієнти трансформації на режимі рушання зменшуються.

У різних лопатевих систем вони коливаються в межах від 3,5- 3,6 до 2,5-2,7. Третій принцип уніфікації гідротрансформаторів полягає в застосуванні взаємозамінних комплектів або окремих робочих коліс однакових активних діаметрів, але лопаток, що відрізняються числом, і конструкцією лопатевих систем, тобто профілями й кутами нахилу лопаток. При цьому змінюється величина коефіцієнта моменту Хс на режимі сполучення.

Очевидно, що при збільшенні коефіцієнта моменту Хс і збереженні частот обертання номінальні потужності двигунів, з якими може працювати гідротрансформатор, змінюються прямо пропорційно. Різні геометричні параметри лопатевих систем робочих коліс по різному впливають на коефіцієнт моменту Яс. Найбільший вплив на величину Хс роблять кути нахилу лопаток на виході з насосного колеса й реактора. Тому саме ці колеса в розглянутого типу гідротрансформаторів і роблять змінними.

46 Визначення повертаючих моментів та моментів опору повертанню гусеничних тягачів.

ЕКСПЛУАТАЦІЯ

1.Оцінка ефективності використання машин.

При освоєнні гірських лісів важливо правильно вибрати систему машини та оцінити їх ефективність порівняно з іншими механізмами, які здатні виконувати аналогічні роботи. В складних умовах гірських дерево заготівель часто використовують ручний моторизований інструмент. Власне як вибирати системи машин та оцінити їх ефективність присвячено роботи багатьох вчених [1-4]. Щоб оцінити склад машин та механізмів при економіко-математичному моделюванні необхідно прийняти певний критерій оптимальності, який повинен мати кількісну характеристику. В практиці оптимізації складу системи машин використовуються такі критерії, як мінімум наведених або експлуатаційних витрат, мінімум енерговитрат, максимальна продуктивність (виробіток) та ін. Для визначення критерію, що мінімізує всі витрати, пов'язані з проведенням механізованих робіт на деревозаготівлях необхідно:

• розглядати повний закінчений цикл виконання всіх робіт;

• розбити на періоди загальні строки освоєння лісосік;

• враховувати характер залежності для групи робіт, пов'язаних між собою вчасі;

• визначити за найбільш зваженим періодом кількість засобів механізації кожного виду робіт;

2. Шляхи зменшення витрат на технічне обслуговування і ремонт дорожніх машин

У структурі витрат на ремонт машин і устаткування приблизно половина припадає на запасні частини і матеріали. З цього випливає, що необхідно знижувати собівартість ремонту машин за рахунок скорочення витрат на запасні частини і матеріали. Цього можна досягти хорошою організацією реставрації деталей в заводських умовах, а також підвищенням технічного рівня дефектовки зношених деталей при розбиранні машин. Скорочення витрати нових запасних частин можна також забезпечити завдяки правильній експлуатації машин і своєчасно. ному проведенню планово-попереджувальних ремонтів. Великим резервом зниження експлуатаційних витрат є правильне використання шин на вантажних автомобілях і дорожніх машинах, своєчасне їх відновлення на шиноремонтних заводах. Найважливішим напрямком зниження собівартості є-риє продуктивності праці на основі технічного прогресу і вдосконалення організації виробництва і праці. Збільшення обсягу виробництва при зниженні чисельності працюючих призводить до економії витрат на заробітну плату виробничих робітників в розрахунку на одиницю продукції; знижується при цьому і сума накладних витрат на одиницю продукції, оскільки та ж сума накладних витрат розподіляється на більший обсяг продукції. При перевезеннях будівельних вантажів значний ефект дає застосування причепів і підвищення коефіцієнта використання пробігу: підвищення вироблення транспортних засобів супроводжується помітним зниженням витрат на перевезення. На ремонтних підприємствах зусилля повинні бути спрямовані на поліпшення використання виробничого устаткування, підвищення змінності його роботи; вдосконалення технологічних процесів при ремонті машин; впровадження засобів механізації з метою подальшого скорочення ручних робіт. Результатом цих зусиль буде зниження трудомісткості ремонтних робіт і, як наслідок, їх здешевлення. Великим резервом економії коштів є зниження цехових і загальнозаводських витрат за рахунок спрощення управління виробництвом, ліквідації непродуктивних витрат, зменшення трудових витрат на допоміжних процесах шляхом суміщення професій, механізації допоміжних і підсобних робіт і т. д

4 . Прогресивний метод потокового ремонту дорожніх машин, його сутність.

Потоковий метод – це така форма лорганізації розбирально-складальних роб1т при якій технологічний процес збирання чи розбирання розбитий на цикли, які виконуються в технологічній послідовності і погоджені по часу виконанні.

5. Діагностування дорожніх машин, окремих агрегатів, його місце в проведенні технічних обслуговувань і ремонтів.

Діагностування полягає у визначенні стану об’єкту без великих об’ємів розбиральних робіт.

Завданням діагностування є контроль технічного стану пошук місця відмови і визначення їх причин а також прогнозування технічного стану. Залежно від обсягу та характеру отриманої під час діагностування інформації розрізняють загальне та поглиблене діагностування.

В залежності від отриманого стану об’єкту під час діагностування здійснютьпланування кількості ремонтних робіт.

6. Заходи з підтримки машин в працездатному стані, передбачені системою планово-попереджувальних технічних обслуговувань і ремонтів (ППР).

ТО - комплекс робіт з підтримки працездатності машин під час їх використання, збереження і транспортування. Роботи мають планово-попереджувальний характер і виконуються в обов'язковому порядку протягом усього періоду експлуатації відповідно до вимог експлуатаційної документації заводу-виробника.

7. Порядок планування і проведення технічних обслуговувань і ремонтів машин.

Річним планом технічного обслуговування і ремонту визначається число планових

технічних обслуговувань і ремонтів по кожній машині, що знаходиться на балансі

відповідної організації.

Річний план технічного обслуговування і ремонту машин є підставою для розрахунку

потреби в матеріальних і трудових ресурсах при розробці виробничих планів.

Число технічних обслуговувань і ремонтів кожного виду Ктор, що повинні бути

проведені в планованому році для відповідної машини, визначається розрахунком за

формулою:

КТОіР – кількість ТО і Р

Нф – величина фактичного напрацювання з останнього ТО або з початку експл., мото-год

НПЛ – планове напрацювання на розрахунковий рік, мото-год

ТП – періодичність виконання ТО або Р, мото-год

КП – к-сть всіх ТО і Р з більшою періодичністю за даний вид ТО і Р.

Якщо по розрахунку вийшов КР, то визначити місяць його проведення по формулі [2]

КМ – порядковий № місяця, в якому проводиться КР

ТК – періодичність виконання КР

НФК – напрацювання машини від попереднього КР чи з поч. експлуатації

КР машин переноситься на наступний рік якщо № місяця виявився більше 12.

Місячним планом-графіком технічного обслуговування і ремонту машин

встановлюються дата зупинки кожної машини на технічне обслуговування чи ремонт і

тривалість її простою в днях. Порядковий робочий день місяця Дтор, у який починається

проведення технічного обслуговування чи ремонту машин, визначається за формулою:

Кдр – кількість робочих днів у плановому місяці, по календарю і режиму роботи

ТП – періодичність виконання відповідного виду ТО або Р, мото-год

НФ – фактичне напрацювання машини на початок план. місяця з часу проведення останнього аналогічного ТО,Р або з початку експлуатації, мото-год

НПЛ.М – планове напрацювання на розрахунковий місяць

8. Терміни і визначення системи ППР.

Аварія - небезпечна подія техногенного характеру, що створює на об'єкті, території або акваторії загрозу для життя і здоров'я людей і призводить до руйнувань будівель, споруд, обладнання і транспортних засобів, порушення виробничого або транспортного процесу чи завдає шкоди довкіллю.

Безпека за надзвичайних ситуацій - стан захищеності населення, об'єктів довкілля від небезпеки за надзвичайних

ситуацій.

Власник - будь-яка юридична та фізична особа, яка має право власності на даний об'єкт.

Діагностика споруди - процес визначення технічного стану споруди.

Дефект - відхилення якості, форми або фактичних розмірів елементів та конструкцій від вимог нормативно-технічної чи проектної документації, яке виникає при проектуванні, виготовленні, транспортуванні та монтажі.

Довговічність - властивість меліоративної системи, споруди тривалий час зберігати працездатний стан при встановленій системі технічного обслуговування і прийнятому порядку проведення

ремонтів.

Надійність - властивість меліоративної системи, споруди виконувати задані функції протягом необхідного проміжку часу.

Обстеження - процес отримання якісних та кількісних показників експлуатаційної придатності меліоративної системи, споруди, її частин та конструкцій шляхом візуального огляду, інструментальних вимірів у натурі та лабораторних визначень.

Обстеження попереднє - вид обстеження, за якого як основний метод визначення показників експлуатаційної придатності використовують аналіз технічної документації та зовнішній огляд меліоративної системи, споруди та їх елементів експертами. При візуальному обстеженні визначають, головним чином, якісні

показники експлуатаційної придатності.

Обстеження детальне - вид обстеження, за якого як основний метод визначення показників експлуатаційної придатності використовуються інструментальні тести конструкцій і споруд.

Обстеження спеціальне - вид обстеження, за якого як основний метод визначення показників експлуатаційної придатності використовуються спеціальні вишукування, дослідження, натурні або модельні випробування.

Обстеження суцільне - вид обстеження, за якого обстеженню

підлягають усі конструктивні елементи меліоративної системи,

споруди.

Обстеження вибіркове - вид обстеження, за якого обстеженню підлягають тільки окремі, найбільш зношені конструктивні елементи меліоративної системи, споруди.

Обстеження планове - обстеження, яке виконується в строки, що заздалегідь визначені регламентом експлуатації меліоративної

системи, споруди.

Обстеження позачергове - обстеження, яке виконується як наслідок виникнення будь-яких різних порушень експлуатаційного регламенту.

Пошкодження - відхилення від первісного рівня якості елементів та конструкцій, яке виникає під час експлуатації або аварії.

Граничний стан - стан, за якого меліоративна система, споруда перестають задовольняти задані експлуатаційні вимоги.

Ремонт - комплекс операцій з відновлення стану об'єкта та

збільшення його довговічності.

Технічний стан системи, споруди - сукупність якісних та кількісних показників, що характеризують експлуатаційну придатність меліоративної системи, споруди в порівнянні з їх граничнодопустимими значеннями.

Технічне обслуговування - комплекс заходів щодо контролю та підтримання у справному стані меліоративних систем та споруд.

Експлуатація системи, споруди - використання меліоративної системи, споруди згідно з функціональним призначенням та проведенням необхідних заходів щодо збереження стану конструктивних елементів, за якого вони здатні виконувати задані функції з параметрами, що визначені вимогами технічної

документації.

9.

10. Закономірність зміни технічного стану дорожньо-будівельної техніки.

Кожна машина може знаходитись в трьох станах: роботоздатному, справному і несправному.

Роботоздатний стан машини – стан машини при я кому вона здатна виконувати завдані їй функції, зберігаючи значення показників якості в межах встановлених технічною документацією (залежить від надійності).

Технічний стан з справного, роботоздатного переходить у несправний із-за виникнення несправностей. Основні причини виникнення несправностей машин: – зношення тертьових поверхонь деталей (абразивне, стомленням, корозійне, ерозійне); – деформації і поломки деталей; – порушення посадки або співвісності деталей; – обгорання робочих поверхонь деталей двигуна із-за перевищення його допустимого теплового режиму; – виникнення накипу в системі охолодження, нагару в камері згорання (стінці головки циліндрів, днище поршня, головки клапанів); – відкладення смолистих речовин у всмоктуючому трубопроводі карбюраторного двигуна при застосуванні неякісного палива; застосування палив і змащуючи матеріалів, не відповідаючих вимогам нормативно-технічних документів, з вмістом в них механічних домішок.

Також фактори впливаючі на виникнення несправностей: – конструктивні або виробничі дефекти; – дорожні, кліматичні й інші умови експлуатації; – якість і чистота паливо-мастильних матеріалів; – кваліфікація водія; – своєчасність проведення ТО і Р; – раціональна організація експлуатації.

11. Розрахунок річних планів ремонту дорожньо-будівельних машин. Методи його корегування.

Річним планом встановлюється кількість ТО і Р для кожної машини або групи однотипних машин по дор. організації вцілому. Для розробки річного плану необхідно по кожній машині слідуючих показників:

1) дані про фактичне напрацювання з часу проведення останнього відповідно до розрахункового або з початку експлуатації (мото-год)

2) заплановане напрацювання машини на рік мото-год

3) показники періодичності ТО і Р машин (мото-год)

Кількість ТО і Р кожного виду для окремої машини розраховується за формулою [1]

КТОіР – кількість ТО і Р Нф – величина фактичного напрацювання з останнього ТО або з початку експл., мото-год НПЛ – планове напрацювання на розрахунковий рік, мото-год ТП – періодичність виконання ТО або Р, мото-год КП – к-сть всіх ТО і Р з більшою періодичністю за даний вид ТО і Р

Послідовність розрахунку:

1) кількість КР

2) к-сть ТО і ТО-3

3) к-сть ТО-2

4) к-сть ТО-1

Результат розрахунків заокруглювати в меншу сторону до цілого

Якщо по розрахунку вийшов КР, то визначити місяць його проведення по формулі [2]

КМ – порядковий № місяця, в якому проводиться КР

ТК – періодичність виконання КР

НФК – напрацювання машини від попереднього КР чи з поч. експлуатації

КР машин переноситься на наступний рік якщо № місяця виявився більше 12.

Допускається корегування строків КР в межах найближчих місяців з урахування техн. стану машин. Після розрахунків складається таблиця річного плану ТО і Р машин. Річний план ТО і Р машин затверджується головним інженером організації.

12. Розробка місячних планів-графіків ТО і ремонту дорожніх машин. Корегування планів.

Місячним планграфіком ТО і Р машин встановлюється дата зупинки кожної машини на ТО чи Р і тривалість її простою в днях. Також місячний планграфік допомагає розподілити рівномірну роботу напротязі місяця.

Для розробки місяч. планграфіка необхідні дані по машинам:

1) фактичне напрацювання машини на початок місяця

2) планове напрацювання на місяць

3) періодичність ТО і Р

4) Тривалість ТО і Р

Розрахунок порядкового робочого дня, на який починаєтся проведення ТО чи Р:

Кдр – кількість робочих днів у плановому місяці, по календарю і режиму роботи

ТП – періодичність виконання відповідного виду ТО або Р, мото-год

НФ – фактичне напрацювання машини на початок план. місяця з часу проведення останнього аналогічного ТО,Р або з початку експлуатації, мото-год

НПЛ.М – планове напрацювання на розрахунковий місяць

Якщо по формулі величина ДТОР більша за к-сть роб. днів, то відповідне ТО,Р в цьому місяці не проводиться.

При розрахунку порядкового роб. дня для зупинки машини для проведення другий раз за місяць ТО одного виду, його періодичність ТП збільшується у 2 рази, потім у 3 і т.д.

Якщо виявиться що окремі дні у місячному планграфіку завантажені нерівномірно, то допускається корегування часу проведення ТО і Р на 1;2 – дні в сторону збільш. або зменш. періодичності.

Місячний планграфік затверджується головним інженером орг-ції для якої він розроблений. Після розрахунків складається табл. місячного планграфіка ТО і Р машин.

13. Визначення технічного стану паливних насосів високого тиску на стенді КИ 22205.

На головному валу стенду для перевірки ПНВТ закріплений рухомий прозорий диск, який обертається в прорізи корпусу фотодатчика. На диску є дві доріжки: на одній з них нанесені по колу 720 рисок рахункових імпульсів, на іншій - риску верхньої мертвої точки, яка відповідає осі першого кулачка кулачкового валика паливного насоса. На кожух кріпиться фотоелектричний датчик. Кожух разом з фотодатчиком має можливість повертатися навколо осі вала за допомогою рукоятки, для цього необхідно попередньо послабити маховичок. На кожусі є стрілка-покажчик кута початку подачі. На кінець головного валу насаджена напівмуфта для приєднання головного валу з кулачковим валом випробувального насоса. Для випробування паливного насоса з несиметричним профілем кулачка (Д-108) на передній панелі і кожусі нанесені контрольні риски, які при випробуванні повинні бути суміщені.

Кількість впорскнутого палива заміряють мензурками, закріпленими затискачами на мосту мензурок і встановленими в передній бак стенду. Передній бак змонтований між двома боковинами, на яких зверху встановлені панель з вісьмома датчиками, панель управління і планка з трубками. З лівого боку основи стенду є тумблер автоматичного вимикача для подачі напруги до електроустаткування стенду і відключення його від електричної мережі (при перевантаженнях - автоматично).

На передньому листі змонтовані кнопкові станції: трьохелементна для керування електродвигуном валу приводу стенду і двоелементна для керування електродвигуном стендового насоса високого тиску. Маховичок служить для зміни частоти обертання приводу стенда для перевірки ПНВТ. На верхньому правому аркуші обшиви встановлений манометр з межами вимірювання 0 ... 4 МПа. Кількість палива, що подається в головку випробувального насоса, а також тиск в головці регулюється рукояткою вентиля, тут же знаходиться рукоятка крана розподільника. Паливо в систему паливоподачі стенду для перевірки ПНВТ подається з паливного бака в нижній частині стенду, обладнаного покажчиком рівня палива і термометром для контролю температури під час випробувань. Поруч з баком змонтований стендовий насос високого тиску з електродвигуном і запобіжним клапаном. Шафа електрообладнання змонтована між боковинами за переднім баком.

На спеціальній підставці / встановлюється блок електроніки для вимірювання та індикації в цифровій формі частоти обертання, кутів початку впорскування і числа циклів випробувального паливного насоса. Блок електроніки можна встановити на праву або ліву сторону стенду, в залежності від виконання випробувального паливного насоса.

14. Визначення технічного стану підкачуючого насосу на стенді КИ 22205.

Тиск у системі заміряється манометром з межами вимірювання 0 ... 0,6 МПа. Для випробувань підкачувальних насосів шестеренчатого типу паливо від стендового насоса подається до випробувального насосу через штуцер. Вентиль при цьому повинен бути повністю відкритий. Постійний підпір, необхідний для підживлення шестеренчатої помпи, створюється опором зливної частини магістралі. Величину подачі палива випробувальних підкачувальних насосів і пропускну спроможність фільтрів визначають за допомогою мірного циліндра, встановленого в отвір на столі стенда. Робочий об'єм мірного циліндра 2500 см3, ціна одного розподілу 50 см3.Для випробування паливопідкачуючих насосів шестеренчатого типу на передній панелі є спеціальний отвір, поєднаний внутрішнім каналом з штуцером VI. Надлишки палива зливаються в нижній бак через штуцер, розташований на столі стенда. Забруднене паливо зі столу стенду збирається в бачок. Для зливу забрудненого палива з нижнього бака служить паливопровід, що є також покажчиком рівня палива в баку. Паливопроводи низького тиску виготовлені з прозорої полівінілхлоридної маслобензостійкої трубки, що дозволяє своєчасно виявляти повітря в системі низького тиску.

15. Визначення технічного стану паливних фільтрів КИ 22205.

Паливні фільтри грубого очищення випробовуються на герметичність, фільтри тонкого очищення - на герметичність і пропускну здатність фільтруючих елементів. Встановити фільтри на лівій стороні стенду на спеціальному кронштейні. Деякі фільтри дизельних двигунів встановити за допомогою спеціальних перехідників паливного стенду. Рукоятку крана розподільника встановити в положення С. Випробувати фільтри будь-яким справним насосом, що підкачує. При випробуванні фільтра на герметичність включати стенд і прокачивати паливо через фільтр, відкривши вентиль випуску повітря безпосередньо на самому фільтрі до повного видалення повітря з системи (визначається по відсутності бульбашок повітря в паливопроводах). Потім, плавно перекриваючи кран розподільника, встановити необхідний тиск в системі за показаннями манометра стенду. Підтікання палива при заданому тиску протягом 2 хв у місцях з'єднання фільтра не допускається. Пропускну здатність фільтруючих елементів тонкого очищення визначають за ступенем зниження величини подачі насоса, що підкачує у відсотках при проходженні палива через фільтр порівняно з вільним витіканням його з технічно справного насоса, що підкачує.

16. Визначення технічного стану генераторів на стенді.

Випробовуваний генератор встановлюють в затискний пристрій і закріплюють рукояткою.

Вал генератора з'єднують з муфтою за допомогою змінної головки, що надівається з одного боку на гайку кріплення шківа генератора, а з іншого - на шестигранну головку муфти. Для приводу генератора на стенді встановлений колекторний однофазний електродвигун змінного струму, якір якого може обертатися в обидві сторони зі швидкістю від 0 до 5000 об / хв. Швидкість і зміна напрямку обертання якоря електродвигуна регулюють зрушенням щіток по колектору за допомогою рукоятки. Швидкість обертання якоря електродвигуна визначають тахометром.

Випробовуваний реле-регулятор кріплять на кронштейні щита стенду. На щиті стенду закріплена колодка затискачів з сполучними пластинами, навантажувальний реостат, вимірювальні прилади і перемикачі. Реостатом встановлюють необхідну силу струму навантаження при випробуванні генератора і реле-регулятора. У ланцюг навантаження включений запобіжник. На номінальну потужність генератор випробовують при відключеному реле-регуляторі. При установці генератора на стенд з'єднують його вал з муфтою стенду і після суміщення осей якоря генератора з муфтою приводу закріплюють генератор в затискному пристрої стенда. Потім з'єднують провідниками затискачі генератора з затискачами Б, Я, Ш, М колодки затискачів стенду. Перед випробуванням пластинами замикають затискачі Б, Я і Ш. Встановлюють важелі перемикачів в положення «Навантаження», вводять повний опір реостата і вимикачем включають електродвигун. Зрушенням рукоятки плавно підвищують швидкість обертання якоря електродвигуна і спостерігають за показаннями тахометра, вольтметра і амперметра. Силу струму навантаження генератора регулюють реостатом. Показання тахометра, вольтметра і амперметра повинні відповідати технічним умовам на перевірку генератора на номінальну потужність. Якщо при випробуванні генератор не збуджується, необхідно підключити на 1-2 сек обмотку збудження генератора до акумуляторної батареї, для чого встановлюють важіль перемикача в положення «Батарея». Як тільки напруга генератора підвищиться, тут же переводять важіль в положення «Навантаження». У разі якщо напруга генератора і сила струму навантаження будуть менше величин, передбачених технічними умовами, то необхідно перевірити справність обмоток генератора і кремнієвих діодів випрямляча.

РЕМОНТ

1. Забруднення на деталях, що підлягають відновленню та способи їх очищення.

Види забруднення:

1 Пил, бруд та ПММ.

2 Вуглицеві забруднення:

-нагар – це продукти не повгого згорання ПММ.

-Лакові плівки – виникають в результаті дії високих температур на масляній плівці.

-Асфальто-смолисті – продукти під високою температурою.

-Смоли та шлаки – продукти окиснення та старіння ПММ.

3 Корозія

4 Накип

5 Старі лако-фарбові покриття

6 Технологічні забруднення..

Способи очистки:

Механічний спосіб:

- Крацевання

- Піскоструйна очистка

- Гідропіскоструйна очистка

- Очистка кісточковою крихтою

Фізико – хімічний метод – очистка відбувається за рахунок хімічних розчинів, які подаються під певною температурою і певним тиском. (розчини МС-8, МС-15, Лабоміт-203, Силікон У-64).

Хіміко-термічний метод очистки – за допомогою препарату який знаходиться під високою температурою.

Термічний метод – випалювання забруднення за допомогою високих температур.

Комбінований – очищення деталей яке ґрунтується на методі кавітації.

2. Стадії миття деталей машин.

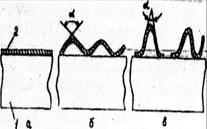

Розглянемо механізм видалення масляної плівки з деталей миючим розчином. Схему дії гарячого миючого розчину на масляну плівку зображено на рис.1. На рис. 1, а показано вихідний стан масляної плівки на поверхні деталі.

Рис. 1 Схема дії гарячого миючого зозчину на мяг:ляну плівку: а - вихідний стан (  =180

=180  ); б -

); б -  = 90°;

= 90°;

|

в -  ≤30°; 1 – деталь; 2- масляна плівка.

≤30°; 1 – деталь; 2- масляна плівка.

Під дією гарячого миючого розчину масляна плівка швидко нагрівається і внаслідок розширення і дії сил поверхневого натягу набуває хвилястого вигляду з кутом  ≈90°. Далі масляна плівка деформується настільки, що руйнуючись, утворює масляні краплі, які покриваються миючим розчином. У результаті цього сила зчеплення частинок з металом зменшується і вони легко видаляються з поверхні деталей тиском струменя розчину /рис.1, б, в/.

≈90°. Далі масляна плівка деформується настільки, що руйнуючись, утворює масляні краплі, які покриваються миючим розчином. У результаті цього сила зчеплення частинок з металом зменшується і вони легко видаляються з поверхні деталей тиском струменя розчину /рис.1, б, в/.

Таким чином, із розглянутої схеми видно, що головною умовою високої якості знежирювання деталей є забезпечення оптимальної температури миючого розчину. За недостатньої температури масляна плівка на деталі не деформується і зберігає свою щільність незважаючи на дію миючого розчину. З підвищенням температури значно знижується в"язкість забруднення, підвищується його текучість, і ефективність знежирення поліпшується.

Миюча дія полягає у видаленні рідких і твердих забруднень із поверхні і переведенні їх в миючий розчин у вигляді розчинів чи дисперсій. Миюча дія проявляється в складних процесах взаємодії забруднень, миючих засобів і поверхонь. Основними явищами, що визначають миючу дію, є змочування, емульгування, диспергування, ціноутворення і стабілізація. Вказані явища пов"язані з поверхневим натягом і поверхневою активністю миючих засобів.

Відомо, що уздовж поверхні рідини діють сили натягу, які прагнуть зменшити цю поверхню. Вони одержали назву сил поверхневого натягу. Поверхневий натяг вимірюють роботою, яку потрібно витратити, щоб збільшити поверхню рідини на 1 см .

Добуток поверхневого натягу на величину поверхні називається вільною поверхневою енергією. Властивість речовин зменшувати вільну поверхневу енергію характеризує поверхневу активність цих речовин. Речовини, що зменшують поверхневий натяг розчину, називаються поверхнево-активними /ПАР/.

Змочування полягає в розтіканні краплі рідини, розміщеної на поверхні твердого тіла.

Поверхні, що змочуються водою, називаються гідрофільними, не змочувані водою - гідрофобними. Змочуваність твердого тіла рідиною залежить від поверхневого натягу рідини, природи і складу рідини і твердого тіла. Наприклад, поверхні, забруднені маслом, добре змочуються вуглеводневими розчинниками і не змочуються чистою водою. Додавання у воду ПАР зменшує поверхневий натяг води і забезпечує змочування забруднених маслами поверхонь.

У більшості випадків забруднення складаються із двох фаз - рідкої (масла, смоли) і твердої (асфальтени, карбени, грунтові і пилові частинки тощо). Видалення таких забруднень з поверхні відбувається двома способами: емульгуванням рідкої фази (утворення емульсій) і диспергуванням твердої фази /утворення дисперсій/.

Емульсією називається система незмішуваних рідин, одна з яких розподілена у вигляді дрібних крапель в іншій. Емульсії поділяються ва типи: емульсії прямі - "масло у воді" і емульсії обернені ″вода в маслі". Під маслом тут розуміється будь-яка органічна рідина не розчинна у воді і водних розчинах.

Емульгування рідкої фази забруднень можливе у водних розчинах ПАР. Молекули ПАР створюють на поверхні крапель масла міцні адсорбційні шари. Гідрофобна частина

молекули зв"язується з маслом, а гідрофільна – орієнтується в бік водного розчину (рис. 2). При цьому відбуваються гідрофілізація крапель, що перешкоджає їх злиттю (коалосценції). Речовини, в даному випадку ПАР, що адсорбуються на поверхні гідрофобних частинок, називаються емульгаторами.

Диспергування твердої фази забруднень відбувається завдяки адсорбції поверхнево-активних речовин на частинках забруднень. Малий поверхневий натяг розчину дає йому змогу проникати в найдрібніші тріщини частинок забруднення і адсорбуватись по-верхнево-активним речовинам на поверхнях цих частинок. Адсорбовані молекули ПАР створюють розклинювальний тиск на частинки, руйнуючи і подрібнюючи їх. На процеси емульгування і диспергування значно впливає механічна дія розчину, яка сприяє руйнуванню забруднень.

3. Характеристика дефектів деталей, які підлягають відновленню, та їх різновиди

Дефект - це кожна окрема невідповідність продукції вимогам, встановленим нормативною документацією.

За наслідками дефекти поділяють на критичні, значні і малозначні.

Критичний - дефект, за якого використання продукції за призначенням практично неможливе або неможливе відповідно до вимог техніки безпеки.

Значний - дефект, який суттєво впливає на використання продукції за призначенням і (або) на її довговічність, але не є критичним.

Малозначний - дефект, який не має істотного впливу на використання продукції за призначенням і на її довговічність.

За місцем розташування всі дефекти поділяються на зовнішні і внутрішні. Зовнішні дефекти, такі як деформація, поломки, зміна геометричної форми і розмірів, легко виявити візуально або нескладними вимірюваннями. Внутрішні дефекти, такі як тріщини від втомленості, дислокація, тріщини від термічної втомленості тощо, виявляють різними способами структуро скоп її деталей.

До структуроскопії належать: магнітодефектоскопія, рентгеноскопія, ультразвукова дефектоскопія і т.ін.

Таким чином, у процесі дефектоскопії деталей виконується комплекс робіт, які дають змогу виявити і охарактеризувати, дефекти деталей.

За можливістю виправлення дефекти класифікують на ті, що підлягають та непідлягають відновленню .

Підлягають відновленню - дефекти, усунення яких технічно можливе і економічно доцільне. До них відносять деформації, вм"ятини, обломи, зношення поверхонь, задирки й інші дефекти, що не ведуть до повної втрати робото-здатності деталі.

Непідлягають відновленню - дефекти, усунення яких технічно неможливе або економічно недоцільне. До них належать тріщини - від втомленості, термічної обробки, Повзучості, контактні, корозія - -місцева, .кристалічна, щілинна, газова, високотемпературна і т.ін.

За причинами виникнення дефекти поділяються на три класи: конструктивні, виробничі, експлуатаційні.

Конструктивні дефекти - це порушення вимог технологічного завдання чи встановлених правил розробки /модернізації/ продукції.

Причини таких дефектів можуть бути різні: помилковий вибір матеріалу виробу, неправильне визначення розмірів деталей, режиму термічної обробки тощо. Ці дефекти є наслідком недосконалості конструкції та помилок конструювання.

Виробничі дефекти - порушення вимог нормативної документації на виготовлення (ремонт) або поставку продукції. Такі дефекти виникають у результаті порушення технологічного процесу при виготовленні чи відновленні деталей.

Виробничі дефекти поділяються на шість груп.

Перша група - дефекти плавлення і лиття, до них належать: відхилення хімічного складу від заданого, в результаті чого змінюються механічні властивості сплаву, газові, пори, земляні і шлакові включення, усадочні раковини, спаї, гарячі і холодні тріщини та ін.

Друга група - дефекти, що виникають при'обробці тиском. До них належать: поверхневі і внутрішні тріщини, розриви, риски, волосовини, закати, плени, розшарування, флокени, торцеві тріщини, затиски і т.ін.

Третя група - дефекти термічної, хіміко-термічної і електрохімічної обробки. В цю групу входять термічні тріщини, зневуглецьовування, навуглецьовування, водневі тріщини, перегрів, перепал, невідповідність шару гальванічного покриття, тріщини відшарування та ін.

Четверта група - дефекти механічної обробки. До цієї групи належать: обробні тріщини, припали, шліфувальні тріщини, порушення геометричних розмірів.

П"ята група - дефекти, що виникають при виправленні, монтажі і демонтажі, а саме: тріщини рихтувальні, монтажні, погнутість, обломи різі, порушення посадок.

Шоста група - дефекти з"єднання металів. У цю групу входять раковини, пори, шлакові включення, перегрів, зміна розмірів зерна, гарячі і холодні тріщини,, непровар, неповне заповнення шва, напуск, зміщення кромок шва, непропаювання, непроклеювання, відшарування та ін.

До експлуатаційних дефектів відносять дефекти, які виникають в результаті зношення, втомленості, корозії тощо, а також неправильної експлуатації.

У процесі експлуатації найбільший процент відказів виникає через зношення (спрацювання). Зношення - це процес поступової зміни розмірів і форми тіла при терті, що проявляється у відокремленні від поверхні тертя матеріалу і в його залишковій деформації. Зношення /спрацювання/ деталей залежить від ряду факторів,, особливо від умов тертя.

Залежно від наявності між тертьовими тілами мастила розрізняють тертя сухе, граничне і рідинне.

4. Призначення та сутність дефектування і сортування деталей

Мета дефектації розібраних деталей - визначення їх технічного стану і сортування на відповідні групи: придатні, підлягають відновленню на даному підприємстві і непридатні. Розподіл продукції на три групи - брак, дефекти, які можна виправити, бездефектна продукція -здійснюється на основі вибору відповідного методу контролю, норм допустимих дефектів і технологічних можливостей відновлення деталей з допустимими дефектами.

Результати дефектації та сортування використовують при вдосконаленні технологічних процесів, для визначення коефіцієнтів придатності і розподілу деталей по маршрутах відновлення.

Багато причин відбраковки прямо чи непрямо пов"язані з технічними можливостями засобів і методів контролю та дефектації.Значний вплив на норми відбраковки мають також технологічні можливості авторемонтного підприємства. Часті випадки відбраковки деталей, що мають дефекти, які можна виправити, тільки через відсутність відповідних методів ремонту.

Після сортування придатні деталі відправляють у комплектувальне відділення, непридатні - на склад металобрухту чи використовують як матеріал для виготовлення інших деталей.

Деталі, які треба відновити, після визначення маршруту ремонту надходять на склад деталей, що очікують ремонту, і далі - на відповідні дільниці відновлення. Громіздкі деталі - рами, картери задніх мостів тощо - контролюють безпосередньо на робочих місцях.

Дефектацію деталей проводять після їх зовнішнього огляду за допомогою спеціальних інструментів, пристроїв, приладів і устаткування.

У процесі дефектації та сортування деталі маркіруються фарбою: придатні - зеленою, непридатні - червоною, деталі для відновлення - жовтою.

Кількісні показники дефектації та сортування деталей фіксують у дефектаційних відомостях або за допомогою спеціальних підсумовуючих лічильних пристроїв.

Дефектацію починають із зовнішнього огляду деталей. Зовнішнім оглядом визначають загальний технічний стан деталі і виявляють зовнішні дефекти - тріщини, пробоїни, вм"ятини тощо.

Щоб виявити приховані дефекти, застосовують спеціальні прилади і пристрої, робота яких грунтується на неруйнівних методах контролю.

Розвиток засобів і методів дефектації дає змогу поліпшити якість ремонту автотранспортних засобів. На великих авторемонтних заводах використовують автоматизовані системи управління /АСУ/, в тому числі і на дільницях дефектації деталей, основані на електронних обчислювальних машинах /ЕОМ/. Ці системи дають змогу отримувати необхідну інформацію про кількісні показники виробничого процесу, потребу в матеріалах, комплектуючих виробах і забезпечувати ритмічність роботи цехів і дільниць.

Таким чином, комплекс методів дефектації чи методів технічної діагностики, що дає змогу отримати кількісні критерії якості продукції, відіграє все важливішу роль у забезпеченні ресурсу капітально відремонтованих автотранспортних засобів до рівня 0,8 ресурсу нових.

5. Поняття про граничний та допустимий знос деталей машин.

Для відновлення повної працездатності спрацьованих деталей необхідно вернути їм початкові розміри, геометричну форму і поверхневі властивості, насамперед його твердість, оскільки всі властивості серцевини, як правило, зберігаються, якщо не враховувати окремих випадків зародження втомлісних тріщин в процесі спрацювання. В цьому випадку взємозамінність деталей і посадка спряжень востанавлюються повністю.

Але на практиці застосовуються і відновлюються лише геометричні форми деталей шляхом надання їм ремонтних розмірів, більших або меньших від початкового. Хоча посадка спряжень при цьому відновлюється, взаємозамінність зберігається лише частково, в межах тільки даного стандартного ремонтного розміру, а при вільних ремонтних розмірах зовсім порушуються. Надання деталі ремонтного розміру і правильної геометричної форми проводиться механічною обробкою. Відновлення початкового або, коли необхідно, більшого його ремонтного розміру для деталей класу вали здійснюється способами наплавки, металізації, електролітичних покриттів, відновлення тиском, з різними видами теплової, хімікотермічної і механічної обробки.

Окрім вказаних способів, в ремонтному виробництві отримали розповсюдження різні види зварки і синтетичні матеріали – пластмаси. Зварка і пластмаса широко використовуються для задєлки тріщин в корпусних деталях і ремонта кузовів.

Пластмаси, крім того, находять застосування і для відновлення підшипників ковзання.

Застосована інколи на практиці накатка поверхностей валів під підшипники кочення являється лише тимчасовим виходом із ситуації при відсутності запасних частин або при неможливості повного відновлення деталей в експлуатаційних підприємствах. Тому накатку неможна віднести до методу відновлення. Електроіскрова обробка металу використовується головним чином для зміцнння ріжучого інструменту і виконання ряду допоміжних робіт, наприклад видалення зломаних нормалей і інструменту (шпильок, метчиків). Як самостійний спосіб відновлення розмірів деталей, електроіскрова обробка не найшла широкого застосування.

Анодно-механічна обробка застосовується для піготовки до металізації деталей з високою поверхневою твердістю, різання металу та інших допоміжних робіт і, відповідно, не може бути віднесена до основних способів відновлення деталей.

Відновлення деталей електромеханічною обробкою може знайти застосування, як спосіб підготовки деталей з високою поверхневою твердістю до металізації і для відновлення деяких деталей.

Таким чином, до основних методів відновлення деталей відносяться способи: ремонтних розмірів; допоміжних деталей; обробка тиском; зварювання і наплавка; металізація; хромування; осталювання;синтетичних матеріалів.

7. Назвіть методи відновлення деталей машин.

Відновлення деталей і спряжень – найважливішазадачаремонтноговиробництва. Дослідження показали, що працездатність і ресурс відновлених деталей складає в середньому60...80% цихпоказників для нових. Але в даний час відомі технологічні методи (електромеханічні, електрофізичні і ін.), за допомогою яких можна повністю відновити первинний ресурс деталей або навіть збільшити його[1]. Організація відновлення деталей дозволяє заощадити значну кількість дефіцитних матеріалів, в 2...3 рази продовжити термін служби деталей, зменшити випуск товарних запасних частин на заводах-виробниках і знизити собівартість ремонту машин та обладнання. Впровадження централізованого відновлення деталей, широке застосування потокових ліній, автоматизаціїпроцесів ремонту деталей сприяють подальшому підвищенню ефективності

ремонтного виробництва.Виробництво по відновленню деталей використовує велику кількість

праці, матеріалів та енергії, необхідних для нанесення покрить, термічної та механічної обробок деталей. Тому оптимізація витрат цих ресурсів за рахунок найкращого їх використання при своєчасному виконанні виробничих завдань та забезпечення нормативних показників якості і являється актуальною задачею.

Аналіз останніх досліджень та публікацій. На сьогодні існує багато різних технологічних методів компенсації зношеного шару металлу деталей [1-4]. Одним з шляхів покращення якості поверхневого шару і зниження вартостіремонту машин є багаторазове відновлення форми деталей металопокриттями і

забезпечення їх взаємозамінності

Наплавлення: Підвищення твердості та зносостійкості,

можливість необмежено нарощувати

зношену поверхню.

Утворення тріщин, висока пористість, наявність шлакових включень, зниження втомлюванісної міцності, жолоблення, підвищена екологічна небезпека

Гальванопокриття: зберігає структуру деталі, висока зносостійкість і твердість поверхні

Низьке припрацювання та змочування мастилом, зниження втомлюванісної міцності, низька адгезія,

підвищена екологічна небезпека

Металізація: механічні властивості матеріалу деталі не змінюються і деталь не піддається жолобленню, висока зносостійкість

Висока пористість (до 10%), зниження втомлюванісної міцності, низька адгезія, підвищена екологічна

небезпека

Пластичне Деформування: Підвищує твердість, зменшує шорсткість, підвищує зносостійкість

Низька продуктивність, можливе деформування поверхні на 5-10 мкм і більше, можуть виникати

рівномірні напливи металу товщиною 0,03-0,3 мм

Електроерозійне легування: Локальна обробка поверхні-легування можна проводити на окремих ділянка від

декількох мм і більше не захищаючи решту поверхні;міцне з`єднання перенесеного та основного металу;

відсутність загального нагрівання деталі в процесі обробки, можливість використання в якості оброблюваних матеріалів: чистих металів, сплавів, металокерамічних композицій, тугоплавких з`єднань; підвищення твердості, жаро-, зносо- та корозійної стійкості; відсутність необхідної підготовки поверхні

Підвищення шорсткості, виникнення в поверхневому шарі розтягуючи залишкових напружень, зниження втомлюванісної міцності

Полімерні покриття: Можливість необмежено нарощувати зношену поверхню, близькі до металу деформаційні характеристики, висока адгезія.

Необхідність спеціальної підготовки поверхні, в тому числі формування шорсткості поверхні; обмеженезастосування через порівняно невисоку твердість

8. Призначення та сутність процесу комплектування деталей машин

На відміну від масового потокового автомобільного виробництва, де складання машин проводиться виключно з нових деталей, що мають початкові розміри, збірка в авторемонтному виробництві здійснюється з деталей з початковими розмірами, з ремонтними і з допустимим зносом. У зв'язку з цим необхідний не тільки підбір деталей щодо утворення пари, а й: попереднє комплектування їх. Комплектування деталей полягає в підборі деталей даного вузла, механізму по однорідності їх розмірів. Однак комплектування деталей не можна цим обмежити, необхідний ще підбір деталей щодо утворення пари. Відомо, що складання автомобілів на авто заводах здійснюється при повній взаємозамінності деталей, причому для складання основних сполучень двигуна застосовується метод группо вого - селективного підбору. У авторемонтному виробництві повна взаи мозаменяемость зберігається тільки для деталей з номінальними розмі-рами. Для деталей ремонтних розмірів взаємозамінність зберігається тільки в межах даного ремонтного розміру. Деталі ж з допустимими износами більшості сполучень зовсім втрачають взаємозамінність, оскільки не забезпечують допускаються технічними умовами посадок сполучень. Таким чином, для всіх груп деталей необхідний їх підбір.

У авторемонтному виробництві мають місце методи групового - селек тивного і попарного підбору. Величину допустимого зносу можна рас сматривать, як розширення допуску на виготовлення деталей. У цьому слу чаї, здавалося б, доцільно здійснювати підбір цих деталей селектив вим методом. Однак рекомендувати цей метод для серійного і тим більше дрібносерійного ремонтного виробництва не доводиться, тому що для цієї мети необхідно мати велику кількість деталей однакової розмір ності, не кажучи вже про те, що трудомісткість роботи при цьому різко віз росла б.

Метод групового селективного підбору деталей застосовується з метою отримання зазорів і натягів в більш вузьких межах, ніж отримані з урахуванням допусків на виготовлення. Таким чином, зазори або натяги до Стігала не за рахунок виготовлення деталей з мінімальними допусками, а за рахунок підбору деталей, що сполучаються. При цьому методі виготовлення деталей ведеться з більш широкими допусками, щоб не здорожувати вироб ництво. Однак такі деталі двигуна, як поршневі пальці і СОПР Гаєм з ними отвори втулок верхніх головок шатунів і поршнів з готовляются з високим ступенем точності і проте ця точність є недостатньою для дотримання необхідних посадок сполучень палець - отвір втулки верхньої головки шатуна, палець - поршень. Виготовлення ж деталей з ще більш вузькими допусками складно і не еконо мично. Тому при методі селективного підбору роблять розбивку полів допусків деталей, що сполучаються на кілька рівних частин і про переводять підбір в межах однакової групи.

Селективна збірка є економічно доцільним способом підвищення точності складання і виготовлення деталей, так як не вимагає зменшення допусків на неточність їх обра лення. В результаті застосування селективного складання в рухливих посадкад зазори наближаються до середнього значення. У нерухомих посадках селективна збірка робить пару більш надійним і міцним, так як збільшує найменший натяг і зменшує максимальний натяг, що не допу стим по міцності деталей сполучення. Однак селективна збірка має і ряд недоліків: збільшення складських запасів деталей; необхідність-додаткових точних вимірювань деталей для сортування їх по групах, що вимагають збільшення Каліброва господарства; зниження взаємозамінними ності і ускладнення процесу складання, якому має передувати сортування деталей на групи. Тому для деталей з допустимим зносом доцільне застосування попарного підбору, що супроводжується в ряді випадків підгонкою деталей щодо утворення пари. Необхідність индивидуаль ного попарного підбору деталей з допустимим зносом покажемо на одному, з прикладів. Ширина шліцьових канавок з допустимим зносом шестерні піввісь автомобілів МАЗ-200 і МАЗ-205 по ТУ дорівнює 6,40 мм. Ширина шліців півосі з допустимим зносом 6,0 мм. При цих розмірах зазор у сполученні виходить рівним 0,40 мм, замість 0,04-0,30 мм, требуе мих ТУ. Забезпечення зазору в заданих межах може бути досягнуто тільки попарним підбором деталей сполучення. Попарний підбір деталей з допустимим зносом строго необхідний для багатьох відповідальних СОПРО жений коробок передач, задніх і передніх мостів. Найменування цих, сполучень наводиться в технічних умовах.

Слід зазначити, що при підборі деталей з допустимим зносом підлозі чаемие посадки сполучень значною мірою є розширеними порівняно з початковими. Це є однією з основних причин сни вання довговічності роздільно відремонтованих агрегатів і автомобіл лей. Тому для підвищення строків їх служби необхідно жорсткість допусків на знос.

Для забезпечення точності складання комплектування деталей слід вести в межах однакових номерів ремонтних розмірів і заміряти, зазори в сполученні деталей, домагаючись шляхом підбору необхідних величин зазорів. У тих випадках, коли безпосередньо зазори не можна виміряти, слід застосовувати практичні способи перевірки правильності підбору і складання деталей. Надалі наводяться вказівки з підбору деталей і основні технічні умови на складання сполучень

9. Розкрийте сутність методу відновлення деталей під номінальний розмір. Наведіть приклад.

Необхідність відновлення зношених поверхонь деталей до номінальних розмірів

пояснюється недоцільністю через технологічну і організаційну складність випускати обширний ряд виробів з ремонтними розмірами. Наприклад, практично неможливо організувати випуск підшипників з ремонтними розмірами як внутрішнього, так і зовнішнього кілець; чи деталей зі шліцьовими та зубчастими поверхнями та багатьох інших.

Отже, відновлення деталей до номінальних розмірів є об’єктивною необхідністю, хоча таке відновлення є більш складним і дорогим і менш якісним процесом порівняно з відновленням ремонтними розмірами. Відновлені до номінальних розмірів поверхні деталей можуть утворювати спряження як з новими деталями, так і з деталями, що були в експлуатації. Відновлення деталей до номінальних розмірів можливе різними способами, які

можна розділити на такі три групи:

1 – способи відновлення деталей заміною частини деталі чи постановкою додаткових елементів в місці спрацювання;

2 – способи відновлення деталей нанесенням компенсаційних покрить;

3 – способи відновлення деталей перерозподілом металу з їхнього тіла

Ці способи застосовують відновлюючи отвори під підшипники в корпусних деталях, відновлюючи дискові виконуючі органи бурякозбиральних комбайнів, відновлюючи машини, відновлюючи

окремі вали, підтримуючі ролики і опорні котки гусеничних тракторів та інші деталі.

10. Розкрийте сутність методу відновлення деталей під ремонтний розмір. Наведіть приклад.

Ремонтний розмір – це розмір який відмінний від номінального в більшу чи меншу сторону зі збереженням попередньої геометричної форми, збереження шорсткості які були при номінальному розмірі.

Види відновлення деталей:

- Слюсарно-механічний

- Електро-механічний

- Методом пластичного деформування

- Механічною обробкою

- Зварюванням та наплавкою

- Відновлення деталей металізацією

- Відновлення деталей пайкою

- Відновлення електролітичним покриттям

Тех. процес заварки тріщини в чавунній деталі:

- Зачистити поверхню тріщин до металевого блиску з перекриттям 25%

- Засвердлити тріщини свердлом діаметром 2…5мм.

- Розробити тріщини під кутом 60…90°

- Заварку тріщин здійснювати відновлюючим валиком

- Зняття внутрішніх напруг:

- Простукувати

- Прогрівати.

11. Розкрийте сутність способу відновлення деталей пластичним деформуванням.

Відновлення деталей з допомогою пластичних деформацій грунтується з їхньої здібності змінювати свою геометричну форму й розміри з допомогою перерозподілу металу без руйнації під впливом зовнішніх сил.

Види пластичних деформацій:

- Роздача це вид при якому збільшується зовнішній і внутрішній діаметр за рахунок зменшення товщини стінок.

- Осадка – це вид при якому збільшується зовнішній діаметр, зменшується внутрішній за рахунок зменшення висоти деталі.

- Обжаття – це вид при якому зменшується зовнішній та внутрішній діаметр за рахунок зменшення товщини.

- Витяжка – використовується для збільшення довжини деталі коли напрямок зовнішньої сили співпадає з напрямком деформації.

- Накатування – вид деформування для збільшення внутрішнього діаметра за рахунок ущільнення шарів металу.

12. Перерахуйте способи відновлення деталей газотермічним напиленням ( металізацією). Назвіть переваги та недоліки способу.

Електродугова металізація – плавлення металу відбувається за рахунок горіння електричної дуги.

Газополум’яна металізація – плавлення металу здійснюється за чорного газу.

Високочастотна металізація – плавлення металу відбувається за рахунок проходження струму високої частоти.

Плазменна металізація – плавлення металу відбувається за рахунок низькотемпературної плазми.

Переваги

Основними характеристиками електродугового напилення є висока продуктивність процесу, яка може досягати 50 кг/год, та високий енергетичний ККДрозпилення, що може досягати 0,7…0,9.

Завдяки великим значенням ентальпії частинок, що напилюються, можна отримати покриття з достатньою адгезійною та когезійною міцністю.

Недоліки

При електродуговому напиленні слід враховувати інтенсивну взаємодію частинок з активною газовою фазою, що призводить до насичення металу напилення киснем, азотом та наявності оксидів. До недоліків можна віднести необхідність використання для напилення матеріалів у вигляді дроту.

13. Технологічні забруднення. Причини їх виникнення та способи очищення деталей.

Технологічні забруднення – це забруднення які виникають в результаті абразивного інструменту, консервуючи мастил.

Способи очистки:

Механічний спосіб:

- Крацевання

- Піскоструйна очистка

- Гідропіскоструйна очистка

- Очистка кісточковою крихтою

Фізико – хімічний метод – очистка відбувається за рахунок хімічних розчинів, які подаються під певною температурою і певним тиском. (розчини МС-8, МС-15, Лабоміт-203, Силікон У-64).

Хіміко-термічний метод очистки – за допомогою препарату який знаходиться під високою температурою.

Термічний метод – випалювання забруднення за допомогою високих температур.

Комбінований – очищення деталей яке ґрунтується на методі кавітації.

14. Розкрийте сутність магнітного методу дефекації деталей.

Деталь покривають суспензією ( світле трансформаторне масло та порошок гідроокису заліза) деталь намагнічують. Порошок гідроокису заліза розташовується по лініям магнітної індукції в місцях мікротріщин. Ліній магнітної індукції будуть обминати їх про що свідчить розташування гідроокису заліза. Магнітний дефектоскоп УМД 9000.

15. Очищення деталей відіграє важливу роль при ремонті машин та їх деталей. При усуненні забруднень можна більш досконало визначити дефекти деталі, заміряти за допомогою інструментів знос поверхонь. При зварці або металізації деталь повинна бути чистою, тому що міжмолекулярні з’єднання не будуть достатньо добре з’єднувати напилений або наварений шар з поверхнею деталі.