4. Розгорнута індикаторна діаграма дизеля. Чотири стадії згоряння.

ДВЗ

1. Індикаторна діаграма дійсного циклу 4-тактного ДВЗ з іскровим запалюванням, її основні особливості.

Робочий цикл – це сувора послідовність робочих процесів (тактів), які періодично повторюються у всіх циліндрах двигуна внутрішнього згоряння. Кожен такт відбувається протягом одного ходу поршня. У сучасних автомобілях використовується 4-тактний двигун.

Робочий цикл 4-тактного двигуна внутрішнього згоряння включає в себе наступні такти:впуск;стиск;робочий хід;випуск.

Робочий цикл починається з першого такту – впуску горючої суміші в циліндр двигуна. Як вже було зазначено, в циліндрі згорає не паливо в чистому вигляді, а паливно-повітряна суміш. Для її підготовки призначений спеціальний прилад-карбюратор (правда, в сучасних машинах карбюратори не використовуються, так як всім завідує електроніка).

Для бензинового двигуна оптимальною є горюча суміш, що складається з 1 частини бензину і 15 частин повітря (тобто 1:15).

Для потрапляння горючої суміші в циліндр відкривається впускний клапан (його штовхає кулачок розподільного валу). У момент відкриття клапана поршень, що знаходиться у верхній мертвій точці, починає рух вниз у напрямку до нижньої мертвої точки. Простір над ним збільшується, надходить горюча суміш. Інакше кажучи, переміщаючись вниз, поршень засмоктує в циліндр горючу суміш через відкритий впускний клапан. Цей процес триває, поки поршень не досягне нижньої мертвої точки. В цей момент впускний клапан закривається.

При заповненні циліндра горюча суміш змішується із залишками вихлопних газів, які там знаходяться. Після цього вона стає робочою сумішшю.

Протягом першого такту роботи двигуна кривошип колінчастого вала провертається на півоберта.

Другий такт починається після того, як поршень досяг нижньої мертвої точки, впускний клапан закрився, а циліндр заповнився робочою сумішшю. Протягом другого такту поршень рухається вгору – від нижньої мертвої точки до верхньої, стискаючи при цьому робочу суміш. Напевно багато хто чув термін «ступінь стиснення». Цей параметр показує, у скільки разів зменшується об’єм робочої суміші при досягненні поршнем верхньої мертвої точки. У карбюраторних двигунах він зменшується у 8-10 разів. Ступінь стиснення є однією з важливих технічних характеристик автомобіля і вказується в заводському керівництві користувача.

Відповідно до законів фізики температура робочої суміші при стисненні істотно підвищується. Коли поршень доходить до верхньої мертвої точки, температура суміші сягає 300-400 °С. В цей час тиск всередині циліндра становить 9-10 кг/см2.

Другий такт роботи двигуна внутрішнього згоряння завершується в момент максимального стиснення робочої суміші (тобто коли поршень досягає верхньої мертвої точки). Протягом другого такту кривошип колінчастого вала провертається ще на пів-обороту. Отже, за два такти колінчастий вал робить один повний оберт.

Під час третього такту (робочого ходу) теплова енергія перетворюється в механічну. Коли поршень досягає верхньої мертвої точки і робоча суміш стає максимально стисненою, між електродами свічки запалювання проскакує електрична іскра, від якої робоча суміш в камері згоряння запалюється. Після цього вона активно розширюється (як ми зазначали, в камері згоряння відбувається щось на зразок міні-вибуху) і робить сильний тиск на поршень, що знаходиться у верхній мертвій точці. Оскільки обидва клапана закриті, виходу для робочої суміші немає.

Під тиском поршень змушений переміщатися вниз, передаючи рух через шатун на колінчастий вал (конкретно – на свій кривошип), примушуючи його обертатися. Це обертання і є рушійною силою автомобіля.

Тиск на поршень під час третього такту робочого циклу двигуна досягає 40 кг/см2. Температура в циліндрі двигуна під час третього такту досягає 2000 °С. Що стосується колінчастого вала, то під час робочого ходу він знову провертається на півоберта.

Заключним, четвертим тактом робочого циклу є випуск відпрацьованих газів. Він відбувається, коли після третього такту поршень досягає нижньої мертвої точки і знову починає рух вгору. Випускний клапан відкривається (на нього тисне відповідний кулачок розподільного валу), і поршень, що рухається вгору, видавлює відпрацьовані гази з циліндра (які вилітають з дуже великою швидкістю). Потім клапан закривається, вихлопні гази надходять в глушник і виводяться через вихлопну трубу в задній частині автомобіля.

Четвертий такт закінчується, коли поршень досягає верхньої мертвої точки і випускний клапан закривається. Колінчастий вал провертається ще на півоберта. За чотири такти роботи двигуна внутрішнього згоряння (тобто за один робочий цикл) колінчастий вал робить два повних обороти. Після цього знову починається перший такт (відкривається впускний клапан, поршень з верхньої мертвої точки починає рух вниз і т. д.)

2. Розгорнута індикаторна діаграма ДВЗ з іскровим запалюванням. Три стадії згоряння.

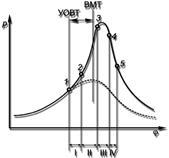

На індикаторній діаграмі можна виділити три фази згоряння:

Перша фаза (І), або період окритого горіння - від моменту проскакування електричної іскри до початку різкого збільшення тиску на індикаторній діаграмі. У цей період виникає невеликий осередок горіння у зоні розряду між електродами свічки і згоряє 6... 8% горючої суміші. Тиск газів у циліндрі підвищується в основному за рахунок стиснення поршнем. Тривалість першої фази становить 10...30° п.к.в. (0,0005...0,001 с).

Друга фаза { II ) - період швидкого, або видимого горіння. Починається з моменту відриву лінії згоряння від лінії стиснення на індикаторній діаграмі і закінчується в момент досягнення максимального тиску в циліндрі. У цей період відбувається швидке розповсюдження фронту полум'я по всьому об'єму камери згоряння.

Основним фактором, що впливає на швидкість розповсюдження полум'я, є великомасштабна турбулентність. Крім того, фронт полум'я додатково переміщується за рахунок розширення продуктів згоряння, які під впливом нагрівання збільшуються в об'ємі в три-чотири рази. Тривалість другої фази становить 25...300 п.к.в. (0,001...0,002 с). За цей час згоряє 70...80% робочої суміші. Температура продуктів згоряння підвищується до 2200...2500 К, а тиск досягає максимального значення 3,5...5,5 МПа. Друга фаза згоряння характеризує жорсткість роботи двигуна, яку оцінюють за найбільшою швидкістю наростання тиску на кожен градус кута повороту колінчастого вала і максимальним тиском у камері згоряння .

Найбільшу площу індикаторної діаграми, а отже, максимальну потужність двигуна маємо, коли максимальний тиск при згорянні досягається при 10...15º п.к.в. після в.м.т, про що свідчить те, що основна маса палива до цього моменту вже згоріла.

Третя фаза ( III ) називається періодом догоряння. Вона починається від точки максимального тиску газів у циліндрі, яке у третій фазі циклу знижується внаслідок збільшення об'єму робочої порожнини при розширенні, а також внаслідок збільшення віддачі теплоти від газів до стінок циліндра та його головки, до кінця згоряння. Ця фаза не має чітко визнаного закінчення. На початку цієї фази процес згоряння ще точиться інтенсивно, тому температура продуктів згоряння продовжує підвищуватися до максимального значення (точка 4), а далі знижується, тому що швидкість розповсюдження полум'я біля стінок камери згоряння знижується через підсилення тепловідведення, ослаблення турбулентності та нестачу кисню. Приблизна її тривалість становить 20...35º п.к.в. (0,001...0,0015 с). У цій фазі виділяється 10..,15% теплоти, внесеної з паливом, і вона остаточно формує економічність циклу.

Основна частина використаної теплоти підводиться у // фазі (до Рмакс)- На початку згоряння швидкість тепловиділення росте повільно і досягає максимуму приблизно в середині згоряння. Максимум швидкості один.

Загальне корисне використання теплоти під час процесу згоряння становить 80...90% від теплоти, що введена у циліндр з паливом. Решта Ю...20% теплоти втрачається через неповноту згоряння та дисоціацію, а також внаслідок інтенсивної тепловіддачі у стінки робочої порожнини циліндра.

Спостерігають за процесом згоряння кількома способами. Найбільш наочним є фотографування крізь спеціально вмонтоване у головку циліндра кварцеве вікно, що витримує високий тиск і високу температуру.

Фотографування швидкісною кінокамерою показало, що фронт полум'я являє собою контур, що світиться, відділяючи продукти згоряння від незгорілої суміші. Він має хвилеподібну форму і розповсюджується у різних ділянках об'єму камери згоряння з різними швидкостями,

3. Індикаторна діаграма дійсного циклу 4-тактного дизеля, її особливості.

Робочий цикл дизельного двигуна 4 Такта

Робочі цикли чотиритактного дизеля і карбюраторного двигуна істотно розрізняються за способом сумішоутворення і запалення робочої суміші. Основна відмінність полягає в тому, що в циліндр дизеля при такті впуску надходить не горюча суміш, а повітря, який через велику ступеня стиснення нагрівається до високої температури, а потім в нього впорскується мелкораспилене паливо, яке під дією високої температури повітря самозаймається.

У чотиритактному дизелі робочі процеси відбуваються таким чином.

такт впуску

При русі поршня від ВМТ до НМТ внаслідок утворюється розрядження з воздушний очисник в порожнину циліндра через відкритий впускний клапан надходить атмосферне повітря.

такт стиснення

Поршень рухається від НМТ до ВМТ. Впускний і випускний клапани закриті, внаслідок цього переміщається вгору поршень стискає наявний в циліндрі повітря. Для займання палива необхідно, щоб температура стисненого повітря була вище температури самозаймання палива.

Такт розширення, або робочий хід

При підході поршня до ВМТ в циліндр через форсунку впорскується дизельне паливо, що подається паливним насосом. Вприск паливо, перемішуючись з нагрітим повітрям, самозаймається і починається процес згоряння, що характеризується швидким підвищенням температури і тиску. Під дією тиску газів поршень переміщується від ВМТ до НМТ. Відбувається робочий хід.

такт випуску

Поршень переміщується від НМТ до ВМТ і через відкритий випускний клапан відпрацьовані гази виштовхуються з циліндра. Після закінчення такту випуску при подальшому обертанні колінчастого вала робочий цикл повторюється в тій же послідовності.

4. Розгорнута індикаторна діаграма дизеля. Чотири стадії згоряння.

Момент уприскування палива в стисле повітря (точка 1) приймають за початок процесу згоряння. Момент уприскування характеризується кутом випередження впорскування палива (УОВТ).

У процесі згоряння дизельного двигуна виділяють чотири періоди:

I - період затримки запалення, коли здійснюються фізико-хімічні процеси підготовки палива до згорання;

II - період швидкого згоряння, що сприяє різкого наростання тиску в циліндрі і закінчується вже після ВМТ (ділянка 2-3), займання палива в дизелі відбувається за рахунок підвищення температури повітря при стисненні;

III - період повільного згоряння, що характеризується незначною зміною тиску (ділянка 3-4) у зв'язку зі зниженням швидкості хімічних реакцій через зменшення кількості кисню і збільшення кількості продуктів згоряння;

IV - період догорання палива (ділянка 4-5), який повинен бути можливо меншим за рахунок створення завихрення суміші в циліндрі і правильного вибору характеристик паливоподачі.

Період швидкого згоряння характеризується швидкістю наростання тиску на кожен градус повороту колінчастого вала, яка визначає жорсткість протікання процесу і жорсткість роботи двигуна. Середнє значення цієї швидкості

Жорсткість роботи дизеля не повинна перевищувати 0,4 ... 0,6 МПа / град. (для бензинового двигуна - 0,1 ... 0,2 МПа / град.). Жорстка робота дизеля супроводжується стукотом і неприпустима в експлуатації, тому що викликає швидкий знос і поломки деталей КШМ, хоча економічність при цьому дещо поліпшується.

Тривалість другої фази залежить від тривалості першої фази згоряння, якості розподілу палива по об'єму камери згоряння і від закону подачі палива протягом першої та другої фаз.

Для зниження жорсткості в дизелях застосовують розділення камери згоряння (передкамерних смесеобразование), але при цьому погіршуються пускові властивості і економічність роботи. Зниження жорсткості роботи дизелів досягається також застосуванням об'ємно-плівкового сумішоутворення з камерою згоряння в поршні.

5. Типові камери згоряння ДВЗ з іскровим запалюванням, вимоги до них.

У сучасних автомобільних дизелях застосовуються три типи камер згоряння: нерозділені (однопорожнинні), які складаються з простору над поршнем і неглибокої порожнини в поршні; напіврозділені, в яких значка частина об'єму камери згоряння (до 70,..90%) міститься у поршні; розділені (двопорожнинні), в яких камера згоряння складається з простору над поршнем І додаткового об'єму, розташованого у головці циліндра (так звані вихрові камери і передкамери).

6. Розділені камери згоряння дизелів, їх переваги та недоліки.

Розділені камери згоряння складаються з двох окремих об'ємів, що з'єднуються між собою одним або декількома каналами. Поверхня охолодження таких камер значно більше, ніж у камер нерозділеного типу. Тому у зв'язку з великими тепловими втратами двигуни з розділеними камерами згоряння мають зазвичай гірші економічні і пускові якості і, як правило, більш високі ступені стиснення.

Однак при розділених камерах згоряння за рахунок використання кінетичної енергії газів, що перетікають з однієї порожнини в іншу, вдається забезпечити якісне приготування паливно-повітряної суміші, завдяки чому досягається досить повне згоряння палива і усувається димлення на випуску.

Крім того, що дроселює дію сполучних каналів розділених камер дозволяє значно зменшити «жорсткість» роботи двигуна і знизити максимальні навантаження на деталі кривошипно-шатунного механізму. Деяке зниження «жорсткості» роботи двигунів з розділеними камерами згоряння може також забезпечуватися шляхом підвищення температури окремих частин камер згоряння.

7. Нерозділені камери згорання дизелів, їх позитивні якості та недоліки.

Сумішоутворення в нерозділених і напіврозділених камерах згоряння. Нерозділені і напіврозділені камери згоряння найчастіше використовуються в автомобільних дизелях із значним діаметром циліндра (Р- 100 мм).

Головні їх переваги: простота конструкції, можливість забезпечення найвищої паливної економічності дизеля при порівняно невеликих ступенях стиску і непогані пускові якості.

Основні недоліки дизелів з нерозділеними камерами пов'язані з гіршою якістю сумішоутворення на нерозрахункових режимах роботи внаслідок порушення узгодження характеристик впорскування і направленого руху повітряного заряду; високою жорсткістю роботи дизеля; підвищеними вимогами до паливної апаратури. У нерозділених І напів розділених камерах згоряння реалізується один з трьох способів сумішоутворення: об'ємне, плівкове і об'емкоплівкове.

8.Способи сумішоутворення в дизелях: об'ємний, плівковий і об'ємно-плівковий, їх особливості

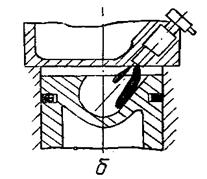

Типу Гесельман

Об'ємне сумішєутворення здійснюється в нерозділених (однопорожнинних) неглибоких, значного діаметра (dK,3/D = 0,75—0,85) камерах згоряння, наприклад, типу «Гесельман» (рис. 4.12, а). При цьому способі основна частина палива вприскується і розміщується в об'ємі над поршнем. Значна доля енергії, яка витрачається на сумішоутворення, складається із кінетичної енергії вприскування і розпилювання палива. Тому паливна апаратура повинна забезпечити проникнення факелів розпиленого палива до периферії камери згоряння, максимально заповнити ними і їх парою весь її об'єм, а в середині факелів забезпечити дрібне і однорідне розпилювання і рівномірне розподілення капель палива. Для забезпечення ефективного сумішоутворення в циліндрах цих дизелів організується направлений рух повітряного заряду, узгоджений за інтенсивністю з кількістю паливних факелів.

Змішування пари палива з повітрям відбувається завдяки дифузії: пара палива дифундує в напрямку поверхні факела, де концентрація палива значно менша, ніж у ядрі. При оптимальній організації об'ємного способу сумішоутворенні забезпечується максимальна економічність дизеля. Однак це досягається завдяки підвищенню жорсткості його роботи і ускладненню конструкції система живлення паливом, що знижує експлуатаційну надійність і довговічність її двигуна. Бажання позбутися цих недоліків і при цьому зберегти досягнуту економічність привело до розробки дизелів з напіврозділеними камерами згоряння, виконаними у поршні.

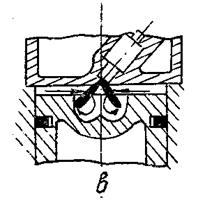

Типу Дойтц

Плівкове сумішоутворення. Для плівкового сумішоутворення необхідно значну частину порції палива (до 90...95 %), яке вприскується, подати на стінку камери згоряння в поршні під невеликим кутом, що створює умови для розтікання палива по стінці тонким шаром, а край стінки забезпечують рух заряду з такою швидкістю, щоб був гарантований інтенсивний відтік пари палива від плівки, і щоб плівка при цьому не руйнувалась {рис. 4.12, б). Спочатку самозаймаються пари тієї частки палива (5—10%), що подається в об'єм. Ефективність сумішоутворення досягається оптимальним поєднанням товщі плівки, інтенсивності руху повітряного заряду над нею і температури стінки камери згоряння .У цілому плівкове сумішоутворювання при середньому значенні коефіцієнта надлишку повітря (а= 1,3...1,4) забезпечує для дизелів без наддуву задовільне згоряння в достатньо широкому діапазоні зміни режимних параметрів при знижених вимогах до паливної апаратури.

Разом з тим чисто плівкове сумішоутворення має і недоліки: сприяє незадовільним пусковим якостям двигуна; приводить до неможливості значного форсування дизеля наддувом через високу температуру деталей камери згоряння; ускладнює доводку робочого процесу.

Типу ЯМЗ

Обємно-плівкове сумішоутворення здійснюється в напіврозділених камерах згоряння з відношенням dK.з/D = =0,5...0,6. При цьому способі 40...60 % циклової порції палива досягає стінок камери згоряння у поршні (рис. 4.12, е). Попадання палива на стінку спочатку значно зменшує швидкість його випаровування, а тому й швидкість утворення паливоповітряної суміші. Завдяки цьому знижується жорсткість роботи дизеля. Після початку згоряння і підвищення температури заряду швидкість випаровування І змішування зростає, тому завершення згоряння порівняно з об'ємним способом не дуже запізнюється. Саме це дає можливість зберегти високу економічність циклу.."Важливе значення для якісного сумішоутворення у цих дизелів мають складові швидкості руху повітряного заряду, які пов'язані з напрямком і інтенсивністю перетікання його з надпоршневого простору. Перетворені із радіальних в осьові (направлені вздовж осі циліндра), вони захоплюють пару, дрібні каплі в пристінній зоні, продукти згоряння й переносять їх у глибину камери згоряння у поршні. При ході розширення під час зворотного перетікання заряду частина палива, що не згоріла, і продукти неповного згоряння переносяться в об'єм над витісняючими частинами поршня, де знаходиться ще не використане для згоряння повітря. Це активізує сумішоутворення і догоряння.

При цьому способі сумішоутворення максимальний тиск вприскування, як правило, не перевищує рвпр40 ..50 МПа і можна застосовувати розпилювачі з чотирма-п'ятьма отворами, відносно значного діаметра (dp = 0,3 ...0,45 мм). Є також можливість для зміщення осі камери згоряння й розпилювача відносно осі циліндра з метою збільшення діаметра впускного клапана для забезпечення кращого наповнення циліндра свіжим зарядом. Основними недоліками двигуна з цим способом сумішоутворювання є: більша висота головки поршня; високе теплове навантаження поршня (особливо кромок горловини камери згоряння) і головки циліндрів; необхідність роботи з більшим надлишком повітря у зв'язку з малим відносним об'ємом камери згоряння.

9.Паливна економічність ДВЗ з іскровим запалюванням та дизелів.

Запалювання у цих двигунах починається за таких умов: циліндр двигуна, наповнений робочою сумішшю, яка складається з пари палива, повітря й деякої кількості залишкових газів від попереднього циклу; суміш стиснута до тиску 0.9...1.5 МПа, її температура становить 600...750 К; суміш запалюється від високотемпературного розряду між електродами свічки.

Процес згоряння відбувається поблизу в.м.т. за короткий відрізок часу, десь 0,001 с. За цей час колінчастий вал повертається на 15...20° і поршень трохи переміщується від в.м.т. Тому лінія згоряння на звичайній діаграмі дійсного циклу відхиляється від лінії підводу теплоти при V — сопяі в ідеальному циклі. Однак відхилення це незначне, і на індикаторній діаграмі в системі координат р- V аналізувати процес згоряння важко. Для цієї мети зручніше використовувати так звану розгорнуту індикаторну діаграму, на якій зміна параметрів ру Т зображується у залежності від кута повороту колінчастого вала. Але не вся теплота, що виділяється з палива, використовується корисно на підвищення енергії робочого тіла і здійснення роботи. Частина її віддається у стінки камери згоряння і циліндра, а також витрачається на теплову дисоціацію молекул. Ці витрати враховуються у характеристиці використання теплоти. горнутою індикаторною діаграмою. Для швидкого згоряння робочої суміші поблизу в.м.т., при якому забезпечене найбільш повне використання теплоти, електричну іскру необхідно подавати, коли поршень трохи не доходить до в.м.т. Кут повороту колінчастого вала до в.м.т., який відповідає проскакуванню іскри, називається кутом випередження запалювання . Він становить 20…55" П.К.В. Після подачі електричної іскри видиме полум’я з'являється не миттєво, тому що для його утворення та підготовки суміші до згоряння потрібен деякий проміжок часу.

10.Переваги і недоліки дизелів порівняно з ДВЗ з іскровим запалюванням.

Переваги: - вищий ККД;

- краща економічність;

- більший ресурс у двигуна;

- краща надійність;

- вища пожежна безпека.

Недоліки:

- менша потужність з одиниці об’єму;

- гірше утворення і згорання робочої суміші;

- складніший пуск при від’ємних температурах навколишнього середовища.

11.Сили, які діють в кривошипно-шатунному механізмі.

На деталі КШМ діють:

— сили тиску газу в циліндрі (Р);

— сили тиску картерних газів, які прирівнюють до сил атмосферного тиску (P0);

— сили інерції (Pj, Кr)',

— сили ваги (Рg), то, як правило, не враховуються при динамічному дослідженні.

ЦІ сили сприймаються:

— силами тертя (Ртер);

— корисним опором на колінчастому валу (Роп);

— реакціями опору двигуна (Ron).

12.Кінематика кривошипно-шатунного механізму.

В автомобільних двигунах в основному використовуються такі типи кривошипно-шатунного механізму : центральний (аксіальний), зміщений (дезаксіальний). Комбінуючи дані схеми, можна сформувати кривошипно-шатунний механізм (КШМ) як лінійного, так і багаторядного багатоциліндрового двигуна. При цьому зміщений механізм можливий у двох варіантах. У першому випадку вісь циліндра зміщена щодо осі колінчастого вала, а в другому - вісь поршневого пальця зміщена щодо осі циліндра. При роботі двигуна основні елементи КШМ здійснюють різні види переміщень. Поршень рухається зворотно-поступально. Шатун здійснює складний плоскопаралельний рух у площині його гойдання. Кривошип колінчастого вала здійснює обертальний рух відносно його осі. У зміщених КШМ є ще один геометричний параметр, що впливає на його кінематику - зміщення осі циліндра (пальця) щодо осі колінчастого вала а. При цьому відносне зміщення є додатковим критерієм кінематичного подоби зміщених КШМ. При кінематичному аналізі КШМ прийняті наступні припущення: кутова швидкість (частота обертання) колінчастого вала щ постійна; елементи КШМ абсолютно жорсткі; зазори в рухомих зчленуваннях КШМ відсутні. Кінематику КШМ можна повністю описати, якщо відомі закони зміни в часі наступних параметрів: переміщення поршня X. Початок відліку (X = 0) відповідає положенню поршня в ВМТ; позитивний напрямок відліку прийнято при його русі від ВМТ до НМТ при обертанні кривошипа по ходу годинникової стрілки; кута повороту кривошипа ц (початок відліку - положення кривошипа при знаходженні поршня в ВМТ); кута відхилення шатуна в від осі циліндра (в = 0 при ц = 0). Кінематика кривошипа. Обертальний рух кривошипа колінчастого вала визначено, якщо відомі залежності кута повороту ц, кутової швидкості щ і прискорення е від часу т. Кінематика поршня. Кінематика зворотно-поступально рухомого поршня описуєтьсязалежностями його переміщення ЧЦ, швидкості Н4 і прискорення L у функції кута повороту кривошипа ц. Кінематика шатуна. Складне плоскопараллельное рух шатуна складається з руху його верхньої головки з кінематичними параметрами поршня і його нижньої кривошипної головки з параметрами кінця кривошипа. Крім того, шатун здійснює обертальний (коливальний) рух щодо точки зчленування з поршнем.

13. Визначення переміщення поршня

При кінематичному дослідженні КШМ передбачається, шо кол. Вал двигуна абсолютно жорсткий, а його кутова швидкість при номінальному режимі роботи-стала величина.Всі геометрично подібні механізми характеризуються безрозмірним параметром.Відхилення осі шатуна від осі циліндра вважається додатнім, якщо при переміщенні поршня з начального положення шатун відхиляється від осі циліндра у напрямку обертання кол. Вала, і від’ємним при відхиленні шатуна в протилежному напрямку.За рахунок збільшення довжини шатуна відбувається зменшення сил інерції, що взагалі є позитивним явищем, але при цому збільшується маса та габаритні розміри двигуна за висотою і навпаки

14.Визначення швидкості і прискорення поршня.

Швидкість поршня

Залежність для швидкості поршня с, м/с. може бути одержана при диференціюванні виразу для переміщення поршня за часом

Аналогічно прийнятому для переміщення поршня залежність для с ( може бути наведена у вигляді

с = с, +с„.

Максимальна швидкість поршня залежить від Я, зі збільшенням його значення зміщується в сторону мертвих точок, набуваючи найбільшого додатнього значення (+смакс ) при <р<90 ’ п.к.в. й найменшого

від'ємного значення (-смакс) при (р > 270° п.к.в.

Для порівняння двигунів за швидкістю використовують поняття середньої швидкості поршня сп, м/с:

де 5 - хід поршня, м.

Ті* значення може бути визначене через співвідношення

£»« =1,62 + 1,64.

Для автотракторних двигунів значення сп, м/с, змінюється в межах

с„=4 + 15,

а саме: для двигунів вантажних автомобілів сп = 8-И 1 м/с для легкових автомобілів сп = 11 +15 м/с; для тракторів с„ = 4 + 8 м/с.

Значення сп в автомобільних двигунах обмежується умовами забезпечення належного наповнення циліндрів свіжим зарядом й надійністю роботи поршневої групи (швидкістю зношення її).

Прискорення поршня

Залежність для прискорення поршня (/, м/с?) може бути отримана при диференціюванні залежності для швидкості поршня за часом. Для автотракторних двигунів найбільше прискорення змінюється в межах умакс = (5 -ь 20)-10^ м/с2 й лімітується допущеними найбільшими значеннями сил інерції.

22.Принцип дії нагнітальної секції високого тиску з дозуванням відсічкою.

Обертання кулачковий вал отримує через муфту випередження уприскування і зубчасту передачу від колінчастого валу. При обертанні кулачкового валу кулачок набігає на штовхач і зміщує його, а він у свою чергу, стискаючи пружину, піднімає плунжер. При піднятті плунжера він спочатку закриває впускний канал, а потім починає витісняти паливо, що знаходиться над ним. Паливо витісняється через нагнітальний клапан, що відкрився за рахунок тиску, і надходить до форсунки. У момент руху плунжера вгору гвинтовий канал, що знаходиться на ньому, збігається із зливним каналом в гільзі. Залишки палива, що знаходяться над плунжером, починають іти на злив через осьовий, радіальний і гвинтовий канали в плунжері і зливної в гільзі. При опусканні плунжера за рахунок пружини відкривається впускний канал, і обсяг над плунжером заповнюється паливом від насоса, що підкачує. Зміна кількості подаваного палива до форсунки здійснюється поворотом плунжеров від рейки через всережімний регулятор. При повороті плунжера, якщо гвинтовий канал співпаде із зливним раніше, то вприснуто пального буде менше. При зворотному повороті канали співпадуть пізніше, і вприснуто пального буде більше.

23.Призначення ГРМ. Яке розташування клапанів зустрічається в ДВЗ.

Газорозподільний механізм служить для своєчасного впуску в циліндри карбюраторного двигуна пальної суміші або повітря (у дизельному двигуні) і випуску відпрацьованих газів із циліндрів відповідно до протікання робочого циклу двигуна.

Механізм газорозподілу повинен забезпечувати очищення циліндрів від продуктів згорання (відпрацьованих газів) на такті випуску і наповнення циліндрів новою порцією паливний-повітряної суміші на такті впускання.

В двигунах внутрішнього згорання застосовують клапанне , золотникове і комбінований газорозподіл.

Завдяки порівняно простому пристрою і високій надійності клапанний газорозподіл отримало більше розповсюдження. Знаходять застосування наступні типи ГРМ:.

з верхнім розташуванням клапанів (двигуни OHV);

з нижнім розташуванням клапанів (зустрічаються рідко);

розміщенням розподільного валу на головці блоку циліндрів (двигуни ОНС);

розміщенням розподільного валу в блоці циліндрів.

По числу клапанів, що доводяться на один циліндр двигуна, слід розрізняти газорозподільні системи класичної конструкції - з двома клапанами на циліндр, і багатоклапанні системи, з трьома - шістьма клапанами на циліндр.

Для приводу багатоклапанних систем використовуються схеми DOHC - двигуни з двома верхніми розподільними валами ( мал. 1. ).

Деталі ГРМ для зручності можна об’єднати в наступні групи:

Розподільний вал і деталі приводу РВ;

Деталі клапанної групи;

Деталі приводу клапанів і передавальні деталі.

1 - привід клапанів за допомогою штанги і коромисла при нижньому розташуванні РВ;

2 - привід клапанів за допомогою важеля при верхньому розташуванні РВ;

3 - привід клапанів двома коромислами від одного розподільного валу;

4 - привід клапанів двома розподільними валами за допомогою циліндрового штовхача.

OHV - газорозподільний механізм з верхнім розміщенням клапанів;

24. Схеми верхнього розташування клапанів, які зустрічаються в ДВЗ.

Два клапани в циліндрі можуть бути розташовані в один ряд осі блоку або в два ряди. При розташуванні в два ряди впускні і випускні клапани розміщуються в різних рядах. Чотири клапани в циліндрі встановлюють для збільшення площі їх прохідних перетинів і зменшення розмірів клапанів. Остання обставина сприяє збільшенню їх жорсткості і забезпечує краще охолоджування. При установці трьох клапанів в циліндрі – одного великого і двох меншого розміру (мал. 15) може бути збільшена відносна площа клапанів навіть в порівнянні з чотирма клапанами. Випускним може бути великий клапан або два менших.

25.Основні джерела викидів шкідливих речовин транспортними двигунами.

Застосування етилованого бензину, що містить сполуки свинцю, призводить до сильного забруднення атмосферного повітря. Близько 70 % свинцю, що додається до бензину з етиловою рідиною, потрапляє у вигляді сполук в атмосферу з відпрацьованими газами, з них 30 % осідає на землі відразу за вихлопною трубою автомобіля, 40 % залишається в атмосфері. Один вантажний автомобіль середньої вантажопродуктивності виділяє 2,5—3,0 кг свинцю в рік. Концентрація свинцю в повітрі залежить від вмісту свинцю в бензині.

26.Продукти неповного згоряння у відпрацьованих газах ДВЗ різних типів, причини утворення, їх вплив на людину і навколишнє середовище.

Транспортні засоби для своєї роботи використовують в основному паливо, що отримується з нафти. Продуктами повного згоряння палива є вуглекислий газ, водяна пара і діоксид сірки. При недостатньому надходженні кисню відбувається неповне згоряння, в результаті чого замість вуглекислого газу утворюється чадний газ (СО). Найбільш несприятливими режимами роботи є малі швидкості і «холостий хід» двигуна, коли в атмосферу викидаються забруднюючі речовини у кількостях, які значно перевищують викид на навантажувальних режимах. Технічний стан двигуна безпосередньо впливає на екологічні показники викидів. Відпрацьовані гази бензинового двигуна з неправильно відрегульованим запалюванням з карбюратором містять оксид вуглецю в кількості, що перевищує норму в 2-3 рази.

Відпрацьовані гази двигуна внутрішнього згоряння містять близько 200 компонентів. Період їх існування триває від декількох хвилин до 4-5 років. За хімічним складом і властивостями, а також характером впливу на організм людини їх об'єднують в групи.

Перша група. До неї входять нетоксичні речовини: азот, кисень, водень, водяна пара, вуглекислий газ та інші природні компоненти атмосферного повітря.

Друга група. До цієї групи відносять тільки одна речовина - продукт неповного згоряння палива оксид вуглецю або чадний газ.

Третя група. У її складі оксиди азоту, головним чином оксид азоту та діоксид азоту. Це гази, що утворюються в камері згоряння ДВС при температурі 2800 ° С і тиску близько 10 кгс/см2. При звичайних атмосферних умовах оксид азоту повністю перетворюється в діоксид. Діоксид азоту - газ бурого кольору з характерним запахом, важчий за повітря, тому збирається в поглибленнях, канавах і представляє велику небезпеку при технічному обслуговуванні транспортних засобів.

Четверта група. У цю найбільш численну по складу групи входять різні вуглеводні, т. е. з'єднання типу СхНу. У відпрацьованих газах містяться вуглеводні різних гомологічних рядів: парафінові (алкани), нафтенові (циклани) і ароматичні (бензольні), всього близько 160 компонентів. Вони утворюються в результаті неповного згорання палива в двигуні. Незгорілі вуглеводні є однією з причин появи білого або блакитного диму. Це відбувається при запізнюванні запалення робочої суміші в двигуні або при знижених температурах в камері згоряння.

Деякі вуглеводневі сполуки відпрацьованих газів поряд з токсичними властивостями володіють канцерогенною дією. Особливою канцерогенною активністю відрізняється ароматичний вуглеводень бензпірен С20Н12. Вуглеводні під дією ультрафіолетового випромінювання Сонця вступають в реакцію з оксидами азоту, в результаті утворюються нові токсичні продукти - фотооксидантами, що є основою "смогу" (від англ. Smoke - дим і fog - туман).

Вперше поява смогу було зафіксовано в Лос-Анджелесі в кінці 40-х років XX століття. Причиною його стало надмірне забруднення повітря промисловими і транспортними викидами. У 1952 році явище смогу, що викликало катастрофічні наслідки, спостерігалося в Лондоні. Його жертвами стали близько 4000 чоловік, які загинули через збільшення числа респіраторних захворювань.

П'ята група. Її складають альдегіди. У відпрацьованих газах присутні в основному формальдегід, акролеїн і оцтовий альдегід. Найбільша кількість альдегіду утворюється на режимах холостого ходу і малих навантажень, коли температури згоряння в двигуні невисокі.

Шоста група. До неї входять сажа та інші дисперсні частини (продукти зносу двигунів, аерозолі, масла, нагар та ін.) Сажа утворюється при неповному згорянні і термічному розкладанні вуглеводнів палива. Вона не становить безпосередньої небезпеки для здоров'я людини, але може дратувати дихальні шляхи. Створюючи димний шлейф за транспортним засобом, сажа погіршує видимість на дорогах. Найбільшої шкоди сажі полягає в адсорбції на її поверхні бензпірен, який в цьому випадку надає більш сильний негативний вплив на організм людини, ніж у чистому вигляді.

Сьома група. Є сірчисті сполуки (сірчистий ангідрид, сірководень), які з'являються в складі відпрацьованих газів двигунів, якщо використовується паливо з підвищеним вмістом сірки. Значно більше сірки присутній в дизельних паливах в порівнянні з іншими видами палив, що використовуються на транспорті.

Восьма група. Компоненти цієї групи - свинець та його сполуки зустрічаються у відпрацьованих газах карбюраторних автомобілів тільки при використанні етилованого бензину, що має в своєму складі присадку, що підвищує октанове число.

27.Причини утворення при роботі бензинових ДВЗ оксиду вуглецю та його дія на людину і навколишнє середовище.

Найбільш несприятливими режимами роботи є малі швидкості і «холостий хід» двигуна, коли в атмосферу викидаються забруднюючі речовини у кількостях, які значно перевищують викид на навантажувальних режимах. Технічний стан двигуна безпосередньо впливає на екологічні показники викидів. Відпрацьовані гази бензинового двигуна з неправильно відрегульованим запалюванням з карбюратором містять оксид вуглецю в кількості, що перевищує норму в 2-3 рази.

28.Причини утворення при роботі ДВЗ вуглеводів, їх дія на людину та навколишнє середовище.

Вуглеводні утворюються в разі неповного згоряння палива. Автотранспорт відповідає приблизно за 39 % викидів вуглеводнів в індустріально розвинених країнах. Бензинові двигуни викидають вуглеводнів більше, ніж аналогічні дизельні двигуни. Один, із найбільш небезпечних вуглеводнів — бензопірен — природний компонент сирої нафти. Високі концентрації бензопірену виявлені на міських магістралях, а також поблизу заправних станцій.

29. Поліциклічні вуглеводні.

Виявлені у вихлопних газах поліциклічні ароматичні вуглеводні — сильні канцерогени. Серед них найбільш вивчений бензопірен.

Поліциклічні ароматичні вуглеводні – велика група з’єднань, в яку входять багато речовин з різним ступенем канцерогенної активності. Такі суміші, як сажа, кам’яновугільний дьоготь, мінеральні масла та ін, давно визнані в якості канцерогенів людини, викликаючи у працюючих з ними пухлини шкіри, респіраторного тракту у деяких віддалених від місць прямого контакту з канцерогеном органів.

30. Сажа у відпрацьованих газах дизелів. Причини її утворення, вплив на навколишнє середовище.

Утворення сажі в процесі згорання вуглеводних палив в циліндрах двигуна пов’язане з термічним розкладанням (піролізом) вуглеводнів палива під впливом високих температур і умовах нестачі кисню.

Частки вуглецю які утворилися в результаті пролізу вуглеводних палив вступають в реакцію з речовинами, що містять кисень і частково вигарають.

Поблизу стінок циліндра двигуна, де температура паливо повітряної суміші менша, частинки вуглецю охолоджуються, в подальшому процесі згорання вони практично не приймають участі. Ці охолодженні частинки вуглецю і є сажа, яка у складі відпрацьованих газів надходить у атмосферу.

Серед усіх енергетичних установок, дизелі – основні джерела викидів сажі. І хоча в циліндрах дизеля суміш завжди збіднена проте через недосконалість процесу сумішоутворення в камерах згорання дизелів завжди мають місце зони не розпиленого палива, в яких локальне значення значно менше за одиницю і навіть наближається до нуля. Це і є осередки де виникає сажа. При збагачені паливо повітряної суміші частки вуглецю, що утворились у результаті піролізу, вигорають у меншій мірі.

Як відомо збагачення паливо повітряної суміші в дизелі має місце за умови збільшення навантаження. Тому часто вихід сажі з відпрацьованими газами аналізують залежно від навантаження. Інтинсивність збільшення вмісту сажі спостерігається при навантаженнях близьких до повного.

Частинки сажі розміром 0,5-3 мкм затримуються у легенях, викликаючи алергію. Основна небезпека сажі полягає у тому, що на своїй поверхні вона адсорбує велику кількість вуглеводневих сполук, зокрема полі циклічних ароматичних вуглеводнів, і серед них найбільш активний і небезпечний – бенз(а)пірен. Саме за допомогою ці сполуки надходять у організм людини через дихальні шляхи. Крім того як механічна домішка, сажа погіршує прозорість атмосфери, вона перебуває в повітрі в завислому стані до 8 діб.

31. Причини утворення при роботі ДВЗ оксидів азоту (NO, NO2), їх дія на людину і навколишнє середовище.

Утворення оксидів азоту NO під час згорання палива в циліндрах двигунів, в першу чергу пов’язане з високою температурою, що має місце в циліндрах двигуна. Отже для утворення оксидів азоту необхідна висока температура і наявність вільного кисню. Концентрація NO також залежить від складу паливо повітряної суміші. Максимальна концентрація оксидів азоту NO у відпрацьованих газах дизеля, як правило відповідає максимальному навантаженню.

Основна частина оксидів азоту, які знаходяться в атмосфері, надходить з відпрацьованими газами автомобілів.

Оксид азоту NO отруйні для організму людини, мають сильну подразнюючу дію, особливо на слизові оболонки, зокрема очей. Здатні глибоко проникати в легені, викликаючи пошкодження їх тканин. За високої концентрації можливі виникнення хронічних респіраторних захворювань і навіть смертельні випадки. Двооксид азоту в концентрації 4-6 мг/м3 викликає порушення життєдіяльності рослин, пригнічуючи їх зростання. Тривалий вплив NO2 призводить хлорозу рослин. Двооксид азоту є вихідним продуктом утвореня озону під впливом ультрафіолетового випромінювання. А надмірне накопичення озону у приземному просторі дуже шкідливе.

32. Причини викидів з відпрацьованими газами в ДВЗ з іскровим запалюванням сполук свинцю, їх дія на навколишнє середовище і людину.

Підвищення октанового числа бензину раніше досягли додаванням до бензину етилової рідини, до якої входять тетраетил свинець і так звані виносними: хлоронафталена з бромідом етилу чи діброметану або дібропропану тощо. Тетраетилсвинець – отруйна речовина без кольору, легко розчиняється в бензині, температура кипіння 152 С при тиску 25 кПа. Виносники в камері згорання перетворюють сполуки свинцю в газоподібні речовини, які викидаються з циліндрів двигуна разом із відпрацьованими газами в атмосферу. У відпрацьованих газах свинець також містить як аерозоль оксидів свинцю і сполук свинцю з бромом або хлором у виді солей.

Наявність сполук свинцю в камерах згорання двигунів, утворюючи неорганічні сполуки – оксиди і солі, які завдяки виносникам аерозолями надходять у атмосферу. Зважені частинки розпорошуються в навколишньому середовищі. Значна частина сполук свинцю осідає на землю поблизу автомобільних доріг. Аерозолі потрапляють в організм людини крізь шкіру і разом з їжею. Вони викликають порушення функцій органів травлення, нервово-м’язової системи і мозоку. Свинець і його сполуки здатні накопичуватися в організмі до небезпечних концентрацій, тому що погано виводиться з організму. Особливо вони небезпечні для дітей, оскільки уповільнюють їх фізичний і розумовий розвиток.

33. Каталітична нейтралізація.

Взагалі нейтралізатор — це додатковий пристрій, який вводиться у вихлопну систему двигуна для зниження токсичності відпрацьованих газів. Каталітична нейтралізація відпрацьованих газів ДВЗ на поверхні твердого каталізатора відбувається за рахунок хімічних перетворень (реакція окислення або відновлення), в результаті яких утворюються нешкідливі або малошкідливі сполуки. Для нейтралізації у відпрацьованих газах 1ЧОх, СО і СnНm використовують двоступеневий каталітичний нейтралізатор.

34. Типи каталітичних нейтралізаторів, переваги і недоліки.

Для прискорення перебігу окисних і відновних реакцій в нейтралізаторах застосовують різні каталізатори (прискорювачі реакцій). Залежно від здатності активізувати ті або інші реакції каталізатори поділяють на: окисні, які прискорюють перебіг реакції окислення оксиду вуглецю і вуглеводнів; відновні – для відновлення оксидів азоту; двофункціональні, які одночасно активізують окисні та відновні реакції. Широко поширення у практиці очищення автомобільних відпрацьованих газів набули каталізатори на основі благородних матеріалів – паладію і платини. Вони мають хорошу селективність, низькі температури ефективної роботи, досить довговічні. Платина – універсальний каталізатор. Але каталізаторами, в реакціях відновлення NO можуть виступати також родій і рутеній. Широкого поширення не набувають ці нейтралізатори через їх високу вартість. В окисних і відновних реакціях можна застосовувати відносно дешеві каталізатори на основі міді, марганцю, нікелю, хрому і т.д. Але ці каталізатори не довговічні, їх ефективність значно менше за платино-паладієві. Тому, незважаючи на високу вартість, частіше застосовують каталізатори на основі благородних металів.

ТЯГАЧІ

1. Взаємодія пневматичного колеса з дорожнім покриттям, що не деформується.

Пневматична шина є найбільш важливим елементом автомобільного колеса. При коченні жорсткого колеса по твердій дорозі його вісь копіює профіль дороги. Удари колеса по нерівності дороги повністю передаються колесом підвісці. Інший характер має кочення колеса по твердій дорозі на пневматичній шині. У нижній частині і особливо в місці контакту еластична шина деформується. При цьому невеликі нерівності збільшують деформацію шини і не впливають на положення осі колеса. Значні нерівності і сильні поштовхи викликають не тільки збільшену деформацію шини, але і плавне переміщення осі колеса. Така здатність пневматичної шини плавно змінювати характер впливу дороги на вісь колеса називається її згладжує, або нівелюючою здатністю.

2.Розрізняють наступні радіуси пневматичних коліс: вільний радіус колеса r, радіус повністю розвантаженого колеса.Статичний радіус колеса rст – відстань від дороги до вісі нерухомого колеса, навантаженого вертикальним вантажем. Величина rст для шини кожного типу при пропонованих навантаженню та внутрішнім тиском приводиться у технічній характеристиці шини.Динамічний радіус колеса rд збільшується із зменшенням вертикального навантаження на колесо та із збільшенням внутрішнього тиску у шині. При збільшенні швидкості кочення шина під дією відцентрових сил розтягується у радіальному напрямку і rд збільшується. У колеса, яке навантажене крутним моментом, елементи протектора, що знаходяться у контакті з дорогою, стиснуті і колесо за ту ж кількість обертів проходить менший шлях, чим при вільному коченні. У колеса навантаженого гальмівним моментом, елементи протектора, що знаходяться у контакті з дорогою, розтягнуті і колесо за ту ж кількість обертів проходить більший шлях, чим при вільному коченню. Таким чином, при дії крутного моменту rд зменшується, а при дії гальмівного моменту – збільшується. Враховуючи, що розміри обох радіусів у нормальних умовах руху автомобіля мало відрізняються один від одного їх приймають рівними.

3. Радіальна жорсткість

При експлуатації шина постійно перебуває під дією радіального навантаження, причому для кожного розміру шин існує максимально допустима величина цього навантаження. Під дією радіального навантаження шина деформується. Величина деформації (прогин) залежить від внутрішнього тиску, конструкції шини і матеріалів, з яких вона виготовлена, тобто від радіальної жорсткості шини.

Окружна жорсткість

При рушанні мотоцикла з місця, а також при гальмуванні, шини ведучого і гальмівних коліс схильні до дії крутного або гальмівного моменту.

При цьому в контакті виникають дотичні сили. Розподіл дотичних сил несиметрично щодо поперечної осі контакту. У передній частині контакту дотичні сили більше за величиною, ніж в задній частині.

Бічна жорсткість

Одна з важливих характеристик шини - її здатність деформуватися під дією бічної сили.

Бічна сила Рб, діє вздовж осі нерухомого колеса, навантаженого вертикальної силою Q, викликає зсув середньої площини колеса щодо центру площі контакту на деяку відстань а. При цьому площа контакту, залишаючись симетричною щодо осі колеса, трохи змінює свою форму. Дотичні сили, які у контакті, також симетричні стосовно осі колеса.

Кутова жорсткість

При додатку до нерухомого колесу, навантаженому вертикальної силою Q, моменту Мр чинного в площині, перпендикулярній осі кермової колонки мотоцикла, шина деформується. При цьому площина колеса повертається на деякий кут Y по відношенню до початкового положення.

Під дією моменту в контакті виникають дотичні сили. Ці сили в

задній частині контакту мають дещо більшу величину і спрямовані протилежно силам в передній частині контакту.

4. Опір коченню залежить від маси автомобіля і коефіцієнта тертя кочення. Маса автомобіля при цьому надає першорядний вплив на величину опору коченню. Велика маса проявляється несприятливо в будь-якому випадку, якщо ми прагнемо до економії енергії, то зменшення маси автомобіля є однією з першорядних завдань. Маса проявляється у вигляді сили, що притискує автомобіль до землі. Пересуванню перешкоджає сила, яка залежить від коефіцієнта тертя кочення між автомобілем і поверхнею дороги. Тут є можливість економити певну енергію. Сила опору коченню автомобіля Pf розраховується за формулою Pf = Q · f,

де Q - нормальне навантаження; f - коефіцієнт тертя кочення.

5. Експлуатаційні фактори, що впливають на коефіцієнт опору коченню колеса

Тип і стан дорожнього покриття - на деформируемой поверхні коефіцієнт опору коченню (f) показує величину деформації грунту, а також величину залишкової колії. На недеформованою поверхні (f) залежить від динамічних навантажень викликаних нерівністю покриття.

Швидкість руху - зі збільшенням даного показника від позначки 60 км / год, коефіцієнт опору коченню (f) збільшується. Особливо інтенсивно відбувається збільшенні при швидкості рівний більше 100 км / ч.

Навантаження на колесо - із збільшенням даного чинника, коефіцієнт (f) збільшується, особливо при навантаженні колеса більше 20% від номінального значення.

Знос протектора шини - чим вище знос протектора шини, тим менше коефіцієнт опору коченню. Так у зношеної шини, даний коефіцієнт на 20-25% менше, ніж у ной.

Температурний чинник - із збільшенням температури шини, коефіцієнт опору кочення зменшується. Так при зміні температури шини від -7 ° до +93 ° C, коефіцієнт опору кочення зменшується в три рази. Це пояснюється тим, що зі збільшенням температури шини, коефіцієнт тертя гуми зменшується, тобто зменшується внутрішні втрати шини.

6. Величина буксування характеризує втрату швидкості поступального руху трактора (автомобіля) від можливого його теоретичного значення. Фізична сутність процесу буксування міститься в наступному: зчеплення ходового апарату машини можливо уявити як виявлення сил тертя, діючих між опорною поверхнею рушія з ґрунтом, та сил зчеплення, виникаючих при упиранні рушіїв у ґрунт. На твердих ґрунтах основне значення мають сили тертя. На рихлих ґрунтах роль сил зчеплення значно збільшується і в багатьох випадках є вирішальною. Зачепи, заглиблюючись у ґрунт, пресують його у горизонтальному напрямку, внаслідок чого вісь рушія умовно переноситься на відповідну відстань назад. У цьому міститься основна причина зниженняпоступальної швидкості машини (формула 2.51). У залежності від різниці Vт – Vд буксування рушіїв δ коливається від 0 до 100%. При відсутності буксування (δ = 0) теоретичне значення швидкості руху машини дорівнює дійсному значенню швидкості: Vт = Vд і навпаки, при 100% буксуванні рушіїв, дійсна швидкість руху машини Vд = 0.При збільшенні δ зростає і сила опору кочення машини, рушії більше занурюються у ґрунт. У цьому випадку δ = f(Gзг). Зчеплення можливо розглядати як сили тертя та сили зчеплення. Буксування δ залежить від форми відбитку рушія на ґрунт та розміру дотичної сили тяги Рк. Передача ведучого крутного моменту Мк супроводжується буксуванням δ ведучих коліс. Буксування (δ=0) буває при відсутності горизонтальних та тангенціальних деформацій шин. При цьому Рк = 0, але це неможливо. Дос- лідами встановлено, що буксування рушіїв δ присутнє і при холостому русі (nхол). На буксування рушіїв значно впливає нормальна реакція грунту Ук, що рівнозначно зчіпній вазі Gзч. Отже відношення Рк/Gзч = φк – коефіцієнт використання зчіпної ваги Коефіцієнт використання зчіпної ваги φк не постійний і залежить від дотичної сили тяги. При Рк = 0 і φк = 0. Максимальне значення φк max визна- чається при повному використанні зчіпної ваги Рк = Рφ.

7 . Внаслідок взаємодії сили ваги і реактивної сили виникає сила тертя, яка виявляється у зчепленні між колесом і дорожнім покриттям. Сила зчеплення залежить від величини навантаження на ведучі колеса, стану дорожнього покриття і шин, внутрішнього тиску в шинах, форми малюнка протектора. Сила зчеплення визначається добутком коефіцієнта зчеплення і зчіпної маси. Коефіцієнт зчеплення коліс з дорогою вимірюють, як силу тертя між нерухомими колесами автомобіля і поверхнею проїзної частини на рівній горизонтальній ділянці. Для цього автомобіль із загальмованими колесами буксирують та за допомогою динамометра визначають силу тертя. Частка від ділення сили тертя (зчеплення) на зчіпну масу становитиме коефіцієнт зчеплення. Значення коефіцієнта зчеплення відрізняється залежно від виду і стану дорожнього покриття.

| Покриття дороги | Коефіцієнт зчеплення для доріг | |

| сухих | мокрих | |

| Асфальто-цементо-бетонне | 0,7-0,8 | 0,6-0.7 |

| Щебеневе | 0,6-0.7 | 0,3-0,4 |

| Ґрунтова дорога | 0,5-0,6 | 0,2-0,4 |

| Сніг | 0.2-0.3 | 0,2-0,3 |

| Ожеледиця | 0.1-0,2 | 0,1-0,2 |

Коефіцієнт зчеплення шин з дорогою різко знижується при зносі протектора шин, розбалансуванні коліс, їх блокуванні та збільшенні швидкості руху. Зчеплення коліс з дорогою залежить від режиму роботи двигуна. Керуючи автомобілем в умовах, коли коефіцієнт зчеплення невеликий, водій повинен знизити швидкість.

Вплив поперечного нахилу дороги і бокового вітру на автомобіль

Значна кількість пригод, зв'язаних з втратою автомобілем стійкості скоюється при русі на ділянках доріг з поперечним нахилом дорожнього полотна. При цьому трапляються випадки, коли автомобіль втративши] стійкість, виїжджає на смугу зустрічного руху, або навіть за межі дорожнього полотна. Особливо небезпечні нахили дороги при русі на високих швидкостях, тому, що вони призводять до поперечного І проковзування, зсуву автомобіля з дороги або його перекидання. Попередиш почате проковзування не легко навіть водіям високої кваліфікації, а в деяких випадках просто технічно не можливо. Поперечне проковзування або перекидання автомобіля може бути спричинено також не тільки нахилом! опорної поверхні дороги, а й дією зовнішніх сил прикладених до бокової! поверхні автомобіля, наприклад, сильний порив вітру або поштовх.

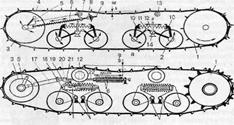

8) Гусеничні рушії бувають різних конструкцій Складаються з гусениці 4, ведучого колеса (зірочки) 1, напрямного колеса 3 з натяжним амортизаційним пристроєм, опорних котків 2 і підтримуючих роликів 13, встановлених на рамі трактора.

Схема роботи гусеничного рушія. При рухові трактора ведуча зірочка 1 (рис. 12.7) перемотує замкнутий гусеничний ланцюг. Його ланки безперервно укладаються перед опорними котками. Грунт, що знаходиться під опорною поверхнею гусениці, «опирається» зсуву ланками ланцюга. Цей опір у вигляді штовхаючого зусилля передається остову трактора, примушуючи його переміщуватись. Ланки, по яких уже пройшли опорні котки, безперервно піднімаються з поверхні грунту і спрямовуються до підтримуючих роликів.

Каретка складається із котків 2 і двох балансирів 10, з'єднаних шарніром 11. Зверху між балансирами затиснута розпірна пружина 12. Сила тяжіння С від остова трактора передається на котки каретки і через її балансири сприймається пружиною. При наїзді одного з котків на нерівність грунту тиск від котка через балансир також сприймається пружиною. Під дією таких поштовхів пружина постійно стискується і розтискується (як показано на рисунку).

Напрямне колесо встановлене на колінчастій осі 5, з'єднаній з механізмом натягування і амортизації. Гусеничний ланцюг натягують обертанням гайки 8, повертаючи колінчасту вісь вперед. Колесо 3, наштовхуючись на перешкоду, стискує пружину 6 і відходить назад. Удари по колесу амортизуються пружиною, пружність якої регулюють гайкою 7.

Підтримуючі ролики охороняють гусеничний ланцюг від значного провисання і поперечних коливань.

Гусениця— основна частина рушія. Вона являє собою замкнуту металеву стрічку, яка складається з окремих ланок, з'єднаних між собою за допомогою пальців 9

Питання 9)

Гусенична стрічка (гусениця) - замкнута суцільна стрічка або ланцюг з шарнірно-з'єднаних ланок (траків), застосовувана в гусеничного рушія. На внутрішній поверхні гусениці є западини або виступи, з якими взаємодіють ведучі колеса машини. Зовнішня поверхня гусениці забезпечена виступами (грунтозацепами), які забезпечують зчеплення з грунтом. Для збільшення зчеплення гусениці на грунтах з низькою несучою здатністю використовуються знімні шпори. Гусениці можуть бути металевими, резино-металевими і гумовими. Найбільшого поширення набули металеві гусениці з розбірними або нерозбірними ланками. Для підвищення зносостійкості і терміну служби гусениці їх ланки, а також з'єднувальні елементи (пальці, втулки) виготовляють зі спеціальної високомарганцовістой стали і піддають термічній обробці, а також використовують резино-металеві шарніри, шарніри з голчастим підшипником і ін

Питання 10)

Гусеничний рушій (рис.7.1) складається з двох замкнутих гусениць 1, направляючих 2 і ведучих коліс 4, опорних котків 3 і підтримуючих роликів 2, амортизуючих та натяжних пристроїв. Гусенична стрічка 1, замкнута по контуру, утворює гусеничний обвід.

Вітка обводу довжиною lp, що розташована між ведучим колесом та ґрунтом і навантажена дотичною силою тяги Т2, називається робочою або ведучою. Частина обводу між ведучим колесом та ґрунтом, не навантажена дотичною силою тяги, називається вільною віткою; ділянка довжиноюLr між крайніми опорними котками–опорною віткою.

Основним типом зачеплення гусениць з ведучими колесами є нормальне цівкове зачеплення, за якого крок tл ланок гусениці дорівнює кроку tк зубів ведучого колеса. Рухаючись без буксування і ковзання, гусеничний рушій за один оберт ведучих коліс, теоретичний радіус яких rк, проходить шлях

,

,

де Zka – число активно діючих зубів ведучого колеса (якщо кожен зуб послідовно входить в зачеплення з черговою ланкою гусеничного обводу, то число активно діючих зубів дорівнює загальному числу зубів ведучого колеса Zka=Zk, а якщо зачеплення діється через зуб то Zka=0,2·Zk).

На основі виразу (7.1)

.

.

Якщо відома частота nк обертання ведучих коліс гусеничного рушія, середня теоретична швидкість руху трактора дорівнює

.

.

У гусеничного трактора навіть у процесі рівномірного обертання ведучих коліс дійсна швидкість поступального руху періодично змінюється під час кожного переходу заднього опорного котка на наступну ланку гусениці. Інтенсивність періодичних коливань швидкості зростає з переходом на вищу передачу і за умови збільшення кроку ланок гусеничного обводу. Надалі під поступальною швидкістю руху гусеничного трактора будемо розуміти середню швидкість без врахування нерівномірності ходу.

Піддієювласноїсилитяжінняверхнявіткагусениціпровисає ,як ланцюг, і сила статичного натягу визначається з виразу:

,

,

де q – сила тяжіння одиниці довжини гусениці ;

a – довжина прольоту провисаючої вітки ;

h – стріла провисання.

Під час руху сила натягу То провисаючих віток гусениці дорівнює

де Vo – швидкість перемотування гусениці по обводу.

Перша складова виразу (7.5) враховує статичний натяг гусениці, а друга – інерційні сили.

Натяг Т1 – лобової вітки гусениці, що розташована між направляючим колесом і першим опорним котком, повинен бути таким, щоб колесо могло обертатися навколо осі О1. За умови рівномірного руху сила натягу визначається з рівняння суми моментів сил відносно осі О1.

T1rn – T0 rn–Mn= 0,

1 = Mn /rn– T0,

де rn – радіус направляючого колеса, момент опору обертанню якого Мп.

З рівняння суми моментів сил відносно осі О2 ведучого колеса визначається натяг Т2 робочої вітки гусениці

;

;

,

,

де Мвед – ведучий момент;

h дв – механічний ККД, що враховує втрати на дуговій вітці гусениці, яка контактує з ведучим колесом.

Під час усталеного руху Мвед/rk дорівнює коловій силі Р0на ведучому колесі і визначається за формулою

,

,

а дотична сила тяги Рк становить:

,

,

де Мr – приведений до осі ведучих коліс момент внутрішніх опорів гусеничного рушія .

Крім вказаних сил, на гусеничний рушій (рис.7.1) діють: Rп – результуюча нормальної Уп і повздовжньої Rfn реакцій ґрунту, що передаються лобовій вітці гусениці; У – рівнодійна нормальних реакцій ґрунту на опору вітки Lr.

Сила опору коченню Рf гусеничного трактора становить :

Коефіцієнт опору коченню f під час руху по горизонтальній ділянці

,

,

де fr і fп – коефіцієнти, що враховують внутрішні втрати в гусеничному рушії та зовнішні втрати на деформацію ґрунту;

G–сила тяжіння трактора.

Як зазначалось, до внутрішніх відносяться втрати на тертя в підшипниках опорних котків і підтримуючих роликів та направляючих коліс, перекочування опорних котків по бігових доріжках гусениць, тертя в шарнірах ланок гусениць і їх биття. Зовнішні втрати зумовлюються деформацією ґрунту під час кутових поворотів ланок опорної вітки і пресування ґрунту .

Коефіцієнт опору коченню f значно зростає на розпушених ґрунтах за рахунок збільшення коефіцієнтів fr і fп. Зростання викликане попаданням надмірної кількості абразивних частинок в шарніри гусениць, на їх бігові доріжки, та додатковою деформацією ґрунту.

ККД гусеничного рушія становить:

,

,

де  – ККД, що враховують відповідно втрати на перекочування трактора і буксування гусениць;

– ККД, що враховують відповідно втрати на перекочування трактора і буксування гусениць;

– ККД, які характеризують відповідно втрати на подолання внутрішніх опорів у гусеничному рушії і на пресування ґрунту.

– ККД, які характеризують відповідно втрати на подолання внутрішніх опорів у гусеничному рушії і на пресування ґрунту.

На мінеральних ґрунтах нормальної вологості до 60...70 % всіх втрат в гусеничному рушії становлять внутрішні втрати, тому в умовах експлуатації особливо важливо підтримувати необхідний натяг гусениць і дотримуватись правил технічного обслуговування; втрати на деформацію (пресування) ґрунту досягають 20..30 %, а на буксування гусениць – 2...4 %.

Питання 11)

З конструктивних параметрів ходової системи, що найбільше впливають на тягові якості рушія, є довжина опорної поверхні гусениць, число опорних котків і крок гусеничного ланцюга. Збільшення значень цих параметрів сприяє підвищенню ККД ходової системи завдяки зниженню опору коченню і буксування. Цим пояснюються конструктивні особливості болотохідних тракторів і збільшений крок гусениць на промислових тракторах. Збільшення ширини гусениці сприяє підвищенню тягових якостей тільки на слабких, легкодеформованих ґрунтах (болота, сніжна цілина, піски). На ґрунтах і ґрунтах середньої і високої щільності збільшення ширини гусениці ефекту не дає, оскільки призводить до зростання маси ходової системи, а отже, і до підвищення втрат на тертя, погіршує заглиблення ґрунтозачепів і збільшує буксування. У результаті ККД знижується.

За незмінної довжини опорної поверхні збільшення числа опорних котків сприяє зростанню ККД ходової системи на легкодеформованих ґрунтах. На щільних ґрунтах кращі показники має ходова система з меншим числом опорних котків більшого діаметра, що пояснюється зменшенням опору коченню і кращим заглибленням ґрунтозачепів під опорними котками.

Питання 12)

Величина опору перекочування гусениць залежить від: 1) опору коченню опорних катків по гусениці (з втратами на тертя в підшипниках ковзанок), 2) опору деформації грунту гусеницями, 3) тертя в шарнірах частини цінуй, дотичної з грунтом, і 4) опору руйнування грунту шпорами ланок гусениці.

Опір коченню опорних ковзанок по гусениці представляє опір деформації внутрішньої поверхні гусениці і зовнішньої поверхні ка псів. Чим твердіше ці поверхні, тим менше їх реформація і опір коченню ковзанок. Ковзанки з гумовими образами зменшують шум, але дають великі втрати на кочення, ніж катки з металевими ободами.

Тертя в підшипниках ковзанок залежить від загальних властивостей їх (конструкції, якості виготовлення і монтажу, мастила, навантаження та ін.)

Деформація (пресування) грунту гусеницями залежить від твердості грунту і розмірів ланок ланцюга і ковзанки. Із збільшенням м'якості грунту, а також зменшенням розмірів ланок ланцюга і діаметра ковзанок, зростає занурення ділянок ланцюга під катками в грунт і відповідно збільшується опір руху.

Головне вплив на величину пресування грунту чинить група передніх ковзанок, які першими насуваються на грунт; середні і задні катки працюють на спресованої поверхні. Отже, передні катки та їх підшипники мають велику величину зносу. У процесі пресування грунту з'являється відносне поворачивание ланок при зануренні їх у грунт; це поворачивание супроводжується тертям в шарнірах, залежних, головним чином, від стану дотичних поверхонь (чим більше бруду, тим більше втрати і знос).

Для поліпшення зчеплення гусениці з грунтом ланки ланцюга забезпечуються зовнішніми виступами (шпорами), заглиблюється в грунт і забезпечують зачеплення ланцюга з грунтом.

Рух ланки ланцюга викликає не тільки занурення шпори в грунт, але також часткове руйнування грунту (зрушення і зріз). Це порушення залежить від твердості грунту, розміру шпори і ланки. Чим довше шпора і ланка, тим значніше руйнування.

Головним елементом з числа складових опір перекочування є опір деформації грунту; інші складові - другорядні і незначні.

Опір перекочування гусеничного трактора оцінюється в цілому для всієї машини коефіцієнтом опору перекочування, які представляють ставлення сили опору перекочування до повного вазі трактора. Загальні розрахункові формули сили і потужності опору однакові як для колісного, так і для гусеничного трактора.

Питання 13)

Складові опору кочення- ведений та ведучий режим

Дотична реакція дороги (грунту) на ведене колесо при рівномірному русі його кочення і відсутності припускається) інших опорів, рівна штовхаючій силі, направлена протилежно руху колеса і є силою опору. Відношення а/r є коефіцієнтом опору кочення fоефіцієнт опору кочення рівний відношенню штовхаючої сили до нормальної реакції грунту. При коченні колеса без ковзання величина коефіцієнта fзумовлена зміщенням на величину а нормальної реакції У від вертикального діаметра колеса. Добуток У·f є силою опору кочення у горизонтальній площині. Коефіцієнт зчеплення φ визначається відношенням сили, яка визиває рівномірне ковзання колеса, до нормальноїреакції дороги. У залежності від напрямку ковзання колеса коефіцієнт зчеплення можебутповздовжніφх та поперечним φу. Коефіцієнт зчеплення та сила зчеплення залежать від поверхні грунту та будови рушіїв.

Питання 15)

Гусеничні транспортні засоби під час руху по слабонесучих грунтах (наприклад пухкому снігу) провалюються в ґрунт на глибину, що перевищує дорожній просвіт. Як наслідок, з’являється “бульдозерний ефект” не тільки для

гусениць, а й для частини днища кузова, створюючи при цьому додатковий опір пересуванню. Значне перевищення опору призводить до буксування рушія і повної зупинки транспортного засобу. Отже, прохідність гусеничних транспортних засобів по глибокому снігу визначається перш за все дорожнім просвітом і глибиною колії. Чим менша глибина колії, трангспортних засобів і більший дорожній просвіт гусеничної машини, тим вища її прохідність.

Глибина колії зменшується у разі: ♦ зниження найбільших і середніх значень тиску, що діє в плямі контакту, ♦ збільшення несучої здатності опорної площі плями контакту; ♦ скорочення періоду часу взаємодії ходових частин з ґрунтом і зменшення товщини шару, що стискається [7].

Зменшення товщини стиснутого шару ґрунту і збільшення несучої здатності опорної площі плями контакту пов’язані зі зміною властивостей самого ґрунту. Скорочення часу взаємодії гусениці з ґрунтом відбувається з підвищенням швидкості трактора, а це вимагає збільшення питомої потужності силових агрегатів, до збільшення маси і ускладнення конструкції гусеничної машини. Тому найлегше здійсненним і поширеним способом зменшення глибини колії є зниження максимальних і середніх значень тиску, що діє в плямі контакту. Це досягається збільшенням площі опорної поверхні, тобто за рахунок збільшення геометричних параметрів рушія, шляхом застосування розширених ланок і подовжених гусениць, безшарнірних гумово-металевих гусениць, пневмогусениць різної конструкції. Проте у цього способу є істотний недолік: зі збільшенням площі опори зменшується зчеплення елементів рушія (траками гусениці) з ґрунтом і, як наслідок, з’являється тенденція до пробуксовування. Сила тяги гусеничної машини є “рівнодіючою реакцій ґрунту на зрушення траками гусениці” [7]. Збільшення розмірів площі опори спричиняє розподіл маси гусеничної машини по більшій поверхні ґрунту, що мають менший опір зрушенню. Допустиме горизонтальне навантаження зростає із збільшенням щільності [8], а в разі збільшення щільності снігу в середньому в 4,3 раза допустиме горизонтальне навантаження на сніг зростає у 24 рази. Тому ущільнення снігу під опорною поверхнею рушія позитивно впливає на збільшення зчеплення