Таблица 7 CTE в направлениях x и y по данным измерений TMA, программы моделирования микромеханики и данных для изготовленного образца без рисунка

Таблица в натуральную величину

Согласно таблице 7, новая модель материала отличается на 0,8 ppm/K в направлении x и на 1,8 ppm /K в направлении y по сравнению с результатами TMA для расчетной толщины. Когда измеренная толщина используется в качестве входных данных для моделиста микромеханики, отклонение еще больше уменьшается. Оба показывают значительное повышение точности по сравнению со значениями таблицы данных, которые более чем в 1,7 раза ниже результатов TMA. Это демонстрирует необходимость использования модели многослойной платы, зависящей от фракции волокна.

Проверка модуля Юнга на макроскопическом уровне

Используя образцы с медным рисунком, экспериментально определяется модуль Юнга на макроскопическом многослойном уровне. Испытание на растяжение проводилось в соответствии с NEN-EN 658-1 [26], который определяет условия для определения свойств на растяжение композитных материалов с керамической матрицей с непрерывным армированием волокнами при температуре окружающей среды. В таблице 8 приведены измеренные значения для различных типов рисунка и направлений испытаний на растяжение.

Таблица 8 Измерения модуля Юнга изготовленных образцов с медным рисунком

Таблица в натуральную величину

Как и следовало ожидать, образцы с наибольшим содержанием меди имеют самый высокий модуль Юнга. Кроме того, модуль Юнга для X-, Y- и расширенных типов рисунков находится между полным и без медного рисунка. Общее наблюдение состоит в том, что измерения в направлении y в среднем примерно на 0,84 ГПа выше, чем в направлении x. Поскольку нанесение рисунка на образцы с полным рисунком и без рисунка не влияет на направление, отклонение между обоими направлениями может быть связано с усилением фасона стеклоткани 2114, которая более жесткая внаправление y из-за большего количества стеклянных волокон в направлении y. Средняя разница в модуле Юнга между направлениями x и y для этих двух типов рисунков составляет 0,86 ГПа. Разработчик микромеханического моделирования предсказывает увеличение модуля Юнга в направлении y на 0,60 ГПа, что близко к среднему измеренному значению.

С помощью программы моделирования micro-mechanics можно определить модуль Юнга для каждого составляющего слоя образца без рисунка. Следующее уравнение. (2), модуль Юнга многослойного образца может быть определен. Для направлений x и y вычисляется модуль Юнга 13,5 и 14,2 ГПа соответственно, что по сравнению с таблицей 8 является небольшим занижением прогноза. Эта недооценка приведет к переоценке слоев с медным рисунком, как будет обсуждаться в разделе. 6. Использование значений таблицы (см. Рис. 10) модуль Юнга в x- инаправления y равны 29 и 25 ГПа соответственно, что более чем в 1,5 раза выше измеренных значений. Опять же, показывая необходимость использования модели многослойной платы, зависящей от фракции волокон.

Из таблицы 8 также можно сделать вывод, что тип медного рисунка оказывает минимальное влияние на модуль Юнга на макроскопическом уровне. Модуль Юнга на этом уровне определяется стекловолоконной тканью.

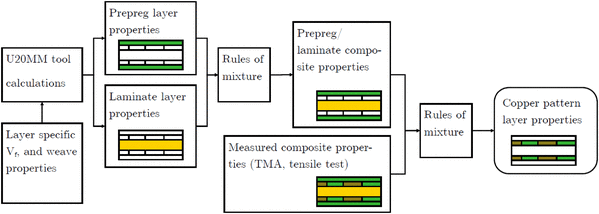

Определение влияния медного рисунка

Учитывая, что можно точно определить свойства слоя каждого слоя, не содержащего медь, в соответствии с разделом 5, можно определить свойства слоя слоев с медным рисунком. На рис. 11 схематично показано, как это достигается. С помощью micro-mechanics modeler рассчитываются свойства слоев препрега и ламината. Он использует объемную долю специфических волокон препрега и ламината и свойства их переплетений. Применяя правила смешивания (уравнения 1–4), свойства на уровне слоя объединяются для получения свойств на композитном уровне без влияния какого-либо медного рисунка. Сравнивая свойства на уровне композита с фактически изготовленным композитом с нанесением рисунка из меди и снова применяя правила смешивания, можно определить влияние рисунка из меди.

Рис. 11

Scheme of the method to determine copper-patterned layer properties

Full size image

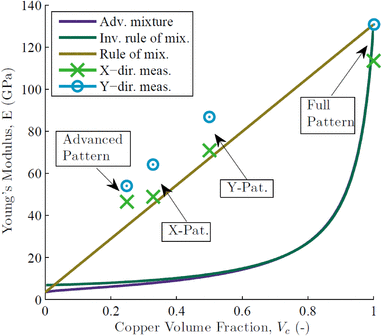

Следуя этой схеме, на рис. 12 показан выведенный модуль Юнга для каждого типа меди с нанесением рисунка в направлениях x и y, обозначенных X (зеленым) и O (синим) соответственно. На рисунке показано, что существует линейная корреляция между объемной долей меди, Vc и модулем Юнга. Обратные и расширенные правила смешивания, уравнения 3 и 4, соответственно, не являются репрезентативными для определения свойств слоя с медным рисунком. Параллельное правило смешивания (уравнение. 1) однако хорошо коррелирует с измеренными значениями. Это можно объяснить тем фактом, что обратное и расширенное правила смешивания предполагают условия изонапряжения, чего нельзя сказать о параллельном правиле смешивания, основанном на условиях изонапряжения. Подобно тому, что предполагается в CLT, силы адгезии отвержденной смолы в изготовленной многослойной плите не позволяют составляющим слоям сдвигаться, что приводит к изотермическим условиям.

Рис. 12

Выведен модуль Юнга для каждого типа медного рисунка в обоих направлениях x и y. Также показаны результаты выполнения трех правил смешивания

Изображение в натуральную величину

Результаты для полноразмерного медного рисунка показывают модуль Юнга около 120 ГПа, что согласуется с литературными значениями (100-135 ГПа) для толстой меди [27]. Для X-, Y- и продвинутых типов рисунков модуль Юнга выше, чем предсказано правилом смешивания. Это превышение связано с тем, что разработчик микромеханического моделирования недооценивает модуль Юнга составляющих слоев, как обсуждалось в разделе 5.3.

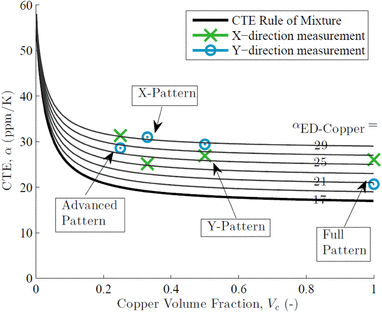

Основываясь на условиях изотермии, CTE структуры меди может быть определена как функция объемной доли меди в соответствии с уравнением. 2. На рисунке 13 представлены вычисленные значения CTE слоев с медным рисунком. Черные линии указывают CTE слоя, вычисленный с использованием различных значений CTE (а именно 17-29 ppm / K) для ED-меди, поскольку точное значение CTE неизвестно из-за различий в процессе нанесения покрытия и того факта, что слой, покрытый ED-медью, относительно тонкий [28, 29]. Как показано на рисунке, измеренные значения CTE для всех типов медного рисунка лежат в пределах расчетного диапазона. Кроме того, за прогнозируемым трендом по правилу смешения следуют результаты измерений. В случае полностью медного рисунка CTE ниже, чем у других типов рисунка, что соответствует тому факту, что CTE меди ниже, чем у смолы.

Рис. 13

CTE слоев с рисунком из меди в зависимости от объемной доли меди. Также показан вычисленный CTE для различных CTE из ЭД меди

Изображение в натуральную величину

Выводы

Был представлен метод определения свойств термоупругого материала для отвержденного препрега и ламината с медным рисунком и без него. С помощью микромеханического модельера определяются свойства составляющих слоев, не содержащих меди. Путем объединения этих свойств слоев и сравнения их с изготовленными многослойными платами, которые включают медный рисунок, можно определить свойства медного рисунка, см. Рис. 11. Представленная модель значительно повышает точность определения влияния составляющих слоев на многослойную плату по сравнению с использованием общих характеристик материалов.

В соответствии с представленной моделью модуль Юнга и CTE различных типов медного рисунка были определены экспериментально. Свойства слоя с рисунком из меди, модуль Юнга и CTE были определены для слоев с непрерывными медными дорожками как в продольном, так и в параллельном направлениях, а также для усовершенствованного медного рисунка. Результаты показывают, что пустоты между медными узорами заполняются потоком смолы; однако необходимо также учитывать расширение отверждаемого препрега в направлении z на 7-9%.

Это исследование показало, что свойства термоупругого материала отвержденных слоев препрега и ламината зависят от свойств материала составляющих, типа армирующего переплетения стекловолокна и, что наиболее важно, объемной доли волокна. В зависимости от этих свойств модуль Юнга и CTE варьируются от 11 до 31 ГПа и от 10 до 28 частей на миллион/К соответственно. Значения спецификации не учитывают объемную долю волокна и, следовательно, предсказывают, что модуль Юнга в 1,5 раза выше, а CTE в 1,7 раза ниже.

Эксперименты показали, что составляющие и структура всей плиты вносят свой вклад в макроскопические многослойные свойства. Эксперименты, в которых направление измерения меняется, показывают, что армирование стекловолокном является доминирующим фактором в определении макроскопических свойств многослойных плат. Эксперименты также показали, что изготовленная многослойная плита соответствует условиям изодеформации. Следовательно, свойства материала линейно зависят от объемной доли меди и подчиняются правилу смесей (уравнение 1) независимо от типа рисунка.

В целом, это дает поставщикам материалов для печатных плат более точный метод определения свойств многослойных материалов. Более того, поскольку свойства материала сильно варьируются в зависимости от объемной доли волокна и объемной доли меди, этот метод дает возможность прогнозировать и моделировать конструкции печатных плат с учетом изгиба и скручивания, надежности, асимметрии и многих других аспектов.