Таблица 4 Краткое изложение результатов TMA для каждого типа рисунка

Full size table

CTE ниже температуры стеклования ведет себя ожидаемо и стабильно с относительно низким стандартным отклонением между измерениями. Значения CTE выше температуры стеклования ведут себя неожиданно, поскольку они опускаются ниже самого низкого значения CTE из составляющих композита (см. Таблицу 2). Более низкие значения CTE можно объяснить внутренним смещением или скольжением обоих ламинатов или отдельных стеклянных волокон внутри эпоксидной смолы. В этой статье CTE> Tg не используется для характеристики материалов, составляющих печатную плату, но может служить ориентиром для будущей работы. Для практических применений, в которых большинство температур последующей обработки ниже температуры стеклования, используется только CTE < Tg. Здесь предполагается, что эффекты гелеобразования и остекловывания, которые происходят во время процесса отверждения [25], улавливаются в пределах этого значения CTE.

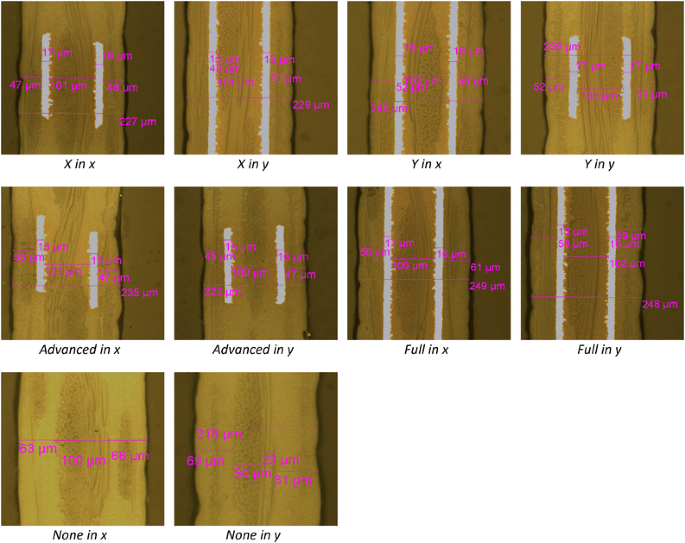

На рисунке 9 показаны микроразрезы в направлениях x и y для всех медных рисунков. Медь изображена белым цветом, смола С-ступени окрашена в светло-желтый цвет, а внешние контуры темные. Видна стеклопластиковая арматура и ее волнистость. Кроме того, можно наблюдать разницу в толщине между более толстой тканью из стекловолокна 2114 в середине и более тонкой тканью 0106, окружающей медный рисунок. Медные узоры для усовершенствованных узоров были рассчитаны на размер 200 мкм с промежутками между ними в 200 мкм. Окончательные внутренние размеры платы после ламинирования были определены по этим микросрезам. Сводная информация об измеренных толщинах представлена в таблице 5.

Рис. 9

Микроразрезы в направлениях x и y для всех медных рисунков и измерение соответствующей толщины

Изображение в натуральную величину

Таблица 5 Средние измерения толщины после ламинирования микросекций с медным рисунком; слои препрега и меди представляют собой среднее значение верхнего и нижнего слоев соответственно

Таблица в натуральную величину

В таблице 5 показана средняя толщина верхнего и нижнего слоев препрега, обоих слоев с медным рисунком и ламината в середине.Средняя толщина была определена путем измерения каждого образца в трех местах вдоль поперечного сечения. Ламинат в середине не подвержен влиянию процесса ламинирования и остается одинаковой толщины независимо от типа рисунка. Поскольку средний ламинат уже отвержден, такое поведение ожидается. Слой электронной меди становится немного тоньше, и этот эффект также не зависит от типа рисунка. Наконец, выравнивание слоев препрега вносит наиболее значительный вклад в общую укладку. Это можно объяснить потоком смолы между медными узорами, где это возможно. Кроме того, наблюдался некоторый отток смолы по краям доски.

Во время ламинирования пространство между медными рисунками заполняется смолой из слоя препрега. В случае полного медного рисунка смола препрега не может протекать между какой-либо медью. Аналогично, для типа без рисунка, поскольку ламинат уже отвержден, не ожидается попадания смолы в этот слой. Как указано в таблице 5, среднее увеличение толщины слоя препрега для этих двух типов рисунка составляет около 5 мкм, что составляет 9%. Это увеличение толщины является обычным для препреговых материалов, в которых расширение в направлении z обычно составляет около 7% [22].

Для типов X-, Y- и Advanced-pattern, как показано на рис. 5, смоделированная доля меди в этом слое составляет 0,33, 0,5 и 0,25 соответственно. Ожидаемое уменьшение толщины слоев препрега с этим типом рисунка можно определить, предполагая полное заполнение открытых пространств в медном рисунке. Для вычисления результирующей толщины слоя препрега учитывается уменьшение толщины из-за этого потока смолы, а также измеренное расширение в направлении z на 9%. Расчетное уменьшение толщины для каждого типа рисунка приведено в таблице 6. Оцененные значения относительно хорошо соответствуют измеренным средним значениям, перечисленным в последнем столбце и повторяющимся из таблицы 5. Систематическая недооценка может быть отнесена к слою меди, который вытравлен в среднем на 2,0 мкм (см. Таблицу 5) из-за процесса предварительной обработки ламинирования и незначительного вытекания смолы по краям тестовой платы.