Таблица 2. Свойства материалов из стекловолокна, эпоксидной смолы и объемной меди.

| Свойство материала | Единицы измерения | Волокно E-glass | Эпоксидная смола | Количество меди | |

| Модуль Юнга | |||||

| Коэффициент теплового расширения | |||||

| Коэффициент Пуассона | |||||

| Плотность | |||||

Моделирование ортотропных материалов

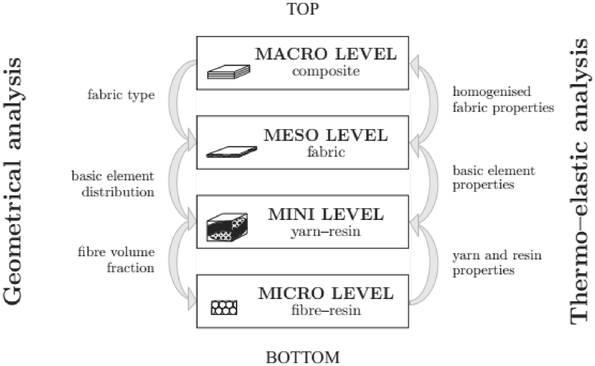

Анализ композитных материалов может быть выполнен, следуя CLT, на нескольких уровнях сложности, от уровня микромеханики до уровня макромеханики, как показано на рис. 3, с мини- и мезоуровнями между ними [8]. На уровне микромеханики материал моделируется как материал, армированный непрерывной стекловолоконной тканью простого переплетения, которая эластично нагружена в направлении волокон. Модель учитывает изотермию, подразумевая, что деформация как смолы, так и волокон одинакова. Для таких слоев можно определить свойства термоупругого материала. С другой стороны, на уровне макромеханики изучается поведение всего композита. Предполагается, что материал однороден, и влияние составляющих материалов определяется только как усредненные кажущиеся макроскопические свойства композита [18]. Это означает, что слои рассматриваются как однородные слои, а их свойства определяются моделью на уровне микромеханики. На протяжении всего этого исследования обе модели используются взаимозаменяемо. Микромеханические модели используются для определения термоупругих свойств отдельных слоев, таких как медные дорожечные и плоские слои, а также слои, армированные стекловолокном. Макроскопические модели используются для прогнозирования деформации печатной платы, состоящей из различных слоев, путем применения CLT.

Рис.3 Различные уровни сложности механических моделей материалов

2.1 Микромеханика композитов

Переплетения не имеют однородного распределения волокон. Волокна концентрируются в нитях, и они волнистые в переплетении. Это означает, что теорию слоистых пластиков нельзя применять непосредственно для определения термоупругих свойств композитов, изготовленных из композитных материалов, армированных тканью.

С помощью моделирования микромеханики, утилиты для вычисления термоупругих свойств тканых композитных материалов, механика мезоуровня может быть предсказана. Разработчик моделей расширяет теорию слоистых пластиков для учета неоднородного распределения волокон в переплетении и волнистости нитей. Для прогнозирования термоупругих свойств композита, армированного тканью, используется так называемый метод "сверху вниз-снизу вверх", как показано стрелками на рис. 3. Этот метод состоит из двух частей: (1) геометрическое разделение композита, геометрический анализ и (2) последующее восстановление переплетения с учетом его термоупругих свойств, термоупругий анализ. В этом исследовании инструмент моделирования микромеханики U20MM используется для определения термоупругих свойств как препрегов, так и ламинатов.

2.2 Слои с медным рисунком

Медные слои имеют характеристики, которые определяются конструкцией электрической цепи. Во время процесса отверждения смола протекает между медными элементами внутри печатной платы и остается там. Сочетание анизотропных свойств меди и промежуточной смолы препрега создает слой с анизотропными свойствами материала на макроскопическом уровне слоя.

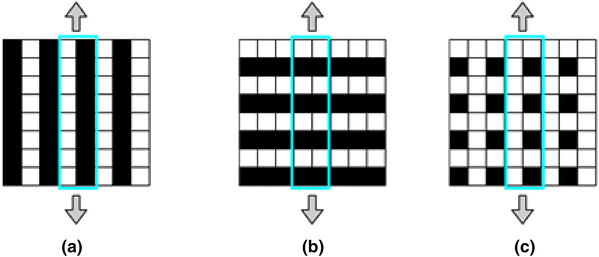

На практике большинство слоев с медным рисунком являются анизотропными. Однако для определения свойств слоев различных типов медных рисунков доступны три общих метода моделирования, которые основаны на науке о композитных материалах. Они основаны на эквивалентной жесткости, определяемой правилами смешивания, и включают геометрическую информацию о структуре меди и процентном содержании меди. Первый метод моделирования учитывает параллельную жесткость комбинации двух материалов, как показано на рисунке 4(а), и определяется:

Ep=E1V1+E2V2⇒Ep=E1V1+(1−V1)

, где Ep - модуль Юнга композита в продольном параллельном направлении, V объемная доля материала с индексами 1 и 2, относящимися к материалам 1 (черный) и 2 (белый) соответственно. Естественно, сумма обеих объемных долей должна равняться единице. Уравнение 1 основано на предположении об изодеформации. Линейный CTE в продольном направлении комбинации двух материалов может быть рассчитан с помощью:

αp=α1E1V1+α2E2V2/(E1V1+E2V2)

где αp - линейный CTE композита, в котором материалы 1 и 2 расположены параллельно. Аналогично уравнению. 1, это предполагает условия изотермии.

Рис.4 Три рассмотренных типа медного рисунка. параллельный рисунок а(изо-деформация). последовательный рисунок b (изонапряжение), c усовершенствованным рисунком

Последовательная жесткость комбинации двух материалов, как видно из рисунка на рис. 4(b), определяется:

Es=E1E2(1−V1)E1+E2V1Es=E1E2(1−V1)E1+E2V1

где Es - модуль Юнга композита с последовательным рисунком. Уравнение 3 основано на предположении об изонапряжении. Наконец, для усовершенствованного рисунка материала, как показано на рис. 4(c), используется комбинация параллельных и последовательных жесткостей:

Ea=(1−V1−−√)E2+V1−−√E1E2V1E2+V1−−√(1−V1−−√)E1

где Еa - модуль Юнга усовершенствованного рисунка для материалов 1 и 2.

Определение микромеханических свойств материала

Подход

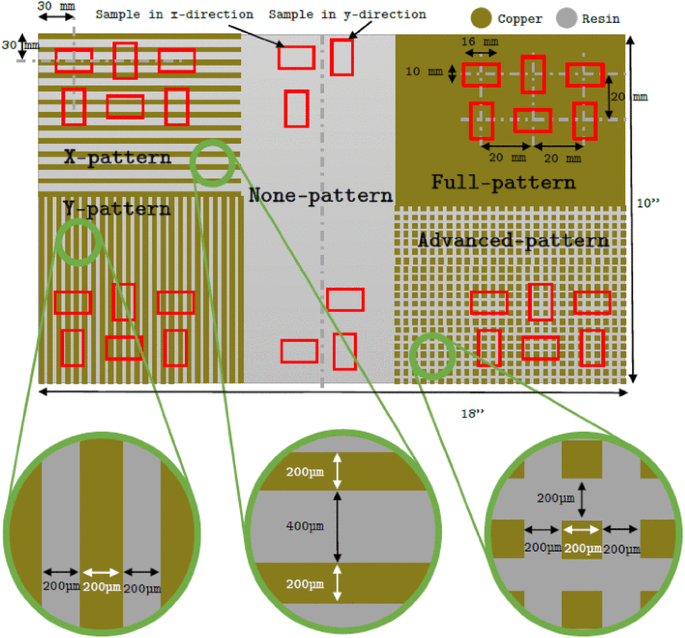

Для определения свойств материала слоев с медным рисунком была изготовлена специально разработанная испытательная доска с различными типами медных рисунков. Для каждого образца определяются свойства материала на микромеханическом уровне. На рисунке 5 показаны расположение и геометрия слоя платы с медным рисунком. Доска разделена на пять отдельных областей, которые являются взаимно независимыми. Три области покрыты медными узорами, одна область имеет полный слой меди, а одна область свободна от меди. Форма узоров мотивирована рис. 4 и уравнениями 1-4. X-образный рисунок иМедные узоры с Y-образным рисунком состоят из непрерывных медных дорожек в соответствующих направлениях. Медь с рисунком X имеет медные дорожки толщиной 200 мкм, разделенные слоем смолы толщиной 400 мкм. Медь с Y-образным рисунком имеет медные дорожки диаметром 200 мкм, разделенные слоем смолы толщиной 200 мкм. Усовершенствованный рисунок состоит из медных квадратов размером 200 мкм, расположенных на сетке размером 400 на 400 мкм. Область без меди обозначается символом None-Pattern, а область с полной медью помечается символом Full-Pattern.

Рис. 5

Специально разработанная испытательная плата для экспериментов с медным рисунком, включая ее размеры. Указаны X-, Y-, усовершенствованные, без меди и полностью медные шаблоны. Кроме того, образцы, используемые для TMA, микроскопирования и испытаний на растяжение в обоих направлениях x и y, обозначены красными прямоугольниками. Пожалуйста, обратитесь к онлайн-версии для цветового представления рисунка

Изображение в натуральную величину

Образцы с этой доски были вырезаны в соответствии с красными прямоугольниками, указанными на фиг. 5 и отношение CTE к температуре определяли с помощью TMA. Из идентично изготовленных досок вырезали аналогичные образцы и использовали их для изготовления микросрезов и образцов для испытаний на растяжение. Микросрезы использовались для визуального контроля, в то время как образцы для испытаний на растяжение использовались для определения модуля Юнга каждого типа медного рисунка.

Изготовление испытательной доски

Медные узоры были изготовлены путем травления с обеих сторон, для обеспечения стабильности размеров, электроосажденного (ED) медного ламината Nelco (N4000-6FC [21]). Две одинаковые доски были изготовлены одновременно бок о бок в горячем прессе. Толщина слоя плиты при наращивании и в соответствии с проектом приведена в таблице 3. Ламинат Nelco посередине выполнен в стиле стеклоткани 2114. Два препрега (Hitachi GEA-679F (J) [22]) со стекловолоконным покрытием 0106 прижимаются с обеих сторон ламината, чтобы обеспечить надлежащий поток эпоксидной смолы и отверждение между медными узорами. После отверждения получается многослойная плата одинаковой толщины, хотя медные узоры локально различаются. Помимо защиты, отверждение эпоксидной смолы между медными рисунками на внешних сторонах имеет важное значение для передачи напряжений в плоскости по всему слою, а не только по среднему слоистому слою в данном случае. Наличие эпоксидной смолы между медными элементами также является минимальным условием для определения свойств сплошного слоя с использованием уравнений 1-4.

Таблица 3 Построение тестовой платы с различными рисунками из ED-меди

Таблица в натуральную величину

Вышеупомянутый инструмент моделирования U20MM способен прогнозировать термоупругие свойства материала слоев ламината и препрега. Образцы областей, не содержащих меди, являются частью изготовленной испытательной платы для проверки модели micro-mechanics. Образцы полных участков меди были добавлены для дополнительного сравнения и для определения жесткости и CTE ЭД-меди, поскольку это может отличаться от свойств объемной меди.

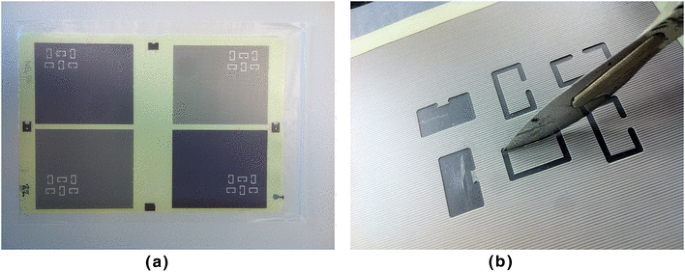

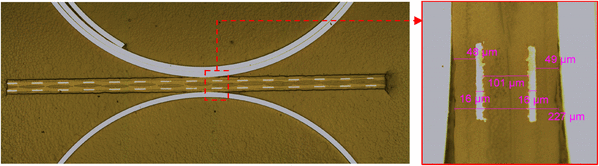

На рисунке 6 показана изготовленная испытательная плата, включающая крупный план образцов X-образной формы. Из каждой области с рисунком было получено шесть образцов ТМА, а именно три в направлении x и три в направлении y. Образцы ТМА измельчали и, наконец, высвобождали одним разрезом скальпелем, как показано на рис. 6(б). Для проверки согласованности результатов проводится несколько измерений в одном и том же направлении. Направления x и y измеряются отдельно для определения влияния стекловолоконной ткани в обоих направлениях (т.е. в направлении основы и заполнения) на ламинат и препрег.

Рис. 6

Фотографии платы с вырезанными образцами. четыре образца с медным рисунком и без меди в середине. б Крупный план образцов с Х-образным рисунком

Изображение в натуральную величину

Из каждой области с рисунком было взято два образца для измерения модуля Юнга: один в направлении x и один в направлении y. Было выполнено одно измерение на образец. Образцы, использованные для этих измерений, были взяты с платы, которая была спрессована на правой стороне горячего пресса. Образцы, взятые с платы с левой стороны горячего пресса, использовались для изготовления микросрезов.

Вырезанные образцы каждого типа рисунка из ЭД-меди в направлениях x и y второй платы были отлиты в полимер и отполированы для демонстрации внутренней микроструктуры поперечного сечения. На фиг.7 показан один из полученных микросрезов усовершенствованного медного рисунка в направлении y, включая крупный план, по которому были определены толщины слоев. Полученные образцы демонстрируют внутреннюю структуру ламината, медных слоев и препрегов. Состав и толщину составляющих слоев исследовали и измеряли с помощью микроскопа и камеры в соответствии с IPC-TM-650 [23].

Рис. 7

Фотография образца микроразреза (два белых круга - это зажимы) усовершенствованного медного образца в направлении y и соответствующее измерение толщины

Изображение в натуральную величину

Экспериментальные результаты

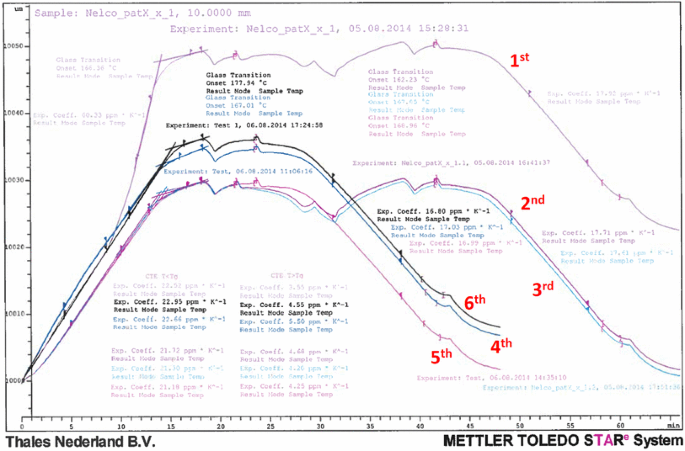

Экспериментальные результаты ТМА, микроразрезов и испытаний на растяжение были использованы для определения термоупругих свойств материала для слоев меди с рисунком. На рисунке 8 показан результат шести измерений TMA для типа X-шаблона в направлении x. Во время TMA CTE определяется в зависимости от температуры. На рисунке показана деформация образца из-за нагрева в соответствии с заданным пользователем температурно–временным профилем. Из профиля отклика можно определить температуру стеклования, Tg , и CTE до и после стеклования. Кроме того, можно определить CTE во время охлаждения образца.

Рис. 8

Шесть результатов термомеханического анализа (TMA) образца с рентгеновской структурой, измеренного в направлении x

Изображение в натуральную величину

Порядок последовательных измерений обозначен красным цветом. Первое измерение образца всегда показывает появление волнистости в поведении расширения вблизи tg, что может быть объяснено высвобождением напряжений, которые вмерзают во время обработки. Когда образец охлаждают и повторно тестируют (второе измерение), при tg наблюдается простое изменение скорости расширения , указывающее на отсутствие в образце термических напряжений и других эффектов, связанных с термической историей. Это было подтверждено третьим измерением, и снова после повторного уплотнения и измерения на второй день (измерения 4-6). Обратите внимание, что на фиг. 8 в измерениях 1-3 также использовались два цикла нагрева для сбора большего количества данных, тогда как для измерений 4-6 использовался только один цикл нагрева.

Волнистость во время каждого первого измерения образца приводит к изменению CTE; следовательно, CTE не может быть точно определен во время первого измерения. Кроме того, следует учитывать не полностью отвержденный материал, поглощение влаги и эффекты повторного выравнивания материала [24]. Следовательно, первый результат измерения TMA не используется в данном исследовании. Сводка измерений TMA приведена в таблице 4. В каждой строке перечислены средние результаты по выборкам этого конкретного типа шаблона. Общие результаты показывают, что среднее значение Tg составляет 162.18 °C, что согласуется с литературными данными для плат из эпоксидной смолы (см. Раздел 2.1).