Способ определения свойств термоупругого материала составляющих и слоев с медным рисунком многослойных печатных плат

J. F. J. Veldhuijzen van Zanten, Г. А. Шуеринк, А. Х. Дж. Таллеманс, R. Legtenberg & Вессел У. Витс

Аннотация

В связи с продолжающейся миниатюризацией и интеграцией компонентов в электронной промышленности существует необходимость в асимметричной компоновке печатных плат, особенно в случае сложных плат, на которых размещены как аналоговые, так и цифровые схемы. В этой статье основное внимание уделяется вкладу составляющих слоев, составляющих печатную плату, в макроскопические многослойные свойства платы с точки зрения жесткости и коэффициента теплового расширения. Были определены свойства термоупругого материала для составных частей, таких как отвержденный препрег и слоистые слои. Используя классическую теорию слоистых материалов, свойства отдельных слоев собираются на макроскопическом уровне и сравниваются с изготовленными многослойными плитами. Следуя этому подходу, можно определить вклад различных свойств меди в составные слои. Эксперименты показывают, что свойства отвержденного препрега с учетом расширения в направлении оси Z, и слои ламината зависят от типа армирования стекловолокном и объемной доли волокна. В зависимости от этих свойств модуль Юнга и коэффициент теплового расширения варьируются от 11 до 31 ГПа и от 10 до 28 частей на миллион/К соответственно. Значения таблицы данных значительно отличаются от этих результатов, поскольку они не учитывают объемную долю волокна. Чередуя направления измерений, эксперименты также показали, что армирование стекловолокном играет доминирующую роль в определении макроскопических свойств многослойных плат. Многослойная плита соответствует условиям изотермии. Таким образом, свойства материала линейно зависят от объемной доли меди и соответствуют правилу смешивания независимо от типа медного рисунка. В целом, представленные модель и метод определения свойств материала повышают точность прогнозирования поведения многослойных плат и дают возможность проектировать и прогнозировать изгиб и скручивание печатных плат с асимметричными укладками.

Введение

Для удовлетворения будущих потребностей в радиочастотном (RF) и смешанном сигнале (т.е. аналоговом и цифровом) печатные платы , плотность электронных компонентов и количество встроенных функций в печатной плате должны увеличиться. Из-за электрической сложности (сочетание компонентов, радиочастотная и цифровая стороны) и вытекающих из этого конструктивных ограничений может потребоваться отклонение от традиционной симметричной компоновки платы. Чтобы получить лучшие характеристики электрической цепи, более выгодные диэлектрические свойства могут быть достигнуты за счет асимметричной компоновки. Следовательно, переход к асимметричным платам может быть предпочтительным для создания более производительных печатных плат. Однако асимметричная плата часто является одной из основных первопричин деформации печатной платы в режимах изгиба и скручивания из-за несбалансированности жесткости платы и ситуации с нагрузкой относительно центральной линии платы. Ситуация с нагрузкой является результатом различий в коэффициенте теплового расширения и модуле Юнга между отдельными слоями, из которых состоит плита. Другими первопричинами, способными вызывать ситуации с несбалансированной нагрузкой, являются явления, вызванные технологическими процессами, такие как, например, этапы прессования и склеивания.

Более ранняя работа по этой теме была представлена Шуеринком и др. в 2013 году. Они представили аналитический метод для прогнозирования деформации печатной платы, вызванной этапами ее производственного процесса. Этот метод, основанный на классической теории слоистых пластиков, отслеживает внутренние напряжения и включает результаты последующих этапов производства, таких как склеивание, циклы многослойного прессования и процессы формирования рисунка, определяя эквивалентную термическую историю. Однако для этой модели крайне важно иметь точные свойства материалов, входящих в состав печатных плат. Поэтому основное внимание в данном исследовании уделяется определению свойств термоупругого материала композитных слоев в плоскости. Более конкретно, коэффицент теплового расширения и модуль Юнга определяются для слоистых материалов, отвержденных препрегов и слоев с медным рисунком (т.е. медных элементов, между которыми протекает препрег в процессе склеивания).Литературные данные о свойствах материалов изготовленных составляющих слоев в печатной плате, представляющих собой комбинацию вытравленных медных элементов, заполненных эпоксидной смолой, скудны или отсутствуют. Трудно определить свойства материала конкретных слоев, поскольку они всегда сопровождаются одним или несколькими окружающими слоями. Наряду с окружающими слоями также было показано, что коэффицент теплового расширения слоя и модуль Юнга в значительной степени зависят от процентного содержания примесей меди в этом конкретном слое. В этом исследовании для определения свойств составляющих слоев печатных плат используется подход обратного проектирования. Во-первых, свойства материала полной многослойной печатной платы характеризуются с помощью термомеханического анализа и испытаний на растяжение. Во-вторых, свойства материала отдельных армированных стекловолокном композитных слоев определяются с использованием теории слоистых пластиков; в частности, используется программный инструмент моделирования композитов U20MM . В-третьих, индивидуальный вклад каждого слоя определяется в соответствии с правилами смесей для моделирования свойств готового материала для составляющих слоев с медным рисунком. Полученные свойства материала служат в качестве входных данных для прогнозирования изгиба и скручивания печатных плат после этапа процесса склеивания, например, следуя вышеупомянутой аналитической модели Schuerink et al.

Состав материала многослойных печатных плат

Многослойные печатные платы представляют собой многослойную комбинацию слоев слоистого материала и меди, с медными элементами или без них, соединенных между собой препрегами. Соединительные отверстия обычно просверливаются после склеивания для электрического соединения различных слоев. Препреги обычно представляют собой тонкие слои толщиной 50-180 мкм, в то время как слоистые материалы могут иметь размер от 50 до 3000 мкм. Как слоистые материалы, так и препреги, используемые в этом исследовании, представляют собой термореактивные полимерные композиты, состоящие из матричного материала, который связывает непрерывную армирующую ткань из стекловолокна. Степень отверждения матричного материала - это то, что отличает препреги от слоистых материалов. Препреги находятся на так называемой B-стадии отверждения, что означает, что они частично отверждены. Подвергая материал препрега стадии В воздействию повышенных температур и давления в течение заданного времени, он снова становится низковязким до достижения стадии полного отверждения: стадии С. Тепло, выделяемое горячим прессом, требуется для инициирования и поддержания химических реакций в смоле, которые вызывают желаемые изменения в молекулярной структуре. Высокое давление обеспечивает протекание смолы между медными элементами и открытыми слоистыми материалами. По мере завершения реакции сшивания достигается высокая степень отверждения, которая связывает слои вместе. Изменение фазы, сопровождающееся изменением свойств материала, происходит во время процесса отверждения, который обычно описывается в диаграмме отверждения временным температурным переходом, который охватывает как эффекты гелеобразования, так и стеклообразования. После отверждения препрег можно рассматривать и рассматривать как ламинат.

2.1 Материал смолистой матрицы: эпоксидная смола FR-4

Для изготовления матрицы из термореактивной смолы используются различные типы материалов. У каждого поставщика есть свой собственный запатентованный рецепт матричного материала. Следовательно, точные составы неизвестны. Наиболее распространенными материалами являются эпоксидная смола на основе антипиренов (обозначается FR-4). Они имеют низкую рабочую температуру, относительно дешевы и отличаются высокой технологичностью и приличными диэлектрическими свойствами материала. Эпоксидные смолы имеют температуру стеклования около 150-180 °C.

2.2 Армирование стекловолокном.

Слоистые материалы и препреги армируются одним или несколькими полотняными переплетениями: сплошной стеклопластиковой тканью, изготовленной из электротехнического стекла (E-glass). Смола связывает волокна стекловолокна вместе, образуя препрег или многослойный композит. Переплетения из стекловолокна бывают различных форм и выбираются в зависимости от конструкции (например, толщины) и требований к отверждению, таких как количество текучей смолы.

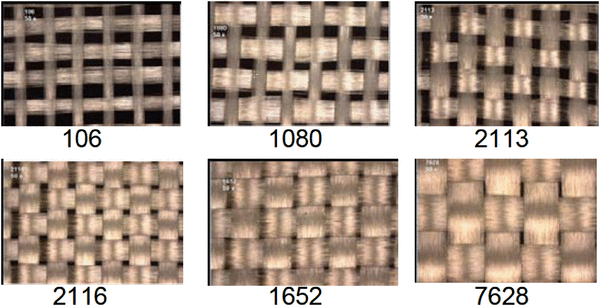

Обычно используемые ткани имеют волокна в направлениях основы и наполнения; следовательно, они могут проявлять ортотропные свойства на макроскопическом уровне. Основа обозначается в направлении длины рулона, ‘направлении обработки’, тогда как наполнение обозначается в направлении нитей, которые ‘заполняют’ из стороны в сторону во время процесса ткачества ткани. Направление деформации обычно связано с принципом направления в сторону оси X слоистого материала или препрега (т.е. параллельно самой длинной стороне). На рисунке 1 показано, а в таблице1приведен состав ряда распространенных полотняных переплетений, используемых в электронной промышленности. Из-за различий в количестве ткани в направлениях основы и наполнения свойства материала для каждого типа стеклоткани также будут отличаться в направлениях основы и наполнения. Доступны различные толщины слоистого материала и препрега, при которых ткань остается неизменной, но количество смолы меняется. Толщина слотстого материала и препрега после производства будет меняться, а следовательно, и соотношение стекла и смолы. Оба свойства важно знать, чтобы определить влияние отдельных армированных стекловолокном композитных слоев, и они подлежат исследованию в этом исследовании.

Рис.1 Обычно используемые полотняные переплетения из стекловолокна в электронной промышленности.

Таблица 1 Обычно используемые в электронной промышленности полотняные переплетения из стекловолокна.

| Вид ткани | Количество ткани Основа × наполнитель (см-1) | Номинальный вес (г/м2) | Толщина стекловолокна (мм) |

| 0106 | 22.0x22.0 | 24.4 | 0.033 |

| 1080 | 23.6x18.5 | 46.8 | 0.053 |

| 1501 | 18.1x17.7 | 165.0 | 0.140 |

| 1652 | 20.5x20.5 | 138.3 | 0.114 |

| 1674 | 15.7x12.6 | 96.6 | 0.097 |

| 2113 | 23.6x22.0 | 78.0 | 0.079 |

| 2114 | 22.0x18.9 | 90.9 | 0.084 |

| 2116 | 23.6x22.8 | 104.0 | 0.094 |

| 7628 | 17.3x12.2 | 204.4 | 0.173 |

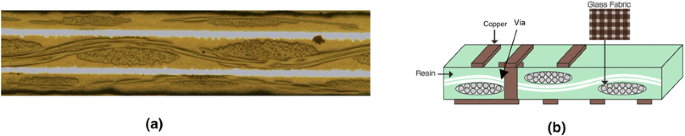

Согласно таблице 1, виды ткани 0106 и 1080 обычно используются для тонких слоистых материалов и препрегов из-за их тонкого переплетения. Они имеют расширенный рисунок переплетения, что благоприятно сказывается на текучести смолы в процессе склеивания. Ткани формата 211× используются для нанесения на ткани средней толщины и при нормальных требованиях к текучести смолы. Пример использования стиля ткани 2114 и схематическое изображение поперечного сечения показаны на рис. 2. Показано поперечное сечение ламината в стиле ткани 2114 в направлении заполнения. Слой ламинирован медью с каждой стороны (серого цвета) и двумя тонкими препрегами в стиле ткани 0106 сверху и снизу снаружи. На рисунке четко показана более толстая стекловолоконная ткань для ламината в стиле ткани 2114 посередине. Кроме того, видны волокна в направлениях основы и заполнения. Самые толстые переплетения, обычно ткани размером 7×××, используются для самых толстых слоистых материалов и препрегов и в наибольшей степени препятствуют вытеканию смолы. Недостатком стилей ткани 7 ××× является шероховатость поверхности, которую можно компенсировать добавлением более гладкой и тонкой ткани, такой как виды ткани 0106 и 1080, поверх поверхности.

Рис.2 Поперечное сечение ламината в направлении заполнения. a – слоистый материал из стекловолокна 2114 посередине, окруженный двумя слоями меди (серого цвета) и двумя препрегами из стекловолокна 0106 с внешней стороны b- схематическое изображение поперечного сечения слоистого материала, включающее соединительный через(нет окончания в статье)

Ламинаты и препреги со специальным армированием из стекловолокна, например, тканью 2114, доступны в нескольких заданных толщинах. Объем стекловолокна остается неизменным, в то время как количество смолы определяет разницу в толщине. Результатом является изменение объемной доли стекловолокна (Vf) в зависимости от типа продукта. Эта объемная доля оказывает влияние на совокупные свойства материала композита.

Свойства материала стекловолокна E-glass, эпоксидной смолы (ниже и выше температуры стеклования) и объемной меди приведены в таблице 2. Значения собраны из различных источников, на которые ссылаются. Стекловолокно E-glass представляет собой плотную и жесткую арматуру с низким коэффициентом теплового расширения, в то время как эпоксидная смола имеет низкую жесткость и высокий коэффициент теплового расширения при примерно половине плотности E-glass. Выше температуры стеклования жесткость эпоксидной смолы падает на порядок 100, в то время как ее коэффициент теплового расширения увеличивается примерно в четыре раза. Стеклование не оказывает существенного влияния на коэффициент Пуассона (ν) эпоксидной смолы. Считается, что свойства волокна E-glass и объемной меди считаются не зависящими от температуры в пределах температуры стеклования смолы.