1. По форме поверхности на которой выполняется резьба: цилиндрические (основные), конические.

2. По форме профиля: треугольный профиль, трапециодальный симметричный, трапециодальный несимметричный, трапециодальный, круглый, прямоугольный.

3. По числу заходов: однозаходные (основные), многозаходные (используют в передаче винт-гайка.

4. По направлению линий витка: правые и левые.

5. По назначению: крепёжные, крепёжно-уплотняющие, для передачи движения.

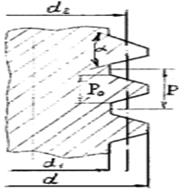

100. Геометрические параметры резьбы.

100. Геометрические параметры резьбы.

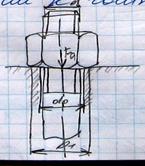

Основные параметры резьбы

d – наружный диаметр;

d1 – внутренний диаметр;

d2 – средний диаметр;

£ – угол профиля резьбы;

p – шаг резьбы;

P0 – ширина основания;

x = – P0/P – коэффициент использования резьбы;

H – высота гайки;

t = n0×P – ход резьбы, для однозаходной резьбы t = P

n0 – число заходов;

ψ– угол подъема винтовой линии;

При вращении винта на опорной поверхности витка возникает окружная сила трения FТР =FП ×f = F ×f /[cos(a/2) × cos y]. Составляющая силы трения на плоскость, перпендикулярную оси винта FТР¢ = FТР×cos y = F× f/ cos(a/2) = F×f ¢, где f ¢ = f/cos(a/2) – приведенный коэффициент трения в резьбе, f – коэффициент трения пары материалов винта и гайки.

101. Основные типы резьб

1)Метрическая – имеет треуголный профиль с углом альфа=60, имеются срезы профиля, что обеспечивает зазоры в соединении. Является основной крепёжной резьбой по причине наибольшей силы трения и наибольшей прочности витков на срез.

2) Трубная – угол треугольного профиля альфа=55. Профиль закруглен, что обеспечивает отсутствие зазоров в соединении. Является основой для соединения трубопровода. Вместо гайки используют термин муфта, вместо резьб стержня – труба.

3) Трапецеидальная -- профиль симметричная трапеция с углом альфа=30. Используется для передачи движения в обоих направлениях, т.е. для нереверсивных устройств.

4) Упорная – профиль несимметричная трапеция , рабочая сторона отклонена от вертикали на угол=3, нерабочая – на угол=30. Применяется при одностороннем нагружении со стороны рабочего профиля ( донкраты и т.д.)

5) Прямоугольная – профиль прямоугольный, имеет наименьшеие потери на трение, невозможно изготовит с высокой точностью, поэтому на них нет ГОСТА. Используют редко.

6) Круглая – профиль круглый с большими радиусами закруглений . Изготавливаются выдавливанием, накаткой, на тонкосменных деталях.

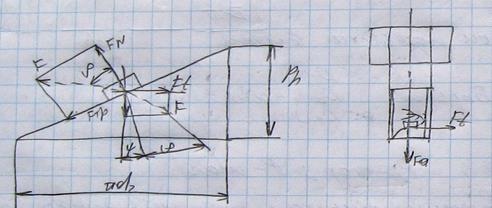

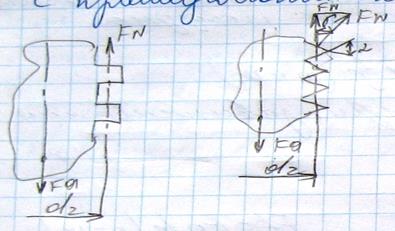

102. Силовые соотношения в винтовой паре при завинчивании гайки.

Развернём виток резьбы на среднем диаметре

При завинчивании гайки с помощью ключа условно принимают, что к окружности d2 по касательной прикладывается движущая окружная сила Ft. При движении ползуна по наклонной плоскости вверх возникают силы:

Fтр – сила трения между ползуном и плоскостью. Fтр=fFN

При движении ползуна, сила Fтр отклоняет нормальную реакциию плоскости FN на угол g(ро) – угол трения.

Под действием сил Fтр, Fw, Ft и Fa ползун находится в состоянии равновесия. При этом Ft=Fa*tg(g+пси).

Ттр.зав.=Ft*(d2/2)=Fa(d2/2)+tg(g+пси)

Ттр.зав. – сила трения при завинчивании.

tg(g) =Fтр/FN= (FN*f)/f=f

g=arctg(f)

Ft=Fa*tg(g-пси)

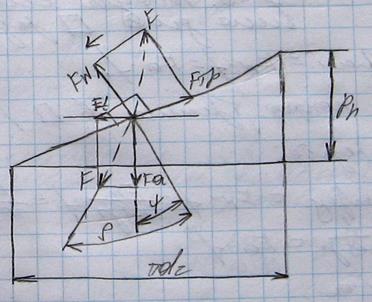

103. Силовые соотношения в винтовой паре при отвинчивании гайки.

Момент сил трения в резьбе при отвинчивании гайки

Ттр.отв.=Ft*(d2/2)= Fa(d2/2)*tg(g-пси)

Под действием осевой силы Fa ползун не может самопроизвольно сдвинуться вниз в случае Ft>0,

Fa*tg(g-пси)>0 Fa>0 всегда tg(g-пси)>0 g-пси>0 g>пси

104. Влияние профиля резьбы на силу трения в винтовой паре. Приведённый коэффициент трения и приведённый угол трения в остроугольной резьбе.

Две винтовые пары : с прямоуголной и труугольной резьбами.

Пусть каждый из стержней нагружен одинаковой осевой статической силой Fa. При завинчивании гайки на её винтах возникает реактивная распределённая нагрузка, которую условно заменили FN.

При пси=0. Тогда сила трения для прямойгольной резьбы :

Fтр.прям.=FN*f=Fa*f , f-действительный коэф. трения в прямоугольной резьбе.

Сила трения в треугольной резьбе :

Fтр.треуг.=FN*f=(F/N / cos(гамма))*f=(Fa/cos(гамма))*f=Fa*(f/cos(гамма))=Fa*f/

F/N=Fa

f/ - приведённый или фиктивный коэф. трения

f/=f/cos(гамма)

Для треуголной резьбы(метрической) гамма=30, f/=1,15f

Для трапецеидальной резьбы гамма=15, f/=1,04f

Для упорной резьбы гамма=3, f/=f

Для прямоугольной резьбы гамма=0, f/=f

Таким образом при одинаковой нагрузке Fa наибольшая сила трения возникает в метрической резьбе треугольного профиля. А т.к. у основания витка треугольного профиля будут меньше напряжения, то метрическая резьба принята в качестве основной крепёжной резьбы.

105. Условие самоторможения винтовой пары.

Условие самоторможения в резьбе. Для стандартных резьб всегда это условие выполняется

106. Зависимость между моментом , приложенным к гайке и осевой силой винта. Момент завинчивания и отвинчивания прикладываемый к ключу.

S-размер под ключ.

S-размер под ключ.

D1=S

Lключа=15d

V

Момент завинчивания приложенной гайки :

Тзав.=Ттр.зав.+Тт.

Ттр.зав.=Fa*(dс/2)*tg(g/+пси)

Тт-момент сил трения на торце гайки.

Тт=Fa*fT(dср/2)

fT –коэффициент трения на торце гайки.

dср- средний диаметр на площадке трения

dср=(D1+d0)/2, тогда Тзав.=(Fa/2)*(tg(g/+пси)*dc+fT*dср)

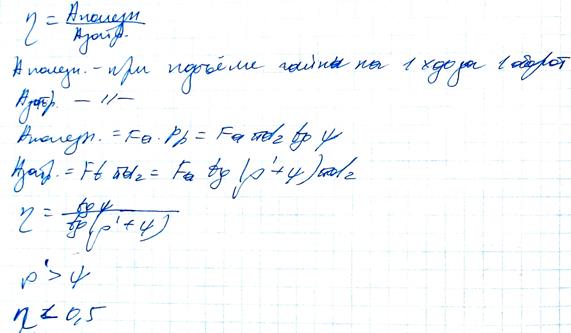

107. КПД винтовой пары

108. Распределение осевой нагрузки по виткам резьбы гайки.

Данную задачу впервые теоретически решил Н.Е. Жуковский. Он установил, что на первый виток резьбы гайки от опорной поверхности приходится примерно 1/3 Fa, а на десятый примерно 1/100 Fa.

Данный вывод был подтверждён экспериментально. Результаты этих исследований учитывают при выборе высот гаек.

109. Классы прочности резьбовых деталей.

Для болтов, винтов и шпилек установлено 12 классов прочности, а для гаек 7. Для средних нагрузок и общего машиностроения основными являются классы прочности: болты, винты, шпильки :

5.6 ; 5.8; гайки 6

6.6 ; 6.8 ; 8

Для гайки класс прочности показывает тот наибольший класс прочности болта, с которым данная гайка может свинчиваться. Пример : гайка6 -- использовать болт не выше 6.8.

Обозначение болтов. Болт М12-6gx60.66.05 ГОСТ

60 – длина болта до головки болта

66-класс прочности (без точки)

05-покрытие

Для стержных винтов корпусов редуктора, а также для привёртных подшипниковых крышек рекомендуются болты не ниже класса прочности 6.6

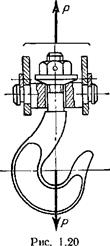

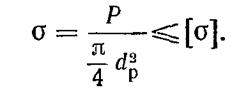

110.Расчет стержня винта, нагруженного только внешней растягивающей силой.

Примером может служить нарезанный участок крюка для подвешивания груза (рис. 1.20).

Примером может служить нарезанный участок крюка для подвешивания груза (рис. 1.20).

Опасным будет сечение, ослабленное нарезкой. Площадь этого сечения оценивают по расчетному диаметру

dр~d —0,9S

где d и S — наружный диаметр и шаг резьбы. При этом условии прочности по напряжениям растяжения в стержне.

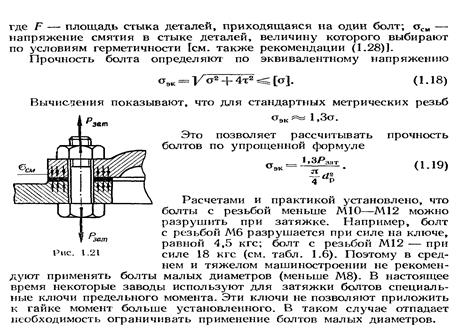

111.Расчет на прочность затянутого болта при отсуствии внешней нагрузки

| |||

| |||

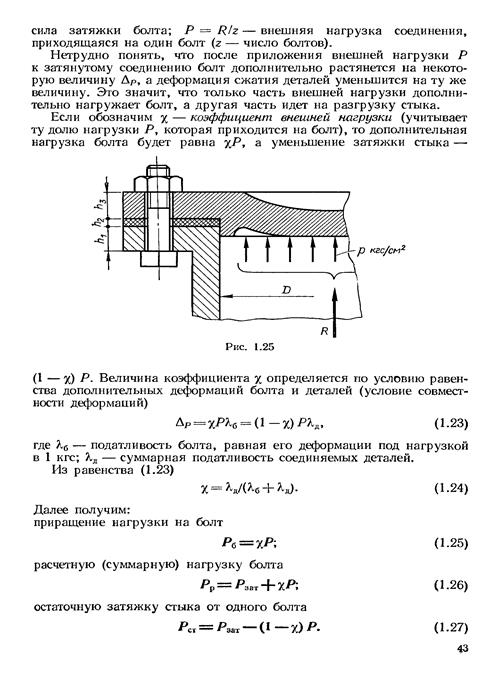

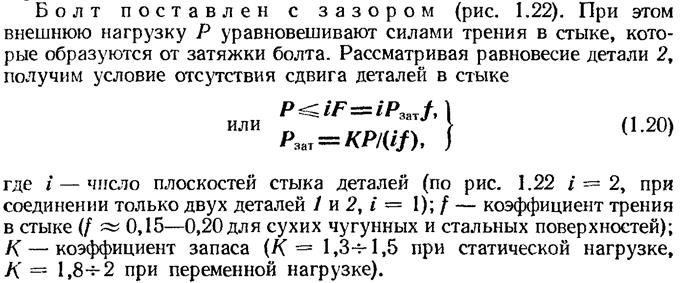

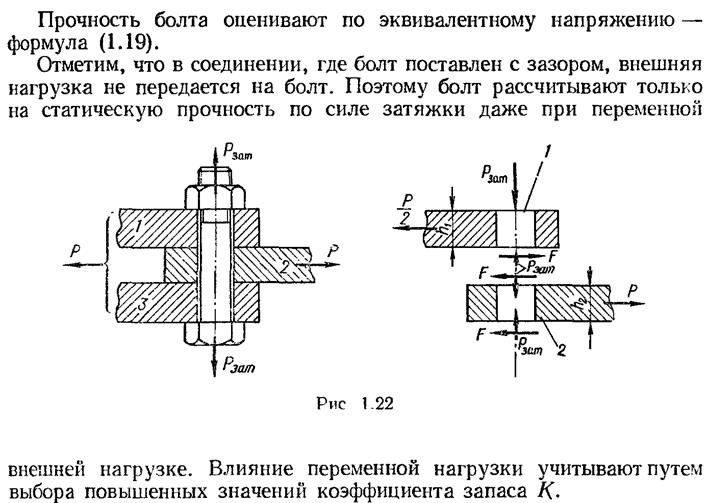

112. Болт затянут, внешняя нагрузка раскрывает стык деталей

Примером могут служить болты для крепления крышек резервуаров, нагруженных давлением жидкости или газа (рис. 1.25). Затяжка болтов должна обеспечить герметичность соединения или нераскрытие стыка под нагрузкой. Задача о распределении нагрузки между элементами такого соединения является статически неопределимой и решается с учетом деформации этих элементов. Обозначим: Рзат —

113.

114.

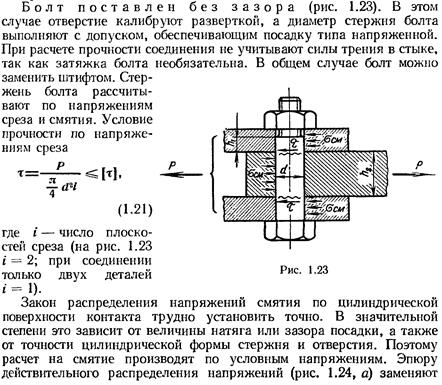

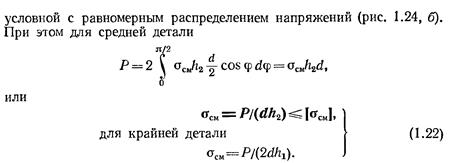

Формулы (1.22) справедливы для болта и для деталей. Из двух значений СИГМАсм в этих формулах расчет прочности выполняют по наибольшему, а допускаемое напряжение определяют по более слабому материалу болта или детали.

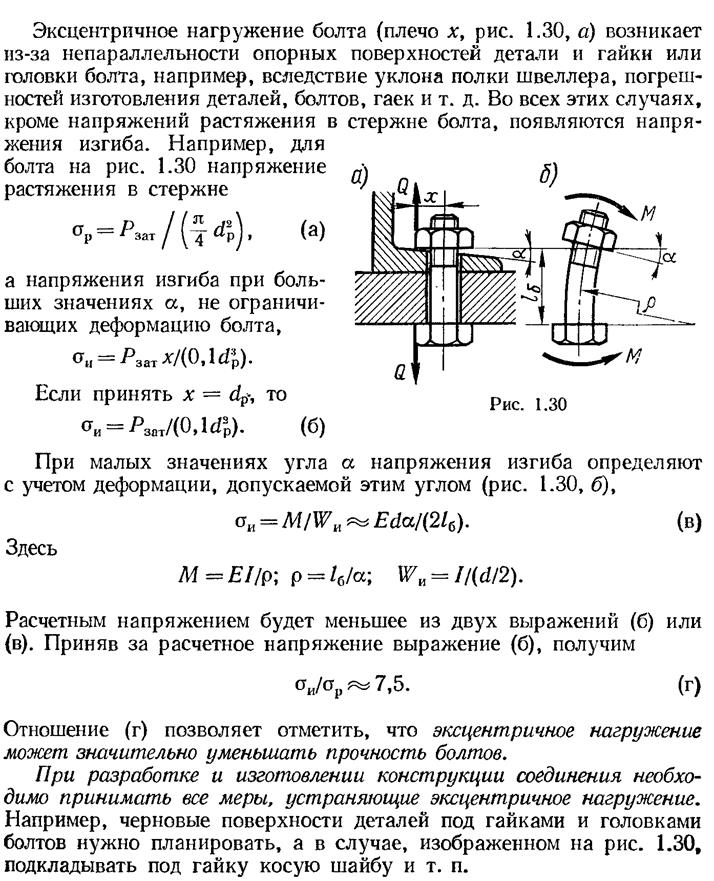

115.Эксентричное нагружение болта

118. Шпоночным соединением называют соединение вала с установленным на нём отверстием по средствам шпонки. Шпонка – это деталь имеющая призматическую, клинообразную или сегментную форму бруска. В шпоночных соединениях как и в гладких имеется вали отверстие. На валу и во втулке этого соединения имеются пазы, в которые вставляются шпонка для передачи совместного вращения валу и втулке. Шпоночные соединения различают в зависимости от геометрической формы шпонки и способа её установки.

119. Используются для валов диаметром от 6 до 500 мм. На практике встречаются три вида соединения: свободное – это соединение с гарантированным зазором, нормальное – это соединение с переходной посадкой, плотное – это соединение с натягом. Для получения шпонок металлургическая промышленность выпускает специальный прокат, что обеспечивает незначительные затраты на обработку и экономическую целесообразность использования.

120.

-условие прочности шпоночного соединения призматической шпонкой по напряжениям смятия. Где

-условие прочности шпоночного соединения призматической шпонкой по напряжениям смятия. Где  -МПа; Т-вращающий момент, передаваемый участком вала, где установлена шпонка, Н*м; d-мм; h-мм; t1-мм.

-МПа; Т-вращающий момент, передаваемый участком вала, где установлена шпонка, Н*м; d-мм; h-мм; t1-мм.

122. Шлицевым соединением, или зубчатым соединением называется разъёмное соединение вала с отверстием, когда на валу имеется зубья, шлицы, а в отверстии присутствуют соответствующие впадины. Основное назначение данных соединений это передача крутящего момента. Любое шлицевое соединение может быть рассмотрено как многошпоночное соединение с равномерно расположенными шпонками. В зависимости от формы профиля выступов у вала и пазов и втулки используются прямобочные и эвольвентные шлицевые соединения. Шлицевые соединения используются в случаях когда необходимо передавать большие крутящие моменты и возникает необходимость обеспечить относительно высокие требования к соосности т.е. к центрированию вала и втулки.

123. Соединение с прямобочными шлицами выполняют с центрированием по наружному D или внутреннему d диаметрам, а также по боковым граням b . Центрирование по диаметрам D или d обеспечивает соосное положение соединённых деталей. Центрирование по боковым граням b обеспечивает более равномерное распределение нагрузки между зубьями и поэтому его применяют при реверсивных и ударных нагрузках(карданные валы и др.).

124. Эти соединения отличаются от прямобочных в основном боковой поверхности зубьев и впадин. Они используются в зависимости от центрирования по тому же принципу как прямобочные. По сравнению с прямобочными соединениями эвольвентные имеют ряд преимуществ, они более технологичны, обладают способостью передавать большие крютящие моменты, обладают хорошим самоцентрированием при действии нагрузки. Недостатки: сложная конфигурация втулок и ещё более высокая стоимость протяжек. Эвольвентные соединения напоминает зубчатое внутренне зацепление, отличается углом профиля α=30°. Наиболее часто применяется центрирование по боковым поверхностям зубьев (s) и ширины впадины (е).

126. С помощью сварки приваривают не только какие-то элементы деталей но и сами детали. Применение сварки для изготовления крупногабаритных деталей типа станин. Сварные соединения подразделяют: стыковые, нахлёсточные, тавровые.

127. Приваривают в стык с помощью стыковых сварных швов. Детали типа пластин, толщиной до 8 мм приваривают без разделки кромок, а свыше 8 мм с разделкой кромкок.

128. Выполняют с помощью угловых швов . Выпуклые угловые швы значительно повышают концентрацию напряжений в месте сварки, поэтому не рекомендуется к применению. Вогнутые угловые швы создают наименьшую концентрацию напряжений, однако их можно получить дополнительно механической обработкой, что удорожает стоимость конструкции. Опыт эксплуатации нахлёсточных сварных соединений показал, что угловые швы разрушаются в основном в плоскости совпадения с биссектрисой прямого угла шва.

129. Основными размерами угла шва являются катет к и высота шва h. Катет шва k=δ≥3 мм, k≤20 мм, h=βk. Где β=0,7…1,1 – коэф. Учитывающий вид сварки, β=0,7 при ручной сварке.

130. В зависимости от того как расположен угловой шов относительно линии действия внешней силы эти швы подразделяются на косые, лобовые, фланговые, комбинированные.

131. Рассмотрим характеристики

Косой шов -

Лобой шов нагруженный изгиб моментом М и растяг. Силой F-

Нахлёсточные соединения лобовым швом нагруженные внешней консольной силой F-

132.