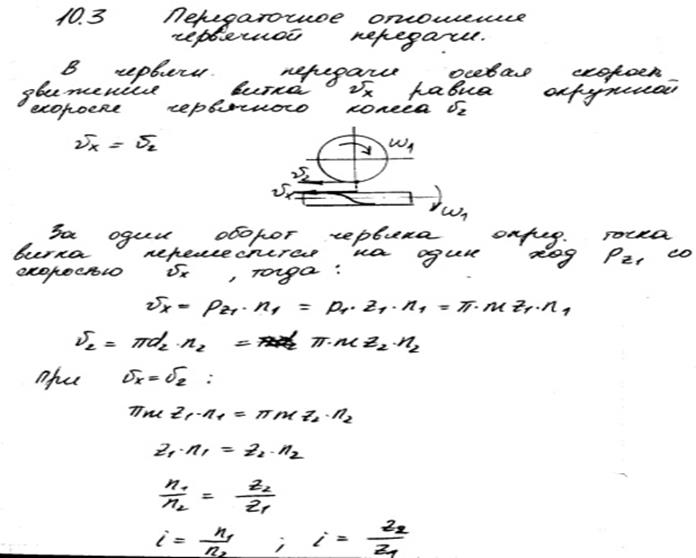

51.Передаточное отношение червячной передачи

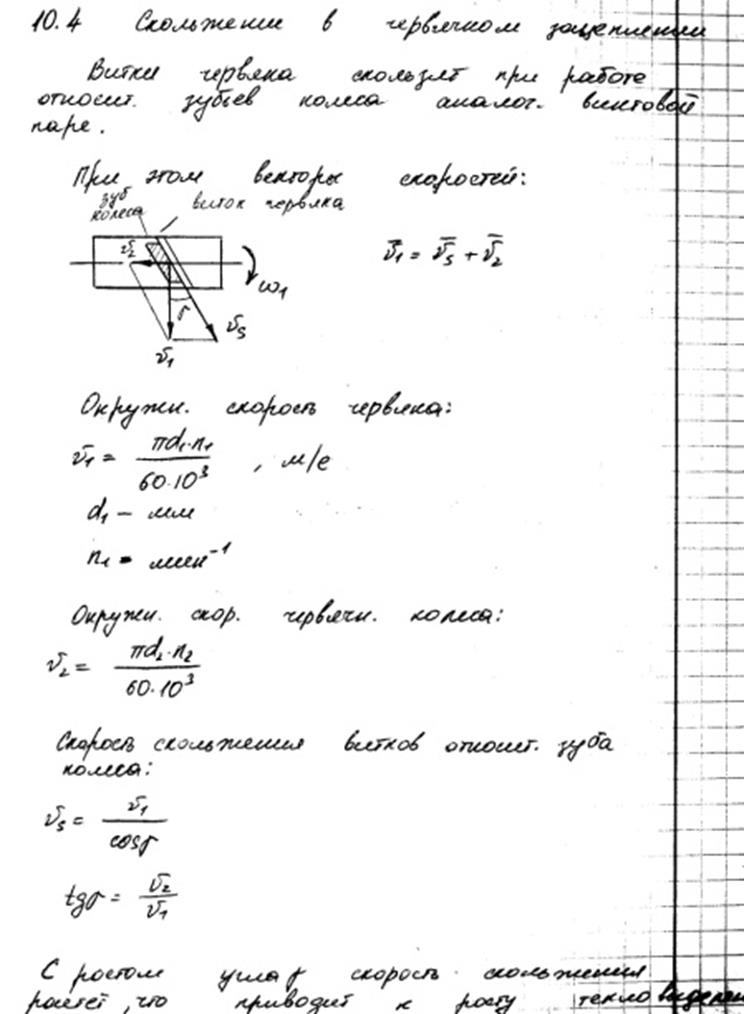

52. Скольжение в зацеплении червячной передачи

56. Критерии работоспособности червячных передач:

1. износ

2. заедание

3. поломка зубьев колеса

4. усталостное выкрашивание

5. смятие

Т.к. КПД червячной передачи низкий (72-90%) значительная часть энергии превращается в тепло и в зоне контакта червяка и колеса происходит активное заедание.

Материал червяка и колеса: для уменьшения заедания и износа червячное колесо изготавливают из антифрикционных материалов.

Колесо (червячное) изготавливают составным: середину из чугуна или стали, а венец из бронзы или чугуна. Бронзы используют оловянистые и безоловянистые.

Материал червяка: нетермообрабатываемые стали; улудшаемые стали; цементируемые; закаливаемые ТВЧ

Стали: 40 Х, 40 ХМ, 18 ХГТ.

Параметры червячной передачи:

град. – угол зацепления

град. – угол зацепления

Червяки бывают 1-но, 2-х и 4-х заходные. Чем больше число заходов, тем выше КПД

- угол подъёма витков червяка

- угол подъёма витков червяка

, где z1 – число заходов червяка

, где z1 – число заходов червяка

q – коэф. диаметра червяка

;

;  ;

;  и

и  - делит. окруж.

- делит. окруж.

- межосевое расстояние

- межосевое расстояние  - окружность выступов

- окружность выступов

- высота головки зуба

- высота головки зуба  - окр. Впадин

- окр. Впадин  - высота ножки зуба

- высота ножки зуба

Большинство червячных передач выполняется смещением межосевого расстояния для получения стандартного его значения или изменением числа зубьев

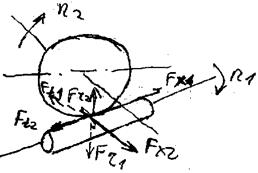

58.Силы червячном в зацеплении

Окружная сила червяка (касательная к начальной окружности)

Ft1 = 2000T1/dW1

Осевая червяка (вдоль оси) FX1= Ft2

Радиальная червяка (к центру окружности) FR1=FR2=Ft2×tg £,

Окружная колеса Ft2 = 2000T2/dW2

Осевая колеса FX2=Ft1.

53.Материалы червячных передач.

Наличие скольжения в передаче вызывает необходимость использования материалов с хорошими антифрикционными свойствами, высокой износостойкостью и стойкостью против заедания.

Червяки изготовляют из углеродистых или легированных сталей, подвергая их объемной или поверхностной термообработке. Червяки из сталей 45, 40Х, 40ХН и др. закаливают до твердости рабочих поверхностей 45...55 HRC, а червяки из сталей 20Х, 12ХНЗА, 18ХГТ, 20ХНЗА цементируют и закаливают до твердости 56...63 HRC с последующим шлифованием и полированием рабочих поверхностей. Для открытых передач и передач невысокой мощности с ручным приводом используют нешлифованные червяки из стали 45 с твердостью НВ< 350. Зубчатые венцы червячных колес изготовляют из материалов, обладающих высокой сопротивляемостью заеданию и антифрикционными свойствами. К таким материалам относятся бронзы, латуни и чугуны. Марку материала выбирают в зависимости от скорости скольжения .

При высоких скоростях скольжения применяют высокооловянные бронзы, обладающие лучшими

противозадирными свойствами, при Vs<4м/с — безоловянные бронзы, латуни марок ЛАЖМц 66-6-3-2, ЛМцС 58-2-2 и др.

54. Характер и причины отказов червячных передач

Так как венец червячного колеса изготавливают из менее прочного материала, чем червяк, то выход из строя передачи, как правило, связан с повреждением зубьев колеса по след. причинам:

1.Износ зубьев колеса ограничивает ресурс большинства червячных передач

2. Заедание – микросварка сопряженных поверхностей зубьев колеса и витков червяка под нагрузкой при отсутствии разделяющего масляного слоя.

3. Усталостное выкрашивание активных поверхностей зубьев колес найболее опасно для венцов из оловянных бронз

4. Усталостная поломка зубьев колеса происходит в результате значительного их износа

5. Пластические деформации активных поверхностей зубьев колеса наблюдается при действии пиковой нагрузки

6. Статическая поломка зуба колеса возможна при изгибе пиковой нагрузкой

7. Нагрев масла в картере корпуса до температуры, превышающей придельную, приводит к потере им защитных свойств и опасности заедания

55. Понятие о заедании в червячной передаче

Заедание – это процесс молекулярного сцепления материалов зуба колеса и витков червяка. Причина заедания – неблагоприятное расположение вектора скорости Vs относительно линий контакта зацеплений. При мягком материале венца червячного колеса(оловян. бронза) после начала заедания передача продолжает ещё работать довольно длительное время по причине намазывания бронзы на витки червяка.Если же венец колеса выполнен из твердого материала, то после начала заедания наблюдается переход в его наиболее опасную форму – задир. После этого передача быстро выходит из строя. Заедание исключают созданием антифрикционной пары(венец- бронза или латунь, виток – сталь), а также снижением контактных напряжений.

57. Особенности выбора допускаемых напряжений для червячной передачи

Основным материалом для изготовления червяков служит сталь термообработанная для твердости поверхности витков не более H1>=45 HRCэ. После обработки витки шлифуют и полируют. Выбор допускаемого напряжения ведется в основном зубьев червячных колес и проводится как и для зубчатых передач на основании кривых усталости. Однако в отличии от материалов зубчатых колес, сталей кривые усталости для бронз имеют очень длинные пологие участки и не имеют точек перелома. По этой причине задаются условно базовое число циклов нагружения N0 и определяется по кривой усталости соответствующей ему напряжения называемое условными пределами выносливости.

60. Ременные передачи

Состоят из двух шкивов и ремня , передача вращающего момента со шкива на ремень и наоборот осуществляется силой трения.

61. Классификация ременных передач

Типы ременных передач

1. Открытая

2. Перекрестная

3. Полуперекрестная

Виды ремней

I. Плоские ремни. Применяют 2-х типов:

– прорезиненные бумажные и кожаные

– слойные сдвоенные

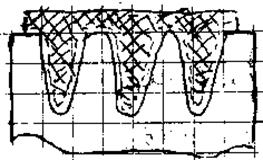

II. Клиноременные ремни

Нагрузочная способность выше, чем у плоскоременных. Бывают 3-х видов:

– нормальные bp/h = 1,4

– узкие bp/h = 1

– широкие или вариаторные ремни

bp/h = 2…4

III. Поликлиновые

Имеют клиновые ребра, работающие в канавках шкива.

IV. Круглоременные ремни

Применяют для пространственных передач при нескольких ведомых шкивах.

V. Зубчато ременная передача

Колесо с прямоугольными зубьями (как шлицевое) с верху облигает ремень с впадинами.

62. Достоинства ременных передач:

простота изготовления, малый шум, могут служить предохранительным звеном,

допускают бесступенчатое регулирование, обладают хорошими амортизирующими и демфирующими свойствами

возможность больших межосевых расстояний,

универсальность расположения валов и их количество в передаче, может одновременно выполнять функции муфты сцепления.

63. Недостатки ременных передач:

Большие нагрузки в сравнении с зубчатыми передачами на валы и опоры по причине предварительного натяжения ремней; малый срок службы ремня(5 тыс.часов)

64. Достоинства ременных передач клиновым ремнем:

Нагрузочная способность выше, чем у плоскоременных. Бывают 3-х видов:

– нормальные bp/h = 1,4

– узкие bp/h = 1

– широкие или вариаторные ремни

bp/h = 2…4

66. ЦЕПНЫЕ ПЕРЕДАЧИ

Состоит из ведущей и ведомой звездочек и охватываемой цепи. Применяются с двумя или несколькими звездочками.

Цепные передачи применяют при:

1. средних межосевых расстояниях, при которых зубчатые передачи требуют промежуточных ступеней или паразитных зубчатых колес(гасители)

2. жестких требованиях к габаритам

3. необходимости работы без проскальзывания

67. Достоинства цепных передач:

возможность применения в значительном диапазоне межосевых расстояний, габариты, меньшие, чем у ременной передачи, отсутствие проскальзывания, высокий КПД,

малые силы, действующие на валы, т.е. нет необходимости в предварительном натяжении

68. Недостатки цепных передач:

– работает в условиях отсутствия жидкостного трения

– требует большой степени точности установки валов, чем у ременных передач, регулировки, смазывания

– неравномерность хода цепи, что приводит к циклическим нагрузкам и колебанию передаточного отношения.

69. Основные типы приводных цепей:

Различают приводные и тяговые цепи. К тяговым относятся пластинчатые и круглозвенные. К приводным цепям относятся роликовые, зубчатые, втулочные.

71. Валы и оси

Валы предназначены для:

1) поддержания вращающихся деталей

2) для передачи вращающегося момента

3) восприятия изгибающих нагрузок и кручения. Оси: 1) не передают полезного вращающегося момента; 2) воспринимают только изгибающий момент.

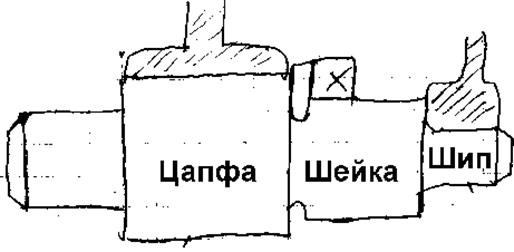

Составные части вала

Контактирующую часть вала с корпусом или насаженными деталями называют цапфой.

Цапфу, расположенную на конце вала называют шип. Промежуточная часть вала называтся шейкой. Шип, передающий осевые нагрузки называют пятой.

Классификация валов и осей

По назначению: валы передач; коренные валы машин (несущие). По геометрической форме: прямые ; коленчатые; гибкие

По форме и конструктивным признакам прямые валы и оси бывают: постоянного диаметра; ступенчатые. Также могут быть сплошными и полыми.

76.Подшипники скольжения , назначение:

Область применения подшипников скольжения в современном машиностроении сократилась в связи с распространением подшипников качения. Однако значение подшипников скольжения в современной технике не снизилось. Их применяют очень широко, и в целом ряде конструкций они незаменимы. К таким подшипникам относятся: 1) разъемные подшипники, необходимые по условиям сборки, например для коленчатых валов; 2) высокоскоростные подшипники (v> 30 м/с), в условиях работы которых долговечность подшипников качения резко сокращается (вибрации, шум, большие инерционные нагрузки на тела качения); 3) подшипники прецизионных машин, от которых требуется особо точное направление валов и возможность регулировки зазоров; 4) подшипники, работающие в особых условиях (воде, агрессивных средах и т. п.), в которых подшипники качения неработоспособны из-за коррозии; 5) подшипники дешевых тихоходных механизмов и некоторые другие.К подшипникам,работающим при полужидкостном трении, относятся подшипники грубых тихоходных мех-ов,машин с частыми пусками и остановками,неустановившемся режимом нагрузки,плохими условиями подвода масла и тому подобное.

78. Подшипники качения: конструкция, области применения.

Подшипники качения- это опоры валов и вращающихся осей, работающие на принципе трения качения. Подшипник качения состоит из наружного и внутреннего колец, тел качения и сепаратора. В ряде конструкций некоторые детали отсутствуют.

79. Достоинства подшипников качения.

1.малый момент трения

2. малые осевые габаритные размеры

3. низкая стоимость ввиду массового пр-ва

4. высокая степень взаимозаменяемости

5. простота обслуживания

6. малый расход смазочного материала