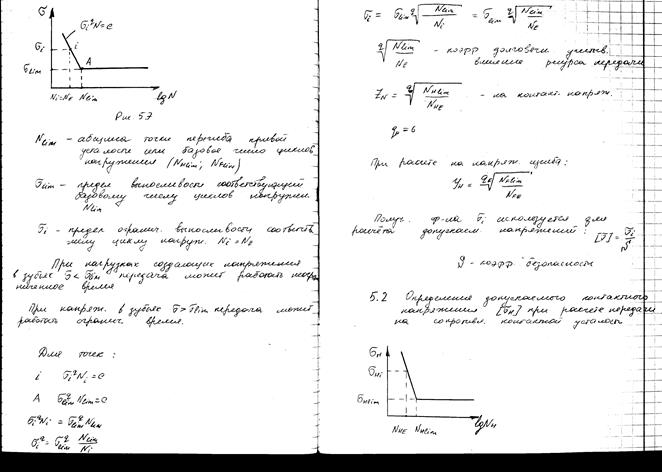

25-29) Понятие о коэффициенте долговечности, учитывающем влияние ресурса зубчатой передачи, при расчете ее на сопротивление контактной усталости.

1.Назн. мех. Передач в приводах машин.

Передаточное устройство, кроме передачи мех. энергии выполняет следующие функции:

1)Обеспечивает согласование частот вращения двигателя и исполнительного элемента. 2)Регулирует частоту вращения исполнительного элемента.

3)Обеспечивает повышение вращающего момента на исполнительном элементе. 4)Передаёт мех. энергию от одного двигателя к нескольким приводным элементам.

5)Обеспечивает преобразование одного вида движения в другое (вращательное в поступательное).

6)Обеспечивает реверсивность исполнительного элемента.

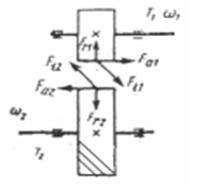

Если в общем виде изобразить перед-е устр-во как показано на рисунке,то перед-е устр-во хар-ся:

Редуктор- понижающее устройство со след. хар-ми: ωвх, ωвых.-угловые скорости на входе и на выходе. ωвх>ωвых, ωвых=const, ωвх=const.

Мультипликатор- повышающее устройство со след. хар-ми: ωвх<ωвых, ωвых=const, ωвх=const.

Коробка скоростей и подач- передаточное устройство со ступенчатым регулированием: ωвых при ωвх=const.

Вариатор- передаточное устройство с плавным регулированием ωвых при ωвх=const.

2. Перечислите виды мех. передач.

1) фрикционные передачи

Преимущества: простота конструкции, остоянство угловой скорости, возможность применения для бесступенчатого регулирования угловой скорости

бесшумность работы

Недостатки: большие нагрузки на валы Þ низкий КПД большие габариты (больше, чем у зубчатых при одном и том же передаточном отношении), большое тепловыделение

2) Зубчатые передачи

Преимущества: небольшие габариты, высокая несущая способность (моменты, скорости частоты), высокий КПД, постоянство передаточного отношения

Недостатки: требует высокой точности изготовления, требуют хорошей смазки, шумная работы

3) Червячные передачи

Преимущества: плавность работы, мыле габариты при большом пер. отношении

Недостатки: низкий КПД, нагрев, износ зубьев, применение дорогостоящих материалов

4) Ременные передачи

Преимущества: простота и бесшумность, возможность большого межосевого расстояния, возможность бесступенчатого регулирования, предохраняют от перегрузки

Недостатки: невысокая нагрузочная способность, низкий ресурс ремня, непостоянство передаточного отношения

5) Цепные передачи

Достоинства: возможность применения в значительном диапазоне межосевых расстояний, габариты, меньшие, чем у ременной передачи, отсутствие проскальзывания,

высокий КПД, малые силы, действующие на валы

Недостатки: работает в условиях отсутствия жидкостного трения, требует большой степени точности установки валов, неравномерность хода цепи

| По принципу передачи вращения | С постоянным контактом | С гибкой связью |

| Трением | Фрикцион. | Ремен. |

| Зацеплен. | Зубчатые, червяные, винтовые и др. | Цепные, ременно-зубчатые |

3) Понятие о передаточном отношении и передаточном числе

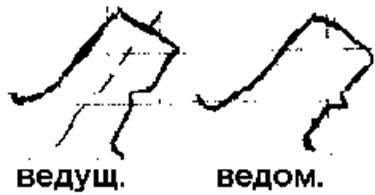

Передачи могут быть понижающие – редукторы и повышающие – мультипликаторы. Передаточное число определяется отношением w1/w2 = n1/n2, 1 – ведущее, 2 – ведомое. По числу степеней передачи делятся на:

1)бесступенчатые (вариаторы), 2)одноступенчатые

3) многоступенчатые (с помощью зуб. колес, либо ременными передачами со ступенчатыми шкивами).

4)Чему равно общее передат. отношение привода при известных частных передаточных отношениях передач данного привода.

Обозначим ωвед., ωведом. – угловые скорости ведущего и ведомых звеньев, тогда i= ωведом./ ωведущ.. i>1; i<1 ; i=1

а)Понижающая ωведом > ωведущ.. , i= ωведом./ ωведущ.>1

б)Повышающая ωведом < ωведущ.. , i= ωведом./ ωведущ.<1

Передаточное число- для одной пары зуб. колёс U=Z2/Z1 , где Z1-число зубьев колеса (большего) , Z2-число зубьев шестерни(меньшее).

КПД- при работе передач наблюдается скольжение звеньев червяка относительно зуба колеса, деформацию элементов в муфте , это приводит потере энергии

5. Коэффициент полезного действия (кпд) машины

Энергия, потребляемая машиной, расходуется на преодоление полезных и вредных сопротивлений. Полезные – это сопротивления, для преодоления которых машина предназначается. Вредные – это сопротивления, преодоление которых не даёт производственного эффекта.

Механическим КПД () называется отношение полезной работы или мощности к затраченной (). Потери механической энергии в разного рода устройствах состоят главным образом из потерь на трение:

КПД (Коэффициент полезного действия) — это характеристика эффективности системы (устройства, машины) в отношении преобразования или передачи энергии; определяется отношением полезно использованной энергии к суммарному количеству энергии, полученному системой; обозначается обычно η («эта»). η = Wпол/Wcyм. КПД является безразмерной величиной и часто измеряется в процентах

Р- мощность

Р- мощность

6. Как определить общее КПД привода при известных частных значениях КПД элементов данного привода

При проектировании приводов определяют общий КПД привода  общ

общ

Для последовательно расположенных передач привода это:

Где

Частные значения КПД отдельных передач.

Для // расположенных передач принимают среднее арифметическое значение

7. Понятие о крутящем и вращающем моментах для деталей привода.

Вращающий Т момент на зубчатых колесах, шкивах, звездочках определяются по формуле Т=Р/w Т-Н/м, Р-Вт, w-c^-1

Т.к. в справочниках Р в кВТ, а вместо w используют частоту вращения n-мин^-1 то имеем Т=1000Р/(πn/30)=9550Р/n

По ГОСТ Т=9550Р/n где Т-Н*м, Р-кВт, n-мин^-1

Для валов внутренний силовой фактор называется Мк-крутящий момент. При проектировании приводов внешний вращ. моменты Т в деталях передач определяют из условия равновесия валов (при равеомерном вращении вала ∑Т =0). Для определения Мк строят эпюру крутящего момента вдоль оси валов.

8). Запишите зависимость между вращающими моментами на ведомой и ведущей деталях понижающей механической передачи.

Связь между моментами Тведущ. и Тведом.

Тведом=Тведущ.*i* η

Тведущ.=9550Рведущ./nведущ.

Тведом.=9550Рведом./nведом.

Рведом.=Рведущ.* η

nведом=nведущ./i

Для понижающей передачи чем n больше, тем больше вращающий момент Тведом.> Т ведущ.

9). Назначение редуктора, коробки передач и вариатора.

Редуктор- понижающее устройство со след. хар-ми: ωвх, ωвых.-угловые скорости на входе и на выходе. ωвх>ωвых, ωвых=const, ωвх=const.

Мультипликатор- повышающее устройство со след. хар-ми: ωвх<ωвых, ωвых=const, ωвх=const.

Коробка скоростей и подач- передаточное устройство со ступенчатым регулированием: ωвых при ωвх=const.

Вариатор- передаточное устройство с плавным регулированием ωвых при ωвх=const.

10. Классификация зубчатых передач по форме профиля зубьев.

По форме профиля зуба: 1) эвольвентные (Эйлера1760г.),

2)С кругло винтовым профилем (зацепление Новикова 1954г.).

+Обладает повышенной способностью

- Высокая чувствительность к изменению внешнего расстояния.

11) Достоинства зубчатых передач:

Компактность, Высокий КПД, Высокая технологичность, Работа в широком диапазоне мощностей, скоростей и передат. отношений, Простота эксплуатации, Малые нагрузки на валы и опоры, Неизменность передаточного отношения, Относительно малые размеры при повышенной нагрузочной способности

12) Недостатки зубчатых передач:

Высокие требования к точности изготовления, Значительный шум, вследствие неточности изготовления, Передача не смягчает вибрации, а сама является их источником, Большие габариты при необходимости больших межосевых расстояний, Невозможность обеспечить бесступенчатое регулирование.

13. Области применения зубчатых передач.

Зубчатые передачи являются наиболее распространёнными типами механических передач. Они находят широкое применение во всех отраслях машиностроения, в частности в металлорежущих станках, автомобилях, тракторах, сельхозмашинах и т.д., в приборостроении, часовой промышленности и др. Их применяют для передачи мощностей от долей до десятков тысяч киловатт при окружных скоростях до 150 м/с и передаточных числах до нескольких сотен и даже тысяч, с диаметром колёс от долей миллиметра до 6 м и более.

Зубчатая передача относиться к передачам зацеплением с непосредственным контактом пары зубчатых колёс. Меньшее из колёс передачи принято называть шестерней, а большее – колесом. Зубчатая передача предназначена в основном для передачи вращательного движения.

14) Классификация зубчатых передач по расположению осй валов:

1) с параллельными валами:

– зубчатые передачи

– фрикционные передачи

– ременные передачи

– цепные передачи

2) с пересекающимися валами

– коническая передача

3) с перекрещивающимися валами

– червячные передачи

– винтовые передачи

б) передача с пересекающимися валами

– с прямым зубом

– с косым тангенсальным зубом

– с криволинейным круговым зубом

в) передачи с перекрещивающимися валами

– цилиндрические колеса (винтовая пара)

– конические и червячные колеса

4) по точности изготовления. 12 классов точности, при этом первый самый точный, 12 самый грубый.

15) Контактные напряжения . Формула Герца.

При работе зубч. передачи под нагрузкой на рабочих поверхностях зубьев возникают нормальные напряжения нозыв. контактными.

Рассматривая контакт двух цилиндров под нагрузкой Герц установил, что при контакте шара с шаром или шара с плоскостью мах. контактные напряжения возникают на круговой площадке на лин. действия сосредоточенной силы. Установлено, что контактное напряжение не распространяется вглубь детали, а сосредотачивается в поверхности слоя на глубине( 0,3-0,4)m. Для зуб. передач на практике для повышения нагрузочной способности передач упрочняют именно этот тонкий поверхностный слой.

σн. =√(q/Rпр*Eпр/2π(1-μ^2))- Формула Герца

σн.-Н/мм^2(МПа)

q-удельная ( распр. Нагрузка) по линии контакта Н/мм

Rпр-привед. Радиус кривизны

16) Виды разрушений зубьев и виды расчетов

1) Излом зуба (изгиб зуба)

а) мгновенный излом от нарушения статической прочности при значительных нагрузках

б) усталостный излом в результате многократного изгиба зуба.

2) разрушение рабочей поверхности в виде:

а) абразивный износ

б) заедание и волочение из-за отсутствия смазки или недостаточной вязкости

в) выкрашивание – появление и развитие усталостных трещин на поверхности. При этом повышаются контактные напряжения.

г) смятие поверхности.

Наиболее опасным является уставлостный излом и усталостное выкрашивание, другие виды разрушение можно избежать конструктивно.

Выводы: закрытая передача на заданный срок службы должна быть рассчитана на сопротивление контактной усталости dH и проверена на сопротивление по изгибу dF. Для открытых передача на заданный срок службы рассчитывается изгиб и проверяются на сопротивление контактной выносливости.

17) Понятие об усталостном выкрашивании

Выкрашивание – появление и развитие усталостных трещин на поверхности. При этом повышаются контактные напряжения. Активными рабочими назыв. Контактирующие пов-ти зубьев , усталостное разрушение этих пов-тей зубьев явл.основной причиной причиной зубчатых передач , работающих при хорошей смазке и норм.условиях эксплуатации

18) ) Понятие о поломке зубьев зубчатых передач: усталостный и от больших перегрузок

Излом зуба (изгиб зуба)

а) мгновенный излом от нарушения статической прочности при значительных нагрузках

б) усталостный излом в результате многократного изгиба зуба

Усталостная поломка зубьев при изгибе связано с напряжением изгиба σF переодически возникающее у основании зуба моменты его нагружения

19) основные виды термической и химико - термической обработки поверхностей зубьев зубчатых предач :

1. улучшение - до твердости H<350 НВ и термическая обработка шестерни – улучшение до твердости 269-302 НВ. Марки сталей одинаковы для колеса и шестерни (например, стали 35, 45 ГОСТ 1050-88, 40Х, 40ХН, 35ХМ ГОСТ 4543-71 и т.д.). Зубья колес из улучшаемых сталей хорошо прирабатываются и не подвержены хрупкому разрушению, но имеютограниченную нагрузочную

способность.

2. Закалка ТВЧ провод-ся током высок частоты в теч 20-50 сек

твёрдость пов-ти <bkb hfdyj 50 HRC, зубья не прирабатываются, поэтому из выполняют узкими. Искажение зубье незначительно.

3. Цементация, насыщение поверх-х слоёв зубьев углеродом с последующей закалкой, твёрдость поверхностей H меньше либоравно 63HRC) передачи отличаются высокойконтактной и изгибной прочностью

4. Нитроцементация – насыщение пов-ти зубьев углеродом и азотом. H<либо равно63HRC вып-ся с последующей закалкой, применяется по причине уникальности и высокой стоимости оборудования., в основном в крупно серийном и массовом производстве,(редукторы .)

5. Азотирование – насыщение пов-ти слоёв зубьев азотом, твёрдость пов-ти самая высокая Азотирование колеса исп-ют равномерных безударных нагрузкахс хорошей защитой от загрязнения.

20) Критерии работоспособности зуб. передач. и расчёт.

Основными критериями явл.:

Контактная прочность и прочность на изгибе: выполняем следующие расчёты:

1. расчёт на предупреждение усталостного разрушения. Условие – фактическое напряжение не может быть больше допускаемого.

2. расчёт на предупреждение сжатия

3. расчёт на предупреждение усталостного разрушения по напряжениям изгиба

4. расчёт на предупреждение поломки (от перегрузки)

;

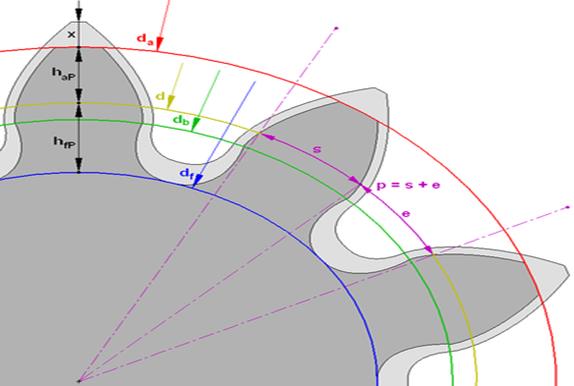

;  (косозуба передача) d1, d2 – делительный диаметр

(косозуба передача) d1, d2 – делительный диаметр  - диаметр выступов

- диаметр выступов  - диаметр впадин в – ширина зубчатого венца в1 > в2

- диаметр впадин в – ширина зубчатого венца в1 > в2  - высота зуба;

- высота зуба;  ;

;  ; с – боковой зазор = 0,25 m, R = 0,35 m

; с – боковой зазор = 0,25 m, R = 0,35 m  (мм) ; Р – шаг (по делительному диаметру )

(мм) ; Р – шаг (по делительному диаметру )

- торцевой модуль для косозубой передачи

- торцевой модуль для косозубой передачи  ;

;

;

;

z1 и z2 – число зубьев . n1 и n2 - число оборотов  - передаточное число,

- передаточное число,  град.

град.  Коэф. ширины зуба:

Коэф. ширины зуба:

(редукт. 0,315/0,63)

(редукт. 0,315/0,63)

21) График нагрузки(циклограмма) зубчатой передачи при постоянном и переменном режимах нагружения . Число циклов нагружения зубчатого колеса.

При работе передач контактные  и изгибное

и изгибное  циклически повторяются в момент прохождения зубьев зоны зацепления. Действующая нагрузка могут быть пост.и перемен. Они задаются в виде циклограммы нагружения построенной в координатах Т=f(N) Т-вращ.момент Н*м, N-число циклов нагружения зуба за 1 обор.с учетом требуемого ресурса.

циклически повторяются в момент прохождения зубьев зоны зацепления. Действующая нагрузка могут быть пост.и перемен. Они задаются в виде циклограммы нагружения построенной в координатах Т=f(N) Т-вращ.момент Н*м, N-число циклов нагружения зуба за 1 обор.с учетом требуемого ресурса.

N=60ncLh, где с-число зацеплений зуба за 1 оборот,

n-частота, мин^-1,

Lh-часы

Постоянный режим нагружения встречается очень редко в основном передачи работаю при переменных режимах нагружения.

22) Понятие об эквивалентном постоянном режиме нагружения.

Для расчета передачи при переменных режимах нагружения ввод.понятие эквивалентного постоянного режима нагружения , при котором обеспечивается такая же степень усталостного разрушения зубчатых колес как и в реальных условиях нагружения. В качестве расчетной нагрузки эквив.постоянного режима нагружения принимают номинальную нагрузку установившегося движения, с которым передача в течение требуемого ресурса отработает условное и эквивалентное число циклов нагружения Ne

Ne=N*µ=60cnLhµ

µ-коэффициент приведения

23) Кривая усталости для контактных напряжений. Два характерных участка кривой усталости.

24) Кривая усталости для напряжений изгиба . Два характерных участка кривой усталости.

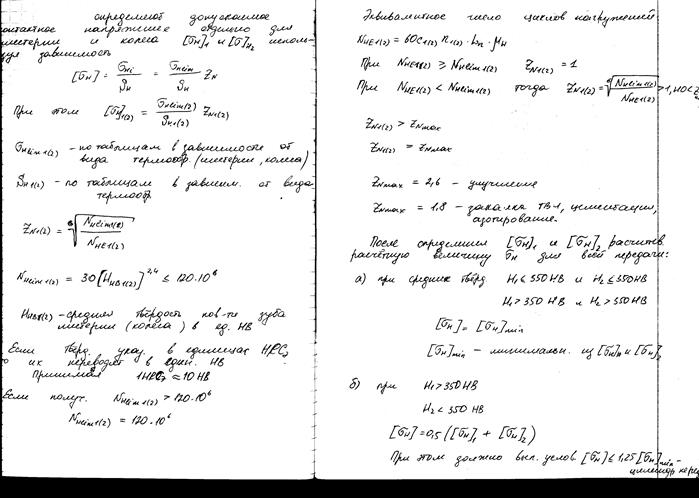

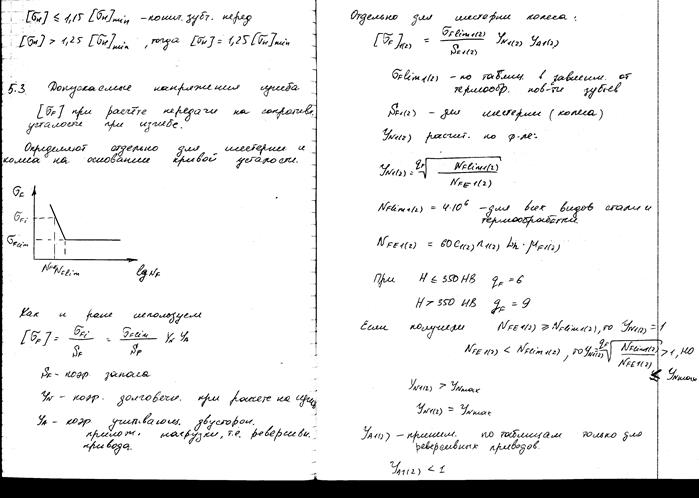

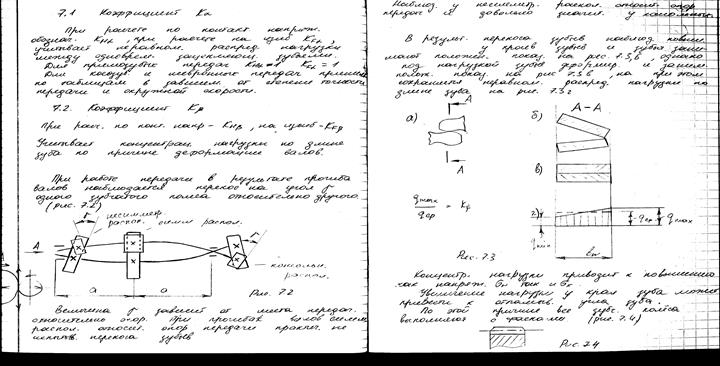

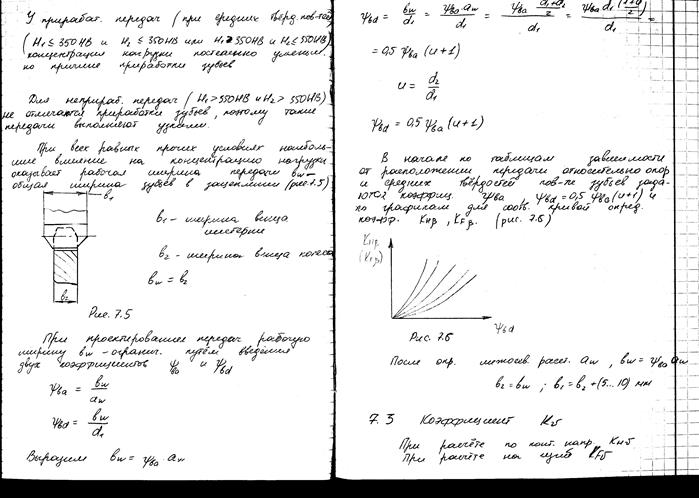

25-29) Понятие о коэффициенте долговечности, учитывающем влияние ресурса зубчатой передачи, при расчете ее на сопротивление контактной усталости.

30)Прямозубая цилиндрическая зубчатая передача. Особенности зацепления зубьев.

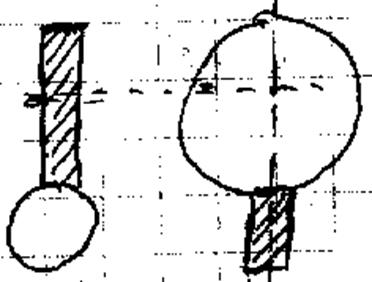

3 1). Дать определение терминам: шестерня, колесо и зубчатое колесо

ШЕСТЕРНЯ - меньшее колесо сопряженной пары зубчатых колес.

Колесо - большее колесо сопряженной пары зубчатых колес.

Зубча́тое колесо́ — основная деталь зубчатой передачи в виде диска с зубьями на цилиндрической или конической поверхности, входящими в зацепление с зубьями другого зубчатого колеса. В машиностроении принято малое ведущее зубчатое колесо независимо от числа зубьев называть шестернёй, а большое ведомое — колесом. Однако часто все зубчатые колёса называют шестерня́ми.

Зубчатые колёса обычно используются па́рами с разным числом зубьев с целью преобразования вращающего момента и числа оборотов вала на выходе. Колесо, к которому вращающий момент подводится извне, называется ведущим, а колесо, с которого момент снимается — ведомым. Если диаметр ведущего колеса меньше, то вращающий момент ведомого колеса увеличивается за счёт пропорционального уменьшения скорости вращения, и наоборот

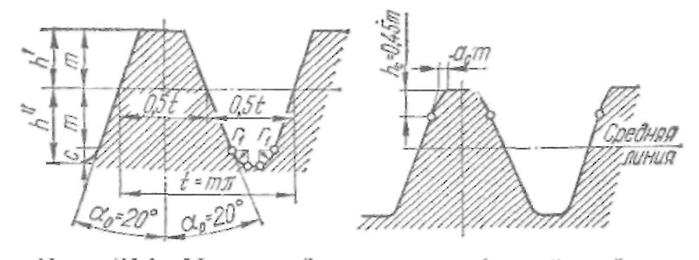

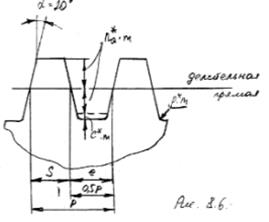

32).Параметры исходного контура инструментальной рейки

Рассмотрим применяемые режущие инструменты, предназначенные для изготовления наиболее распространенных прямозубых цилиндрических зубчатых колес. Эти колеса могут иметь различные профили зубьев. В общем машиностроении получили преимущественное применение эвольвентные зубчатые колеса.

Размеры зубьев эвольвентных цилиндрических колес определяются исходным контуром рейки. Зубья рейки — прямолинейного профиля. По ГОСТу исходный контур зубчатой рейки (рис. 214) имеет угол профиля АЛЬФА 0 = 20°, высоту головки, равную модулю: высоту ножки h’’=ha*/m, шаг зубьев t =P= m*ПИ.

c*=c/m=0.25- коэф. радиального зазора.

Рис. 214. Исходный контур зубчатой рейки цилиндрических колес

33) Геометрические параметры прямозубой цилиндрической зубчатой передачи без смещения

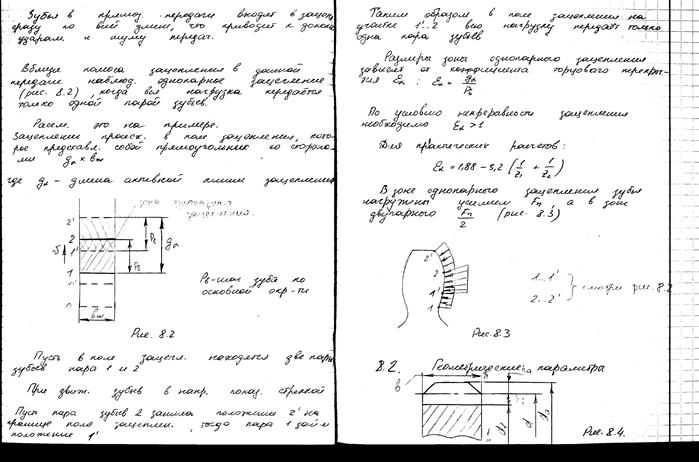

Прямозуб цилиндр передача – направ зуба совпадает с образующей дилителного цилиндра. Зубья в прямоз передачи входят в зацепления по всей длине, что приводит к шуму и ударам. В ощем наблюд однопар зацепление, когда нагруз передается только одной паре зубьев.

Прямозуб цилиндр передача – направ зуба совпадает с образующей дилителного цилиндра. Зубья в прямоз передачи входят в зацепления по всей длине, что приводит к шуму и ударам. В ощем наблюд однопар зацепление, когда нагруз передается только одной паре зубьев.

Геометрич параметры- парамерты шестерни индекс 1 колеса 2 в прямозубой передачи торцевое сечении t-t и нормальное п-п совподают m=P/π – модуль заципления Р-шаг поделит окруз

Геометрич параметры- парамерты шестерни индекс 1 колеса 2 в прямозубой передачи торцевое сечении t-t и нормальное п-п совподают m=P/π – модуль заципления Р-шаг поделит окруз

Вводят коэффициенты

ha*= ha/m=1 – коэф высоты головки зуба где- ha-высота головки зуба

ha*= ha/m=1 – коэф высоты головки зуба где- ha-высота головки зуба

С*=С/m=0.25-коэфициент радиального зазора где С-радиаль зазор. ρ*= ρ/m=0.38-коэф радиального зазора зуба у основания.

Основные параметры:

d1(2)=mZ1(2) – делит диам

ha1(2)= ha* m=m – выс гол зуба

dа1(2)= d1(2)+2ha1(2)= d1(2)+2m- диаметры окруж вершин зубьев

hf1(2)= (h*a1(2)+C*)m= (1+0.25)m=1.25 – высота ножки зуба

df1(2)= d1(2) -2hf1(2)= d1(2) – 2.5m- диаметры окруж впаден зубьев

Диаметры нач окруж dw1(2)=d1(2); меж осевое расстояние aw=( dw1 +dw2)/2

Делительное меж осевое расстояние a=( d1 +d2)/2; aw=a и dw=d для перед без см

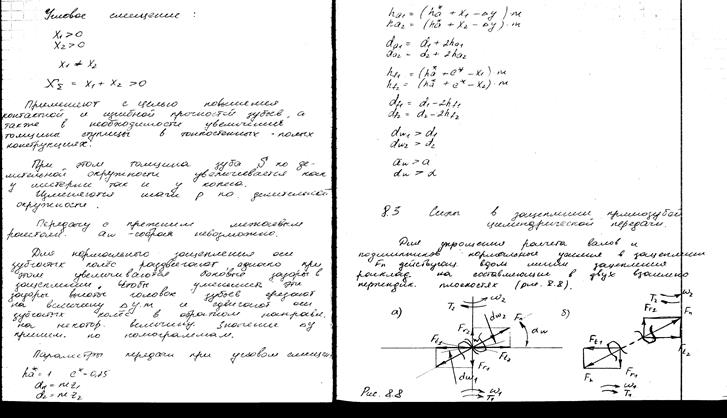

Смещение +xm от центра заготовки «+» а –xm «-» делит и основной диаметр неизмен. Увелич рад крив при + уменьшает контактные напряжения, исключ подрез ношки зуба, недостаток заострение вершины. При – подрез. На практике получили распростран высотное и угловое смещения. Высотное смещения для шестерни X1>0; для колеса Х2<0 X2=-X1; XΣ=X1+X2

Смещение +xm от центра заготовки «+» а –xm «-» делит и основной диаметр неизмен. Увелич рад крив при + уменьшает контактные напряжения, исключ подрез ношки зуба, недостаток заострение вершины. При – подрез. На практике получили распростран высотное и угловое смещения. Высотное смещения для шестерни X1>0; для колеса Х2<0 X2=-X1; XΣ=X1+X2

примен с целью исключ подрез ножки зуба у шестерни при малом числе z, а также выравн напряж изгиба у шестерни и колеса. При X1>0 у шестерни увелич толщина зуба S по делит диамет и на такую же велич уменьш

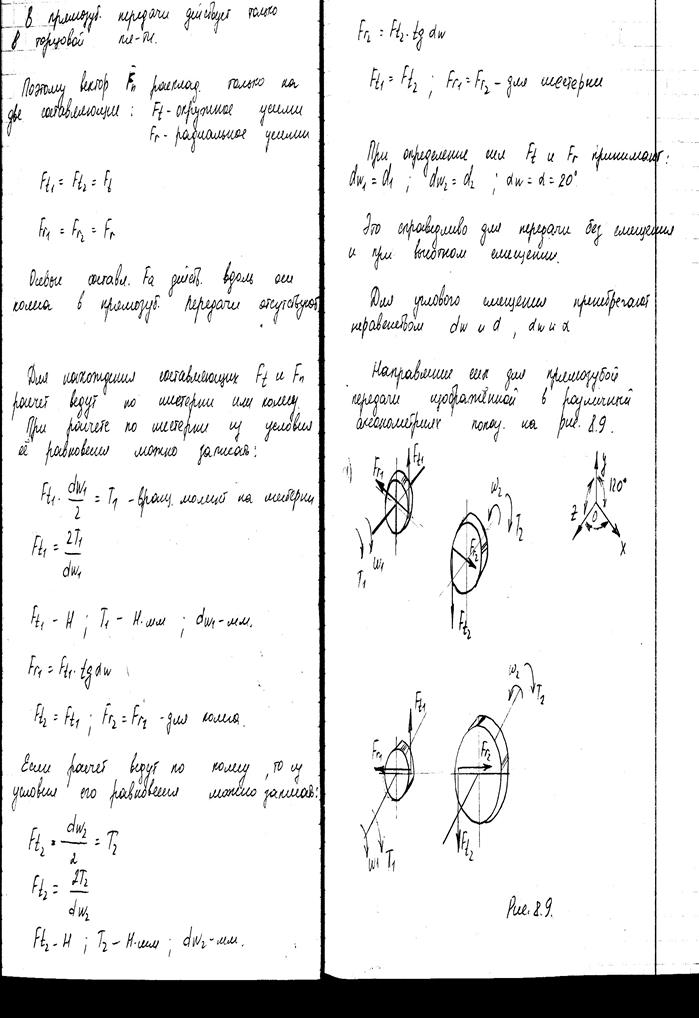

34) Силы в зацеплении прямозуб. цилиндрической передачи.

35). Косозубая цилиндрическая передача. Основные геометрические параметры.

Косозубые колёса являются усовершенствованным вариантом прямозубых. Их зубья располагаются под углом к оси вращения, а по форме образуют часть спирали. Зацепление таких колёс происходит плавнее, чем у прямозубых, и с меньшим шумом.

Недостатками косозубых колёс можно считать следующие факторы:

При работе косозубого колеса возникает механический момент, направленный вдоль оси, что вызывает необходимость применения для установки вала упорных подшипников;

Увеличение площади трения зубьев (что вызывает дополнительные потери мощности на нагрев), которое компенсируется применением специальных смазок.

Двойные косозубые колёса

В целом, косозубые колёса применяются в механизмах, требующих передачи большого крутящего момента на высокой скорости, либо имеющих жёсткие ограничения по шумности.

Цилиндрические передачи бывают прямозубыми, косозубыми и шевронными. Косозубые цилиндрические передачи обладают хорошей плавностью работы, низким шумом и хорошими эксплуатационными характеристиками. Существенный недостаток - возникают осевые силы, из-за которых приходится делать более жёсткую конструкцию корпуса редуктора.

;

;  (косозуба передача)

(косозуба передача)

d1, d2 – делительный диаметр

- диаметр выступов

- диаметр выступов  - диаметр впадин в – ширина зубчатого венца в1 > в2

- диаметр впадин в – ширина зубчатого венца в1 > в2

- высота зуба

- высота зуба

;

;  ; с – боковой зазор = 0,25 m, R = 0,35 m

; с – боковой зазор = 0,25 m, R = 0,35 m

(мм) ; Р – шаг (по делительному диаметру )

(мм) ; Р – шаг (по делительному диаметру )

- торцевой модуль для косозубой передачи

- торцевой модуль для косозубой передачи

;

;

;

;

z1 и z2 – число зубьев n1 и n2 - число оборотов

- передаточное число,

- передаточное число,  град.

град.

Коэф. ширины зуба:

Коэф. ширины зуба:  ;

;  (редукт. 0,315/0,63)

(редукт. 0,315/0,63)

Углол β для косозубой 8…22̊

36.Сравнительная хар-тика прямозубой и косозубой передач

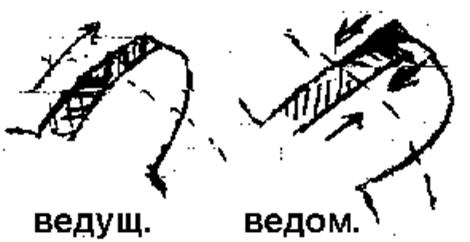

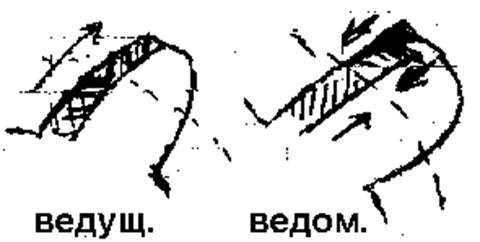

В отличии от прямозубой передачи, где зубья входят в зацепление сразу по всей длине, косые зубья входят в зацепление постепенно, поэтому в косозубой передаче линия контакта зубьев располагается на боковой поверхности под углом. Это приводит к повышению нагрузочной способности косозубой передачи, плавности зацепления и уменьшения шума. Недостаток косозубого зацепления – появление осевых сил зацепления, нагружающих валы и подшипники. С целью ограничения нагрузки ограничивают угол наклона зуба. В одновременном зацеплении косозубой передачи находится не менее 2-3 пар зубьев и практически никогда не наблюдается одновременного зацепления. В поле зацепления уменьшение длины контакта одних зубьев компенсируется приращением длины контакта других зубьев.

37.Понятие о шевронной цилиндрической зуб. Передаче

Шевронное колесо, зубчатое колесо с косыми зубьями, расположенными V-образно. По сравнению с прямозубыми колесами Шевронные колеса производят меньше шума при работе, прочнее на изгиб.

шевронные зубчатые колеса изготавливают с дорожкой в середине колеса для выхода инструмента или без дорожки(нарезают долбяком или гребенкой со специальной заточкой). Шевронные колеса без дорожки нарезают на специальных малопроизводительных и дорогих станках, поэтому их принимают реже, чем колеса с дорожкой. Шевронные цилиндрические передачи обладают крайне высокой плавностью работы. Шестерни этих передач представляют собой сдвоенные косозубые шестерни, но они имеют больший угол зубьев, чем косозубые. Стоимость изготовления шевронных зубчатых колес высокая, они требуют специализированных станков и высокой квалификации рабочих

38.Косозубая цилиндрическая передача

Косозубые колёса являются усовершенствованным вариантом прямозубых. Их зубья располагаются под углом к оси вращения, а по форме образуют часть спирали. Зацепление таких колёс происходит плавнее, чем у прямозубых, и с меньшим шумом.

Недостатками косозубых колёс можно считать следующие факторы:

При работе косозубого колеса возникает механический момент, направленный вдоль оси, что вызывает необходимость применения для установки вала упорных подшипников;

Увеличение площади трения зубьев (что вызывает дополнительные потери мощности на нагрев), которое компенсируется применением специальных смазок.

Двойные косозубые колёса

В целом, косозубые колёса применяются в механизмах, требующих передачи большого крутящего момента на высокой скорости, либо имеющих жёсткие ограничения по шумности.

39.Приведение косозубого цилиндр. колеса к прямозубому эвивалентному цилиндрическому

В нормальном сечении зубана середине ширины венца форма его такаяже как и прямозубого цилиндрическог с таким же модулем . Поэтому расчет на прочность конических зубчатых передач проводят по условным эквивалентным прямозубым цилиндрическим зубчатым передачам , имеющим форму зуба такую же как и коническая нормальным сечением на середине зубчатого венца

40. Силы в зацеплении косозубой цилиндрической передачи.

окружная сила  Н

Н

Радиальная сила  Н

Н

Осевая сила  Н

Н

41. Коническая зубчатая передача – применяется для скрещивающихся валов. Конические зубчатые колеса применяют в пределах, у которых оси валов пересекаются

Под некоторым углом Σ. Наиболее распространены передачи с углом Σ = 90 Конические передачи сложнее цилиндрических в изготовлении и монтаже. Для нарезания конических колес требуются специальные станки и специальный инструмент. Кроме допусков на размеры зубьев здесь необходимо выдерживать допуски на углы Σ, б1, и б2, а при монтаже

обеспечивать совпадение вершин конусов. Выполнить коническое зацепление с той же степенью точности, что и цилиндрическое ,значительно труднее. Пересечение осей валов

затрудняет размещение опор. Одно из конических колес, как правило, располагают консольно. При этом увеличивается неравномерность распределения нагрузки по длине

зуба. В коническом зацеплении действуют осевые силы, наличие которых усложняет конструкцию опор. Все это приводит к тому, что по опытным данным

нагрузочная способность конической прямозубой передачи составляет лишь около 0,85 цилиндрической. Несмотря на отмеченные недостатки, конические передачи имеют широкое применение, поскольку по условиям компоновки механизмов иногда необходимо располагать валы под углом.

42. Геометрические параметры. Аналогами начальных и делительных цилиндров цилиндрических передач в конических передачах являются Ft начальные и делительные конусы с углами б1 и б2.

- внешнее конусное расстояние

- внешнее конусное расстояние

- ширина зуб. венца

- ширина зуб. венца

- диаметры выступов

- диаметры выступов

- окружность впадин

- окружность впадин

-внешний делительный диаметр

-внешний делительный диаметр

- средний делительный диаметр

- средний делительный диаметр

- внешний окружной модуль

- внешний окружной модуль

;

;  - средний окрж. диамтр

- средний окрж. диамтр

,

,  - углы делит. конусов

- углы делит. конусов

- суммарный угол

- суммарный угол

Силы в зацеплении:

,

,  град.

град.

Fa – осевая сила

Fr – радиальная сила